一种激光清洗装备清洗过程低碳建模与工艺参数优化方法

1.本发明涉及一种激光清洗装备清洗过程低碳建模与工艺参数优 化方法,属于先进制造与自动化技术领域。

背景技术:

2.激光清洗作为一种新型高效清洗技术被广泛应用于航空航天、高 铁、船舶等制造业领域。其利用激光器产生的高强度、高能量光束, 使污染物瞬时吸收大量的热量从而脱离基材表面,在此过程中,由于 热量的不完全吸收及电能的不完全转化导致大量碳排放产生。合理的 工艺参数组合是降低激光清洗过程碳排放、保证污染物清洗质量及基 材表面无损的基础和前提。因此,探究激光清洗过程碳排放构成,研 究其低碳建模与工艺参数优化方法对我国激光清洗装备产业实现绿 色高质量发展具有重要意义。

技术实现要素:

3.本发明针对激光清洗过程碳排放源的复杂性所导致的碳排放评 估及保证清洗质量难等问题,首先,建立激光清洗工艺过程碳排放模 型,搭建激光清洗过程碳排放实时监测平台;应用回归拟合与激光清 洗试验,获取碳排放模型参数;以碳排放为目标,综合考虑粗糙度、 含碳、氧量等质量目标,建立激光清洗多目标工艺参数优化模型,提 出基于协同进化框架多目标进化算法的激光清洗工艺参数优化模型 求解算法,获得最佳激光清洗工艺参数。最后,通过实例分析验证模 型的有效性与准确性。

4.本发明的一种激光清洗装备清洗过程低碳建模与工艺参数优化 方法包括如下步骤:

5.s1:建立激光清洗工艺过程碳排放模型,搭建激光清洗过程碳排 放实时监测平台;

6.s2:应用回归拟合与激光清洗试验,获取碳排放模型参数;

7.s3:以碳排放为目标,综合考虑粗糙度、含碳、氧量等质量目标, 建立激光清洗多目标工艺参数优化模型;

8.s4:提出基于协同进化框架多目标进化算法的激光清洗工艺参数 优化模型求解算法;

9.s5:实例分析。

10.根据本发明:步骤s1包括如下子步骤:

11.s11:构建激光清洗过程时间模型t=t

p

+tw+tc,

12.式中,t为激光清洗总时间;t

p

为激光清洗前准备时间;tw为激 光清洗各系统待机时间;tc为激光清洗各子系统工作时间;

13.s12:水冷子系统为单独工作系统,工作时间与其他子系统工作 时间不同,水冷子系统工作时间为

14.式中,t

cw

为水冷子系统工作时间;p

in

为激光输入功率;p

out

为激 光输出功率;vf为冷却水流速;ρ为冷却水密度;δt为冷却水温差; c为冷却水比热容;

15.s13:构建激光器子系统碳排放模型c

l

=(p

l

×

tw+n

×f×

tc)

×

fe,

16.式中,c

l

为激光器子系统碳排放;p

l

为激光器子系统待机功率; n为单脉冲能量;f为脉冲频率,n

×

f为激光器工作功率;fe为电能 碳排放因子;

17.s14:构建机器人子系统碳排放模型c

t

=(p

t

×

tw+ps×

tc)

×

fe,

18.式中,c

t

为机器人子系统碳排放;p

t

为机器人子系统待机状态功 率;ps为机器人子系统工作功率;

19.s15:构建除尘子系统碳排放模型cd=pd×

tc×

fe,

20.式中,cd为除尘子系统碳排放;pd为除尘子系统工作功率;

21.s16:水冷子系统为独立工作的系统,因此,水冷子系统碳排放 模型为c

cw

=[p

cw

×

t

cw

+pc×

(t-t

cw

)]

×

fe,

[0022]

式中,c

cw

为水冷子系统碳排放;p

cw

为水冷子系统工作功率;t

cw

为水冷子系统工作时间;pc为水冷子系统待机功率;t为激光清洗设 备总时间;

[0023]

s17:构建辅助子系统碳排放模型ci=pi×

t

×

fe,

[0024]

式中,ci为辅助子系统碳排放;pi为辅助子系统工作功率;

[0025]

s18:构建激光清洗过程物耗碳排放模型cm=(m

a-mb)

×fm

,

[0026]

式中,cm为物耗碳排放;ma为清洗前基材质量;mb为清洗后基 材质量;fm为物料碳排放因子;

[0027]

s19:综上所述,整理得到激光清洗过程总碳排放模型如下:

[0028][0029]

s20:搭建激光清洗过程碳排放实时监测平台。

[0030]

根据本发明:步骤s2包括如下子步骤:

[0031]

s21:应用回归拟合与激光清洗实验,得到激光器输入与输出功 率间的函数关系式p

in

=2.846p

out

+605.5;

[0032]

s22:应用回归拟合与激光清洗实验,得到机器人系统功率与行 进速度间的函数关系式ps=1.323vs+662;

[0033]

s23:获取水冷子系统功率参数值;

[0034]

s24:获取除尘子系统功率参数值;

[0035]

s25:获取辅助子系统功率参数值。

[0036]

根据本发明:步骤s3包括如下子步骤:

[0037]

s31:基于design expert(设计专家)软件,将数据拟合,构建 粗糙度函数:

[0038][0039]

式中,ra为粗糙度;p

out

为激光功率;vs为行进速度;v

p

为清洗 速度;

[0040]

s32:基于design expert软件,将数据拟合,构建元素占比函数:

[0041][0042]

s33:建立多目标优化模型函数

[0043]

f(p

out

,vs,v

p

)=min{ce},{ra},{ω}

[0044][0045]

式中,p

minout

为激光器输出最小功率;p

maxout

为激光器输出最大功 率;v

mins

为激光器最小行进速度;v

maxs

为激光器最大行进速度;v

minp

为机器人最小清洗速度;v

maxp

为机器人最大清洗速度。

[0046]

根据本发明:步骤s4包括如下子步骤:

[0047]

s41:基于协同进化框架进化多目标复杂约束优化算法的多目标 优化模型求解;

[0048]

s42:基于改进gra(灰色关联分析法)和topsis(优劣解距 离法)分析选取最优解。

[0049]

本发明的有益效果是:本发明在明确激光清洗碳排放机理基础上 建立激光清洗碳排放模型,为激光清洗领域碳追踪提供新方法,为企 业的节能减排与提高效益提供理论指导。通过优化激光清洗工艺参 数,降低激光清洗过程碳排放量,减少温室气体排放,提高清洗质量, 降低清洗成本,从而实现激光清洗过程低碳、高质量、低成本目标, 为以后学者研究激光清洗工艺碳排放积累宝贵经验。

附图说明

[0050]

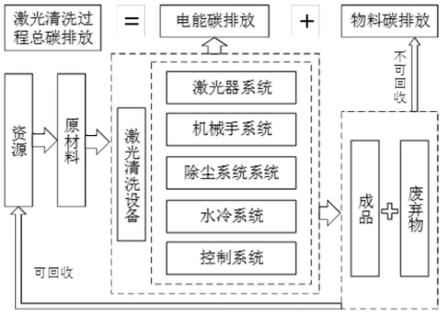

图1为激光清洗过程碳排放边界图。

[0051]

图2为激光清洗过程碳排放监测平台。

[0052]

图3为激光清洗过程功率曲线变化图。

[0053]

图4为工作时间89s水冷子系统功率变化图。

[0054]

图5为工作时间96s水冷子系统功率变化图。

[0055]

图6为工作时间100s水冷子系统功率变化图。

[0056]

图7为工作时间110s水冷子系统功率变化图。

[0057]

图8为机器人子系统功率变化图。

[0058]

图9为协同进化框架的多目标进化算法流程图。

[0059]

图10(a)和10(b)为清洗后效果对比图,其中图10(a)为清 洗前效果,图10(b)为清洗后效果。

[0060]

图11(a)-11(c)为优化结果对比图,其中图11(a)为碳排放 优化结果对比图;图11(b)为粗糙度优化结果对比图;图11(c) 为元素占比优化结果对比图。

具体实施方式

[0061]

下面结合附图及实施例,对本发明进行进一步详细说明,但应当 理解实施例用以解释本发明,并不用于限制本发明。

[0062]

本发明开发一种激光清洗装备清洗过程低碳建模与工艺参数优 化方法。图1为激光清洗过程碳排放边界图。图2为激光清洗过程碳 排放监测平台。图3为激光清洗过程功率曲线变化图。图4为工作时 间89s水冷子系统功率变化图。图5为工作时间96s水冷子系统功率 变化图。图6为工作时间100s水冷子系统功率变化图。图7为工作 时间110s水冷子系统功率变化图。图8为机器人子系统功率变化图。 图9为协同进化框架的多目标进化算法流程图。图10(a)和10(b) 为清洗后效果对比图。图11(a)为碳排放优化结果对比图。图11(b) 为粗糙度优化结果对比图。图11(c)为元素占比优化结果对比图。 如图1-11(c)所示,示出了本发明的一种激光清洗装备清洗过程低 碳建模与工艺参数优化方法中的激光清洗过程功率曲线变化、激光清 洗过程碳排放边界、激光清洗过程碳排放监测平台、不同工作时间下 水冷子系统功率变化、机器人子系统功率变化、协同进化框架的多目 标进化算法流程图、清洗后效果及优化结果对比图。

[0063]

本发明的整体技术方案为一种激光清洗装备清洗过程低碳建模 与工艺参数优化方法,包括如下步骤:

[0064]

s1:建立激光清洗工艺过程碳排放模型,搭建激光清洗过程碳排 放实时监测平台;

[0065]

s2:应用回归拟合与激光清洗试验,获取碳排放模型参数;

[0066]

s3:以碳排放为目标,综合考虑粗糙度、含碳、氧量等质量目标, 建立激光清洗多目标工艺参数优化模型;

[0067]

s4:提出基于协同进化框架多目标进化算法的激光清洗工艺参数 优化模型求解算法;

[0068]

s5:实例分析。

[0069]

所述的步骤s1包括如下子步骤:

[0070]

s11:构建激光清洗过程时间模型t=t

p

+tw+tc,

[0071]

式中,t为激光清洗总时间;t

p

为激光清洗前准备时间;tw为激 光清洗各系统待机时间;tc为激光清洗各子系统工作时间;

[0072]

s12:水冷子系统为单独工作系统,工作时间与其他子系统工作 时间不同,水冷子系统工作时间为

[0073]

式中,t

cw

为水冷子系统工作时间;p

in

为激光输入功率;p

out

为激 光输出功率;vf为冷却水流速;ρ为冷却水密度;δt为冷却水温差; c为冷却水比热容;

[0074]

s13:构建激光器子系统碳排放模型c

l

=(p

l

×

tw+n

×f×

tc)

×

fe,

[0075]

式中,c

l

为激光器子系统碳排放;p

l

为激光器子系统待机功率; n为单脉冲能量;f为脉冲频率,n

×

f为激光器工作功率;fe为电能 碳排放因子;

[0076]

s14:由图8机器人子系统碳排放模型c

t

=(p

t

×

tw+ps×

tc)

×

fe,

[0077]

式中,c

t

为机器人子系统碳排放;p

t

为机器人子系统待机状态功 率;ps为机器人子系统工作功率;

[0078]

s15:构建除尘子系统碳排放模型cd=pd×

tc×

fe,

[0079]

式中,cd为除尘子系统碳排放;pd为除尘子系统工作功率;

[0080]

s16:由图4、5、6、7构建独立工作的水冷子子系统,因此,水 冷子系统碳排放模型为c

cw

=[p

cw

×

t

cw

+pc×

(t-t

cw

)]

×

fe,

[0081]

式中,c

cw

为水冷子系统碳排放;p

cw

为水冷子系统工作功率;t

cw

为水冷子系统工作时间;pc为水冷子系统待机功率;t为激光清洗设 备总时间;

[0082]

s17:构建辅助子系统碳排放模型ci=pi×

t

×

fe,

[0083]

式中,ci为辅助子系统碳排放;pi为辅助子系统工作功率;

[0084]

s18:构建激光清洗过程物耗碳排放模型cm=(m

a-mb)

×fm

,

[0085]

式中,cm为物耗碳排放;ma为清洗前基材质量;mb为清洗后 基材质量;fm为物料碳排放因子;

[0086]

s19:综上所述,整理得到激光清洗过程总碳排放模型如下:

[0087]

s20:搭建激光清洗过程碳排放实时监测平台如图2。

[0088]

所述的步骤s2包括如下子步骤:

[0089]

s21:应用回归拟合与激光清洗实验,将表1数据得到激光器输 入与输出功率间的函数关系式p

in

=2.846p

out

+605.5;

[0090]

表1激光器子系统工作状态功率变化

[0091][0092]

s22:应用回归拟合与激光清洗实验,由表2数据得到机器人系 统功率与行进速度间的函数关系式ps=1.323vs+662;

[0093]

表2机器人系统功率变化表

[0094]

[0095]

s23:获取水冷子系统功率参数值;

[0096]

s24:获取除尘子系统功率参数值;

[0097]

s25:获取辅助子系统功率参数值。

[0098]

s26:基于表3、表4、表5、表6,构建激光清洗过程碳排放数 学模型:

[0099][0100]

表3各地区电能碳排放因子表

[0101][0102]

表4物料碳排放因子

[0103][0104]

表5功率参数表

[0105][0106]

表6其他参数表

[0107][0108]

所述的步骤s3包括如下子步骤:

[0109]

s31:基于design expert软件,由表7将数据拟合,构建粗糙度 函数:

[0110][0111]

式中,ra为粗糙度;p

out

为激光功率;vs为行进速度;v

p

为清洗 速度;

[0112]

s32:基于design expert软件,由表7将数据拟合,构建元素占 比函数:

[0113][0114]

表7粗糙度及元素含量测量值

[0115][0116]

s33:建立多目标优化模型函数

[0117]

f(p

out

,vs,v

p

)=min{ce},{ra},{ω}

[0118][0119]

式中,p

minout

为激光器输出最小功率500w;p

maxout

为激光器输出 最大功率1000w;v

minp

为激光器最小清洗速度1000mm/s;v

maxp

为激 光器最大清洗速度4000mm/s;v

mins

为机器人最小行进速度1mm/s; v

maxs

为机器人最大行进速度10mm/s。

[0120]

所述的步骤s4包括如下子步骤:

[0121]

s41:基于协同进化框架进化多目标复杂约束优化算法的多目标 优化模型求解流程图如图9;

[0122]

s42:基于改进gra和topsis分析选取最优解如表8。

[0123]

表8改进gra与topsis分析选取最优解

[0124][0125]

所述的步骤s5包括如下子步骤:

[0126]

采用300*300mm2a12铝合金对所得优化结果进行实验验证,由 表8优化后的工艺参数进行验证实验,得到优化前后对比结果如表9 所示。

[0127]

表9工艺参数优化对比表

[0128][0129]

以上所述为本发明的优选实施例,并不用于限制本发明,本发明 所属领域的技术人员依然可以对上述技术方案进行修改,或者对其中 部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的 任何修改、等同替换、改进等,均应包括在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1