气浮旋流一体化油水分离装置的制作方法

本发明涉及油田采出水预处理,特别是涉及到一种气浮旋流一体化油水分离装置。

背景技术:

1、随着油田持续开发,油田采出水去向和注水水源问题越来越突出,采出水回注带来的环境保护风险越来越大。

2、现场应用较多油水分离方法很多,常用的包括自然沉降、混凝沉降、旋流分离、气浮分离、微生物降解、过滤、膜分离等分离工艺。但是这些常规单元技术以及各种常规单元技术之间的组合技术存在处理成本高、处理效果不稳定、设备占地面积大以及初期投资成本高等问题,一般无法满足新形势下油田污水处理要求。如自然沉降+混凝沉降的两级沉降预处理工艺存在初期投资成本高、设备占地面积大、处理效果不稳定的问题,极易影响下游精细水处理单元的正常运行;自然沉降+旋流+气浮的预处理工艺处理效果不稳定,对入口含油量要求极其严格,油田现场应用适应性差。面对油田污水处理所提出的新要求,近年来出现了将气浮与旋流、气浮旋流与粗粒化等分离技术集成组合的新技术,取得了不少可喜的研究成果,尤其以气浮与旋流一体化组合技术能以更低的成本、更少的占地、更好的入口适应性获得更稳定的处理效果。国外近十几年来在气浮与低强度旋流组合技术方面取得了较大发展,先后出现了一批气浮旋流一体化分离设备,如挪威epcon公司的一体化气浮装置cfu,美国cetco公司的 crudesep、英国cyclotech公司的deepsweep、德国siemens公司的vorsep等技术都属于此类,但目前国内尚处于起步阶段,有必要研制开发新型高效的气浮旋流一体化油水分离系统来满足油田污水处理的需求。

3、在申请号:cn201110098951.3的中国专利申请中,涉及到旋流气浮油水分离器,涉及油水分离设备的技术领域,包括竖向设置的圆柱形罐体,罐体的上端内壁设置收油槽;罐体内的中心设置反应筒,反应筒的上端内穿置旋流器,旋流器的下端连接第一管道,第一管道的出液端穿过反应筒和罐体连接在反应筒的底部;罐体外设置进液管和进气管,进气管上连接加气装置,进液管的出液端和进气管的出气端连接同一管道混合器,管道混合器的另一端连接第二管道,第二管道穿过罐体连接在反应筒外的旋流器的切向上;罐体的切向上穿置喷射器,喷射器的输入端连接循环泵,循环泵的输入端连接反应筒外的罐体底部。该发明不仅提高油水分离效率,而且停留时间短、体积小,投资费用低,操作简便,使用寿命长、维护费用少。

4、在申请号:cn201210122331.3的中国专利申请中,涉及到一种旋流气浮油水分离装置及气浮发生器,其中,所述旋流气浮油水分离装置,包括:一根或多根柱型旋流管以及与所述柱型旋流管相连的立式筒型气浮装置,其中:所述柱型旋流管包括旋流腔体、水平切向进液管、溢流出口管和底流出口管;所述立式筒型气浮装置包括气浮筒体、水平侧面进液管、清水出口管、气体出口管、油出口管、液体螺旋导流片和气浮发生器。该发明综合利用了高速旋流原理和气泡吸附作用,整个流程处于流动中进行。该发明适合于陆上和海上采油平台使用,具有很好的工业应用前景。

5、在申请号:cn201820099705.7的中国专利申请中,涉及到一种多适应性气浮旋流油水分离系统。一种多适应性气浮旋流油水分离系统,包括污水管道、氮气管道、第一气浮装置、混合系统以及分离系统;污水管道以及氮气管道分别与第一气浮装置连接;还包括第二气浮装置,所述的第二气浮装置的入口端与氮气管道连接,出口端与第一气浮装置的污水出口连接至混合系统的入口端,混合系统的出口端与分离系统的入口端连接;所述分离系统的清水出口一条支路与溶气泵相连,另一条支路通过精细分离系统进行后续处理。该实用新型成功实现了气浮与旋流两种油水分离工艺的有机结合。

6、以上现有技术均与本发明有较大区别,未能解决我们想要解决的技术问题,为此我们发明了一种新的气浮旋流一体化油水分离装置。

技术实现思路

1、本发明的目的是提供一种成功实现了气浮与旋流两种油水分离工艺的有机结合的气浮旋流一体化油水分离装置。

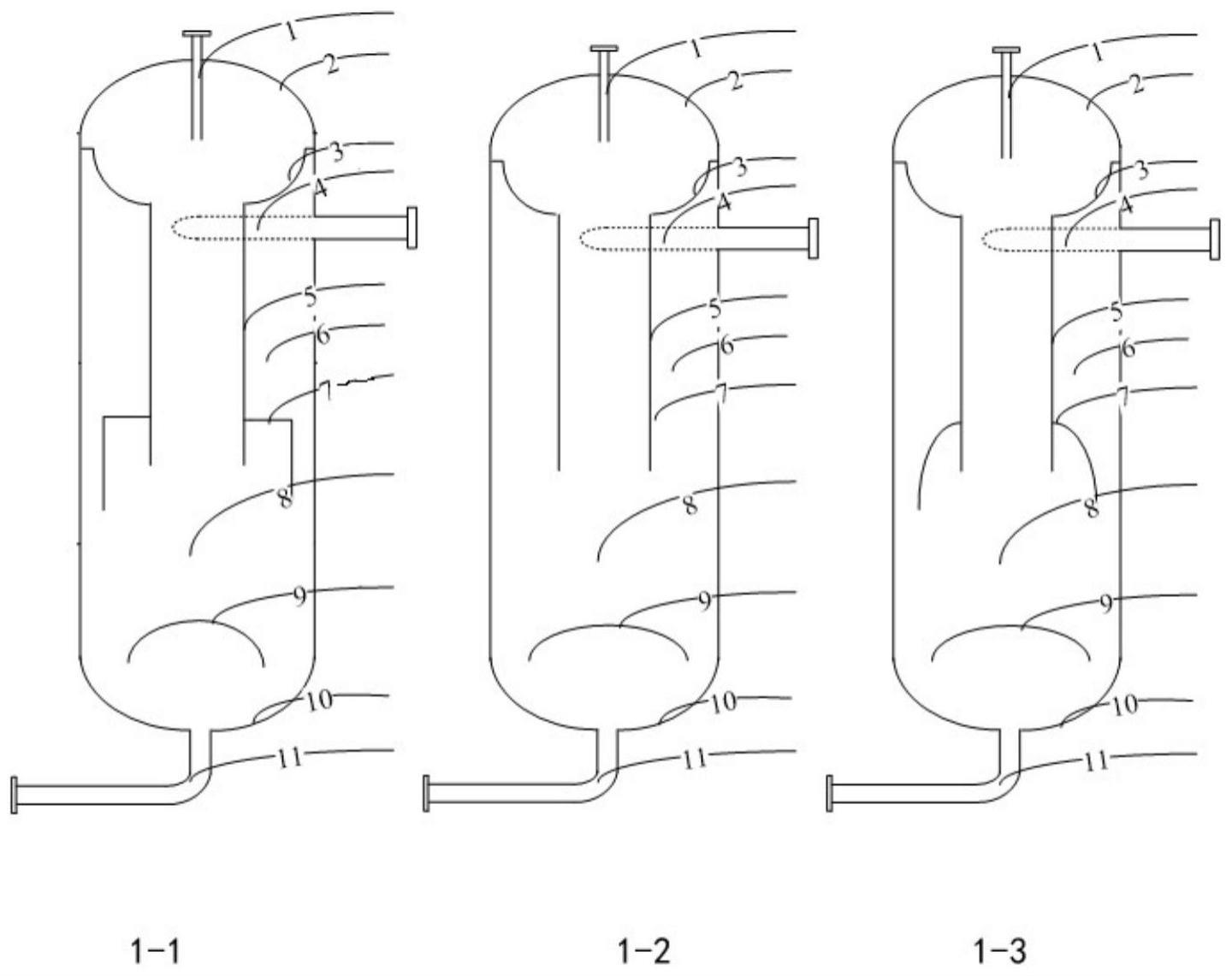

2、本发明的目的可通过如下技术措施来实现:气浮旋流一体化油水分离装置,该气浮旋流一体化油水分离装置包括收油外筒,油水切向进口、微气泡释放空间、油水分离主空间、收油内筒和收油装置,该油水切向进口位于该收油外筒的上部,并穿过该收油外筒的筒壁,为含油污水的切向进入口,该收油装置位于该气浮旋流一体化油水分离装置上部,含油污水经过该收油装置后,油水初步分离,该微气泡释放空间位于该收油内筒与该收油外筒之间,含油污水经过该微气泡释放空间,进行油水的二次分离,该油水分离主空间位于该收油内筒的下方,含油污水经过该油水分离主空间,进行油水的三次分离。

3、本发明的目的还可通过如下技术措施来实现:

4、该气浮旋流一体化油水分离装置还包括整流装置,该整流装置位于该收油内筒外,含油污水经过该整流装置,切向速度有所提高,在该油水分离主空间内实现三次分离。

5、该整流装置由柱状筒体、或半球形筒体构成。

6、该气浮旋流一体化油水分离装置还包括折流装置,该折流装置位于该油水分离主空间正下方,含油污水经过该折流装置,由外旋流转换为内旋流,进入该收油内筒,进行最后一次油水分离。

7、该气浮旋流一体化油水分离装置还包括污油口,该污油口位于收油筒内,连接于该收油装置,分离下来的污油集中到该收油装置,由该污油口外排。

8、该收油内筒上分布有多个小孔,含油污水进入该收油内筒,依靠重力沉降作用,已分离清水自该收油内筒上的小孔进入该微气泡释放空间。

9、该气浮旋流一体化油水分离装置还包括清水出口,该清水出口连接在该收油外筒的底部,分离后的清水经由该清水出口排出。

10、该气浮旋流一体化油水分离装置还包括上封头和下封头,该上封头和该下封头分别位于该收油外筒的两端,使该气浮旋流一体化油水分离装置构成密闭容器。

11、该上封头和该下封头均为椭圆形封头。

12、本发明中的气浮旋流一体化油水分离装置,该装置将气浮油水分离技术与弱旋流油水分离技术耦合在一个分离设备中,气浮技术通过微气泡与油滴的结合,提高油滴粒径,降低油滴密度,从而提高油水分离速度;弱旋流技术将油水分离动力由重力转变为离心力,既保证了微气泡与油滴的顺利结合,又提高了油水分离速度,从而较大程度减小了油水分离设备尺寸。

13、本发明成功实现了气浮与旋流两种油水分离工艺的有机结合,节省了设备占地面积,减少了设备初期投资成本,稳定了设备处理效果,提高了下游精细处理单元的工作效率,特别适合油田采出水处理撬装站。

技术特征:

1.气浮旋流一体化油水分离装置,其特征在于,该气浮旋流一体化油水分离装置包括收油外筒,油水切向进口、微气泡释放空间、油水分离主空间、收油内筒和收油装置,该油水切向进口位于该收油外筒的上部,并穿过该收油外筒的筒壁,为含油污水的切向进入口,该收油装置位于该气浮旋流一体化油水分离装置上部,含油污水经过该收油装置后,油水初步分离,该微气泡释放空间位于该收油内筒与该收油外筒之间,含油污水经过该微气泡释放空间,进行油水的二次分离,该油水分离主空间位于该收油内筒的下方,含油污水经过该油水分离主空间,进行油水的三次分离。

2.根据权利要求1所述的气浮旋流一体化油水分离装置,其特征在于,该气浮旋流一体化油水分离装置还包括整流装置,该整流装置位于该收油内筒外,含油污水经过该整流装置,切向速度有所提高,在该油水分离主空间内实现三次分离。

3.根据权利要求2所述的气浮旋流一体化油水分离装置,其特征在于,该整流装置由柱状筒体、或半球形筒体构成。

4.根据权利要求1所述的气浮旋流一体化油水分离装置,其特征在于,该气浮旋流一体化油水分离装置还包括折流装置,该折流装置位于该油水分离主空间正下方,含油污水经过该折流装置,由外旋流转换为内旋流,进入该收油内筒,进行最后一次油水分离。

5.根据权利要求4所述的气浮旋流一体化油水分离装置,其特征在于,该气浮旋流一体化油水分离装置还包括污油口,该污油口位于收油筒内,连接于该收油装置,分离下来的污油集中到该收油装置,由该污油口外排。

6.根据权利要求4所述的气浮旋流一体化油水分离装置,其特征在于,该收油内筒上分布有多个小孔,含油污水进入该收油内筒,依靠重力沉降作用,已分离清水自该收油内筒上的小孔进入该微气泡释放空间。

7.根据权利要求1所述的气浮旋流一体化油水分离装置,其特征在于,该气浮旋流一体化油水分离装置还包括清水出口,该清水出口连接在该收油外筒的底部,分离后的清水经由该清水出口排出。

8.根据权利要求1所述的气浮旋流一体化油水分离装置,其特征在于,该气浮旋流一体化油水分离装置还包括上封头和下封头,该上封头和该下封头分别位于该收油外筒的两端,使该气浮旋流一体化油水分离装置构成密闭容器。

9.根据权利要求8所述的气浮旋流一体化油水分离装置,其特征在于,该上封头和该下封头均为椭圆形封头。

技术总结

本发明提供一种气浮旋流一体化油水分离装置,包括收油外筒,油水切向进口、微气泡释放空间、油水分离主空间、收油内筒和收油装置,该油水切向进口位于该收油外筒的上部,并穿过该收油外筒的筒壁,为含油污水的切向进入口,该收油装置位于该气浮旋流一体化油水分离装置上部,含油污水经过该收油装置后,油水初步分离,该微气泡释放空间位于该收油内筒与该收油外筒之间,含油污水经过该微气泡释放空间,进行油水的二次分离,该油水分离主空间位于该收油内筒的下方,含油污水经过该油水分离主空间,进行油水的三次分离。该气浮旋流一体化油水分离装置稳定了设备处理效果,提高了下游精细处理单元的工作效率,特别适合油田采出水处理撬装站。

技术研发人员:杨元亮,陶建强,肖小龙,荣雁,高志卫,胡春余,宫剑飞,齐兆涛,郭健,刘金凤,王爱谦

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!