电解锰渣的处理方法

1.本发明涉及一种电解锰渣的处理方法。

背景技术:

2.电解锰会产生大量的电解锰渣,这些锰渣中含有大量的金属锰离子和铵离子,在长期堆放过程中金属锰离子和铵离子会向土壤和地下水迁移,造成环境污染。目前对电解锰渣处理的方式有利用电解锰渣制锰肥或者提取电解锰渣中的重金属。但是,电解锰渣制锰肥仅停留在理论研究阶段,提取电解锰渣中的重金属耗费的经济成本较高。

3.cn103601378b公开了一种氧化钠改性高玻璃相锰渣的制备方法。将由锰渣粉末和氧化钠粉末组成的原料在混料机中混料,将混合均匀的物料在1300~1400℃下煅烧,保温时间为1~2小时;然后进行水淬冷却,冷却至100℃以下时,置于干燥箱中进行干燥,制得高玻璃相锰渣。该方法的目的在于得到高玻璃相锰渣,但氨氮含量及锰离子含量较高。

4.cn107601528a公开了一种电解锰渣回收加工工艺。将电解锰渣、焦炭烘干、破碎,将该步骤产生的氨气回收;将破碎好的电解锰渣高温煅烧,煅烧温度从500℃逐渐升温至1250℃,煅烧过程中物料停留1100~1250℃高温中保温25~30min,收集产生的二氧化硫;将电解锰渣从回转窑中转出,转出的锰渣采用速冷方式进行冷却。该方法所的锰渣中氨氮含量及锰离子含量较高。

5.cn109369275a公开了一种处理电解锰渣的工艺。在电解锰渣中加入氢氧化钙和石英粉,然后加入磷酸氢二钠,搅拌混合,得到第一混合物;向第一混合物中加入不饱和聚酯树脂,搅拌混合,得到第二混合物;向第二混合物中加入异丁基三乙氧基硅烷,搅拌混合,得到电解锰渣。该方法所需的原料复杂,成本高,容易造成二次污染。

技术实现要素:

6.有鉴于此,本发明的一个目的在于提供一种电解锰渣的处理方法,该方法能够有效地降低电解锰渣中的氨氮含量和锰离子含量。进一步地,该方法使用的原料少,成本低,不会造成二次污染。

7.上述技术目的通过如下技术方案实现。

8.本发明提供了一种电解锰渣的处理方法,包括如下步骤:

9.将由电解锰渣和碱性物质组成的原料依次在第一煅烧温度、第二煅烧温度、第三煅烧温度和第四煅烧温度下煅烧,然后冷却,得到处理后的锰渣;

10.其中,所述碱性物质选自氧化钙、氧化钠、碳酸钙、碳酸钠、氢氧化钙、氢氧化钠中的一种或多种;以100重量份电解锰渣为基准,碱性物质的用量为5~20重量份;

11.其中,所述第一煅烧温度为150~500℃,在第一煅烧温度下的煅烧时间为15~45min;所述第二煅烧温度为400~800℃,在第二煅烧温度下的煅烧时间为30~90min;所述第三煅烧温度为700~1300℃,在第三煅烧温度下的煅烧时间为30~90min;所述第四煅烧温度为1200~1800℃,在第四煅烧温度下的煅烧时间为120~240min;

12.其中,所述第一煅烧温度、第二煅烧温度、第三煅烧温度和第四煅烧温度依次升高。

13.根据本发明的处理方法,优选地,还包括将电解锰渣和碱性物质混合形成原料的步骤。

14.根据本发明的处理方法,优选地,所述碱性物质为氧化钙;以100重量份电解锰渣计,碱性物质的用量为7~18重量份。

15.根据本发明的处理方法,优选地,所述电解锰渣中的锰离子含量为800~1800mg/l,氨氮含量为80~180mg/l。

16.根据本发明的处理方法,优选地,升温至第一煅烧温度的升温速率为5~25℃/min,从第一煅烧温度升温至第二煅烧温度的升温速率为5~25℃/min,从第二煅烧温度升温至第三煅烧温度的速率为5~25℃/min,从第三煅烧温度升温至第四煅烧温度的速率为1~10℃/min。

17.根据本发明的处理方法,优选地,所述第一煅烧温度为200~400℃,在第一煅烧温度下的煅烧时间为20~40min;所述第二煅烧温度为500~700℃,在第二煅烧温度下的煅烧时间为40~80min;所述第三煅烧温度为800~1100℃,在第三煅烧温度下的煅烧时间为40~80min;所述第四煅烧温度为1300~1700℃,在第四煅烧温度下的煅烧时间为150~220min。

18.根据本发明的处理方法,优选地,所述第一煅烧温度为250~350℃,在第一煅烧温度下的煅烧时间为25~35min;所述第二煅烧温度为550~650℃,在第二煅烧温度下的煅烧时间为50~70min;所述第三煅烧温度为850~1000℃,在第三煅烧温度下的煅烧时间为50~70min;所述第四煅烧温度为1400~1600℃,在第四煅烧温度下的煅烧时间为170~200min。

19.根据本发明的处理方法,优选地,所述煅烧在马弗炉中进行,将煅烧后的原料随炉冷却。

20.根据本发明的处理方法,优选地,在冷却后还可以包括破碎的步骤。

21.根据本发明的处理方法,优选地,所述处理后的锰渣中锰离子的含量≤0.02mg/l,氨氮的含量≤0.8mg/l。

22.采用本发明的方法能够显著地降低锰渣中氨氮含量和锰离子含量。此外,本发明的方法使用的原料少,成本低,不会造成二次污染。

具体实施方式

23.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

24.本发明的电解锰渣的处理方法包括如下步骤:将由电解锰渣和碱性物质组成的原料依次在第一煅烧温度、第二煅烧温度、第三煅烧温度和第四煅烧温度下煅烧,然后冷却,得到处理后的锰渣。第一煅烧温度、第二煅烧温度、第三煅烧温度和第四煅烧温度依次升高。在某些实施方式中还包括将电解锰渣和碱性物质混合和/或破碎的步骤。下面进行详细介绍。

25.本发明发现,煅烧温度对于电解锰渣中的锰离子和氨氮的去除效果具有重要的影

响。本发明依次将原料在不同的煅烧温度下进行四段煅烧,有效地降低了电解锰渣中的锰离子和氨氮含量。

26.本发明的电解锰渣中锰离子的含量为800~1800mg/l;优选为1000~1600mg/l;更优选为1100~1400mg/l。氨氮含量为80~180mg/l;优选为100~150mg/l;更优选为120~140mg/l。

27.碱性物质选自氧化钙、氧化钠、碳酸钙、碳酸钠、氢氧化钙、氢氧化钠中的一种或多种。优选地,碱性物质选自氧化钙、碳酸钙、氢氧化钙中的一种或多种。更优选地,碱性物质为氧化钙。以氧化钙为碱性物质经过后续的煅烧工序能够更好地降低锰渣中氨氮含量和锰离子含量。

28.以100重量份电解锰渣为基准,碱性物质的用量为5~20重量份;优选为7~18重量份;更优选为10~15重量份。

29.第一煅烧温度为150~500℃;优选为200~400℃;更优选为250~350℃。在第一煅烧温度下的煅烧时间为15~45min;优选为20~40min;更优选为25~35min。

30.升温至第一煅烧温度的升温速率为5~25℃/min;优选为8~20℃/min;更优选为9~15℃/min。

31.第二煅烧温度为400~800℃;优选为500~700℃;更优选为550~650℃。在第二煅烧温度下的煅烧时间为30~90min;优选为40~80min;更优选为50~70min。

32.从第一煅烧温度升温至第二煅烧温度的升温速率为5~25℃/min;优选为8~20℃/min;更优选为9~15℃/min。

33.第三煅烧温度为700~1300℃;优选为800~1100℃;更优选为850~1000℃。在第三煅烧温度下的煅烧时间为30~90min;优选为40~80min;更优选为50~70min。

34.从第二煅烧温度升温至第三煅烧温度的升温速率为5~25℃/min;优选为8~20℃/min;更优选为9~15℃/min。

35.第四煅烧温度为1200~1800℃;优选为1300~1700℃;更优选为1400~1600℃。在第四煅烧温度下的煅烧时间为120~240min;优选为150~220min;更优选为170~200min。

36.从第三煅烧温度升温至第四煅烧温度的升温速率为1~10℃/min;优选为3~8℃/min;更优选为4~6℃/min。

37.根据本发明的一个实施方式,第一煅烧温度为300℃,在第一煅烧温度下的煅烧时间为30min。第二煅烧温度为600℃,在第二煅烧温度下的煅烧时间为60min。第三煅烧温度为900℃,在第三煅烧温度下的煅烧时间为60min。第四煅烧温度为1500℃,在第四煅烧温度下的煅烧时间为180min。优选地,升温至第一煅烧温度的升温速率为10℃/min,从第一煅烧温度升温至第二煅烧温度的升温速率为10℃/min,从第二煅烧温度升温至第三煅烧温度的升温速率为10℃/min,从第三煅烧温度升温至第四煅烧温度的升温速率为5℃/min。

38.煅烧可以在马弗炉中进行。将煅烧后的原料随炉冷却,得到处理后的锰渣。在某些实施方式中,还可以包括将冷却后的原料破碎的步骤。

39.本发明的处理方法,还可以包括将电解锰渣和碱性物质混合,形成原料。

40.本发明所得到的处理后的猛渣中,锰离子的含量可以≤0.02mg/l;优选地,锰离子的含量≤0.018mg/l;更优选地,锰离子的含量≤0.017mg/l。氨氮的含量可以≤0.8mg/l;优选地,氨氮的含量≤0.5mg/l;更优选地,氨氮的含量≤0.47mg/l。

41.下面介绍测试方法:

42.锰离子含量:采用《hj/t 299-2007固体废物浸出毒性浸出方法硫酸硝酸法》中的方法进行测试。

43.氨氮含量:采用《hj 557-2010固体废物浸出毒性浸出方法水平振荡法》中的方法进行测试。

44.下面介绍原料:

45.电解锰渣中锰离子含量1240mg/l,氨氮含量129mg/l。

46.实施例1

47.将100重量份电解锰渣和10重量份氧化钙搅拌均匀后置于马弗炉坩埚中进行煅烧;然后随炉冷却、破碎,得到处理后的锰渣。

48.煅烧工艺条件具体如下:以10℃/min的升温速率升温至300℃,在300℃下煅烧30min;以10℃/min的升温速率升温至600℃,在600℃下煅烧60min;以10℃/min的升温速率升温至900℃,在900℃下煅烧60min;以5℃/min的升温速率升温至1500℃,在1500℃下煅烧180min。

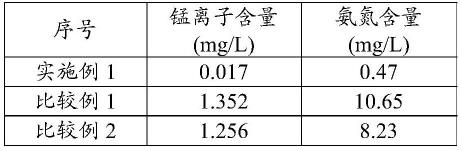

49.所得处理后的锰渣中锰离子含量和氨氮含量如表1所示。

50.比较例1

51.除煅烧工艺条件如下所示外,其余同实施例1。

52.煅烧工艺条件:在1400℃下煅烧200min。

53.所得处理后的锰渣中锰离子含量和氨氮含量如表1所示。

54.比较例2

55.除煅烧工艺条件如下所示外,其余同实施例1。

56.煅烧工艺条件:以10℃/min的升温速率升温至300℃,在300℃下煅烧30min;以10℃/min的升温速率升温至900℃,在900℃下煅烧120min;以5℃/min的升温速率升温至1500℃,在1500℃下煅烧180min。

57.所得处理后的锰渣中锰离子含量和氨氮含量如表1所示。

58.表1

[0059][0060]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1