一种三维电化学水处理装置的制作方法

1.本发明涉及废水处理领域,尤其涉及一种三维电化学水处理装置。

背景技术:

2.电化学技术以其高效、环保、通用性强的特点,在工业废水处理方面取得了长足的进步,尤其对生物难降解有机物可以起到良好的除去效果。二维电化学法(二维电解法)是早期的电化学水处理法,二维电化学反应器内只有阴阳两电极。其存在电极材料寿命短、电流效率低等缺点,限制了其工业化应用。传统二维电化学反应器还存在反应面积小,传质距离长,电流效率低的不足。

3.三维电化学技术(三维电解法)是在二维电化学法的基础上建立起来的,除了第三电极外,在电极材料、处理工艺等方面有很多相似之处。第三电极也被称为颗粒电极或床电极,目前基本上是颗粒状或碎片状的材料,填充在两个阴阳电极之间。在电压的作用下,反应器内的粒子电极被极化成带电粒子,带电粒子的一端可以被认为是阳极,而另一端被认为是阴极,相当于微型电解池。

4.专利cn201320599154.8公开了一种利用第三电极处理苯酚废水的装置,包括设有阳极板与阴极板的反应器本体,所述阳极板与阴极板之间夹有规则形状的第三电极。该装置存在以下问题:第三电极与阴阳两极之间的接触面积较小,导致水处理效率较低;在使用时,需要将废水由外部泵入装置中,故当多组联用时,需要将废水依次通入各组装置中,使用不便。

技术实现要素:

5.为了解决现有的三维电解装置水处理效率低、不便于多组联用的技术问题,本发明提供了一种三维电化学水处理装置。该装置能够增大第三电极与阴阳两极之间的接触面积,从而获得较高的水处理效率,且便于多组联用提高废水处理效果。

6.本发明的具体技术方案为:一种三维电化学水处理装置,包括中空的阴极桶和设于阴极桶内的阳极柱;所述阴极桶与阳极柱之间填充有第三电极;所述阴极桶上设有若干通孔。

7.本发明通过将阳极和阴极设计成柱和桶的结构,并将第三电极填充其间,能够增大第三电极与阴阳两极之间的接触面积,促进电子传递,增大电场效果,从而提高装置的水处理效率。

8.与特殊的阴阳极结构相配合,本发明采用分布有通孔的阴极桶,在使用时,将装置浸入到废水池中,流动的废水会自动进入装置内部,从而发生电化学反应,实现废水的降解处理。这种方式具有以下优点:整个装置可移动,在使用时可通过支架吊装固定于废水池中,相较于传统的固定式装置(固定电极和容器,将废水由外部泵入装置中)而言使用更加灵活;并且,当需要多组联用以提高废水处理效果时,无需将废水依次通入各组装置中,只需将多个装置将多个装置组合为电极组后一起浸入同一废水池中,使用较为方便。

9.作为优选,所述阴极桶的顶部设有盖板;所述盖板的上方设有用于将阳极柱连接到电源正极上的阳极接电位,以及用于将阴极桶连接到电源负极上的阴极接电位。

10.作为优选,所述第三电极包括多孔陶瓷。

11.作为优选,所述多孔陶瓷的制备方法包括以下步骤:(1)向分散剂溶液中加入陶瓷原料,所述陶瓷原料包括二氧化硅粉末和氧化铝粉末,并加入单体、交联剂和表面活性剂发泡剂,搅拌发泡后,加入引发剂,进行聚合反应,获得浆料;(2)将浆料注入模具中,进行固化成型,脱模后进行干燥和烧结,获得多孔陶瓷。

12.在现有技术中,作为第三电极使用的多孔陶瓷原料中常含有粘土,在烧结时会发生较大幅度的收缩,难以形成形状规整的孔洞结构。而本发明的多孔陶瓷采用二氧化硅和氧化铝制成,不含有粘土成分,能够减少烧结时的收缩,有利于孔洞形状的控制。

13.在此基础上,本技术采用特殊的制备工艺,能够获得具有合适的大小(微米级)以及规整的形状(圆形),并与外界连通的孔洞结构。规整的形状有利于使孔洞之间相互连通,从而提高多孔陶瓷的透水性能,使电化学反应过程中,有机物可以随着水流自由进出多孔陶瓷内外;同时,规整的形状和合适的大小有利于使孔洞空间充足,从而赋予多孔陶瓷较大的比表面积,在电化学反应中增强系统电吸附能力。通过上述方式,能够提高电化学降解有机物的效率。

14.作为优选,步骤(1)中,所述分散剂包括质量比为1.5~2.5:1的柠檬酸铵和聚乙烯醇。

15.进一步地,步骤(1)中,所述分散剂的质量为二氧化硅粉末和氧化铝粉末总质量的3.25~3.75wt%。

16.当分散剂用量过小时,陶瓷粉末不能良好的分散于水中,粉末颗粒之间产生部分的粘结,进而影响孔洞形状的规整性;当分散剂用量过大时,分散剂会影响到表面活性剂发泡剂的发泡效果,以及单体聚合反应进行程度,因而同样会影响孔洞形状的规整性。基于此,本发明将分散剂的用量控制在陶瓷原料的0.5~1.0wt%,能使获得的孔洞更接近于规整的圆形,从而提高多孔陶瓷的透水性,使其作为第三电极时具有较高的废水处理效率。

17.作为优选,步骤(1)中,所述表面活性剂发泡剂为十二烷基苯磺酸钠;所述表面活性剂发泡剂的质量为二氧化硅粉末和氧化铝粉末总质量的3~5wt%。

18.当表面活性剂发泡剂的用量过小时,会导致发泡数量过少,进而造成多孔陶瓷的比表面积过小,影响其作为第三电极时的废水处理效率;当表面活性剂发泡剂的用量过大时,会导致发泡失败,难以形成形状规整的孔洞结构,因而同样会造成废水处理效率大大降低。基于此,本发明将表面活性剂发泡剂的用量控制在陶瓷原料的1.5~2.5wt%,能够使多孔陶瓷具有较为理想的孔道结构,从而实现较高的废水处理效率。

19.作为优选,步骤(1)中,所述单体为n-羟甲基丙烯酰胺;所述单体的质量为二氧化硅粉末和氧化铝粉末总质量的11.5~12.5wt%。

20.作为优选,步骤(1)中,所述交联剂为n,n-亚甲基双丙烯酰胺;所述单体与交联剂的质量比为2.5~3.5:1。

21.作为优选,步骤(1)中,所述陶瓷原料还包括改性玻璃纤维,所述改性玻璃纤维为表面结合有叠氮致孔剂的玻璃纤维;步骤(2)中,在烧结前,进行紫外光照射致孔。

22.本发明中进行了两步制孔,具体如下:在步骤(1)制备浆料的过程中,利用表面活性剂发泡剂搅拌发泡,进行第一次制孔;在步骤(2)紫外光照射和烧结的过程中,利用叠氮致孔剂分解释放气体,进行第二次制孔,在多孔陶瓷坯体内部(第一次制孔后未形成孔道处)形成孔洞,且产生的气体通过第一次制孔形成的孔道逃逸,能够在第一次制孔形成的孔道之间形成连通结构,从而提高多孔陶瓷的透水性能,将其作为第三电极应用到三维电化学水处理装置中,能够提高废水处理效率。

23.本发明与两步制孔工艺相配合,将叠氮致孔剂结合在玻璃纤维表面,有利于在第二次制孔时,紫外光通过玻璃纤维传导到多孔陶瓷坯体内部(第一次制孔后未形成孔道处),并与结合在玻璃纤维上的叠氮致孔剂接触,进而使叠氮致孔剂分解,通过这种方式,能够更好地在第一次制孔形成的孔道之间形成连通结构。

24.此外,在第二次制孔时,本发明将紫外光照射致孔的步骤设置在烧结前,此时多孔陶瓷坯体的强度较低,有利于紫外光照射过程中释放的气体在坯体内部形成孔道,从而使最终获得的多孔陶瓷内部的孔道具有更好的连通性。

25.作为优选,所述陶瓷原料中,改性玻璃纤维的含量为5~9wt%。

26.作为优选,所述改性玻璃纤维的制备方法包括以下步骤:将4-叠氮苯胺和/或其盐、玻璃纤维和水混匀后,将ph控制在4.5~7.5,搅拌4~6h后,分离产物,制得改性玻璃纤维。

27.在ph 4.5~6.5下,玻璃纤维的zeta电位为负值,4-叠氮苯胺中的氨基带有正电荷,故4-叠氮苯胺能通过静电吸引力结合到玻璃纤维表面,与两步制孔工艺相配合,有利于提高多孔陶瓷内部孔道之间的连通性。

28.进一步地,所述4-叠氮苯胺和/或其盐、玻璃纤维和水的质量比为1.5~2.5:1:80~100。

29.作为优选,所述紫外光照射致孔的过程中,紫外光强度为500~800μw/cm2,时间为0.5~1.5h。

30.作为优选,步骤(2)中,所述烧结的具体过程包括以下步骤:以3~8℃/min的速率升温至1300~1500℃,在1300~1500℃下保温2.5~3.5h。

31.与现有技术相比,本发明具有以下优点:(1)将阳极和阴极设计成柱和桶的结构,将第三电极填充其间,并采用分布有通孔的阴极桶,能够增大第三电极与阴阳两极之间的接触面积,从而获得较高的水处理效率,且便于多组联用提高废水处理效果;(2)在多孔陶瓷的制备过程中,以二氧化硅和氧化铝为原料,并配合特殊的制备工艺,能够获得具有合适的大小(微米级)以及规整的形状(圆形),并与外界连通的孔洞结构,能提高多孔陶瓷的比表面积和透水性,从而提高三维电化学水处理装置的废水处理效率;(3)在多孔陶瓷的制备过程中,通过控制分散剂和表面活性剂发泡剂的用量,有利于获得具有合适大小和规整形状的孔洞;(4)在陶瓷原料中添加结合有叠氮致孔剂的玻璃纤维,并配合两步制孔工艺,能够提高多孔陶瓷内部孔道之间的连通性。

附图说明

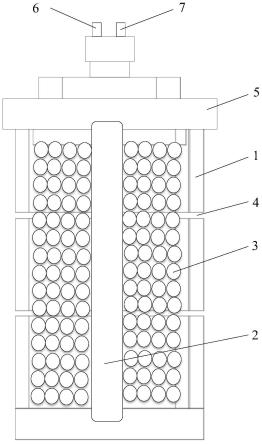

32.图1是本发明的三维电化学水处理装置的一种结构示意图。

33.图2是实施例1中多孔陶瓷的sem图。

34.附图标记为:阴极桶1,阳极柱2,第三电极3,通孔4,盖板5,阳极接电位6,阴极接电位7。

具体实施方式

35.下面结合实施例对本发明作进一步的描述。

36.总实施例一种三维电化学水处理装置,如图1所示,包括中空的阴极桶1,设于阴极桶1内的阳极柱2,设于阴极桶1顶部的盖板5,以及填充于阴极桶1与阳极柱2之间的第三电极3。所述阴极桶1上设有若干通孔4。所述盖板5的上方设有用于将阳极柱2连接到电源正极上的阳极接电位6,以及用于将阴极桶1连接到电源负极上的阴极接电位7。

37.所述第三电极3包括多孔陶瓷。所述多孔陶瓷的制备方法包括以下步骤:(1)向分散剂溶液中加入陶瓷原料,所述陶瓷原料包括二氧化硅粉末和氧化铝粉末,并加入单体、交联剂和表面活性剂发泡剂,搅拌发泡后,加入引发剂,进行聚合反应,获得浆料;所述分散剂包括质量比为1.5~2.5:1的柠檬酸铵和聚乙烯醇,所述分散剂的质量为二氧化硅粉末和氧化铝粉末总质量的3.25~3.75wt%;所述表面活性剂发泡剂为十二烷基苯磺酸钠,所述表面活性剂发泡剂的质量为二氧化硅粉末和氧化铝粉末总质量的3~5wt%;所述单体为n-羟甲基丙烯酰胺,所述单体的质量为二氧化硅粉末和氧化铝粉末总质量的11.5~12.5wt%;所述交联剂为n,n-亚甲基双丙烯酰胺,所述单体与交联剂的质量比为2.5~3.5:1;(2)将浆料注入模具中,进行固化成型,脱模后进行干燥和烧结,获得多孔陶瓷;所述烧结的具体过程包括以下步骤:以3~8℃/min的速率升温至1300~1500℃,在1300~1500℃下保温2.5~3.5h。

38.可选地,步骤(1)中,所述陶瓷原料还包括改性玻璃纤维,改性玻璃纤维在陶瓷原料中的含量为5~9wt%;步骤(2)中,在烧结前,进行紫外光照射致孔,紫外光强度为500~800μw/cm2,时间为0.5~1.5h。所述改性玻璃纤维为表面结合有叠氮致孔剂的玻璃纤维,制备方法包括以下步骤:将质量比为1.5~2.5:1:80~100的4-叠氮苯胺和/或其盐、玻璃纤维和水混匀后,将ph控制在4.5~6.5,搅拌4~6h后,分离产物,制得改性玻璃纤维。

39.实施例1一种三维电化学水处理装置,如图1所示,包括中空的阴极桶1,设于阴极桶1内的阳极柱2,设于阴极桶1顶部的盖板5,以及填充于阴极桶1与阳极柱2之间的第三电极3。所述阴极桶1为网状结构,其上分布有若干通孔4。所述盖板5的上方设有用于将阳极柱2连接到电源正极上的阳极接电位6,以及用于将阴极桶1连接到电源负极上的阴极接电位7。

40.所述第三电极3为多孔陶瓷。所述多孔陶瓷通过以下步骤制备:(1)按重量份计,将1份柠檬酸铵和0.5份聚乙烯醇加入40份水中,再加入30份二氧

化硅粉末和10份氧化铝粉末,而后再依次加入5份n-羟甲基丙烯酰胺、1.5份n,n-亚甲基双丙烯酰胺和2份十二烷基苯磺酸钠,以600rpm的转速搅拌30min后,加入1份过硫酸铵,在室温下反应5min,获得浆料;(2)将浆料注入模具中,在室温下放置5h固化成型,脱模后,在室温下干燥3h,而后以5℃/min的速率升温至1400℃,在1400℃下保温3h,获得多孔陶瓷。

41.本实施例中制得的多孔陶瓷的微观结构见图2。从图2可以看出,该多孔陶瓷的孔洞形状接近于规整的圆形。

42.实施例2本实施例与实施例1的区别仅在于,所述多孔陶瓷通过以下步骤制备:(1)按重量份计,将0.9份柠檬酸铵和0.4份聚乙烯醇加入40份水中,再加入30份二氧化硅粉末和10份氧化铝粉末,而后再依次加入4.6份n-羟甲基丙烯酰胺、1.5份n,n-亚甲基双丙烯酰胺和1.2份十二烷基苯磺酸钠,以600rpm的转速搅拌30min后,加入1份过硫酸铵,在室温下反应5min,获得浆料;(2)将浆料注入模具中,在室温下放置5h固化成型,脱模后,在室温下干燥3h,而后以5℃/min的速率升温至1500℃,在1500℃下保温2.5h,获得多孔陶瓷。

43.实施例3本实施例与实施例1的区别仅在于,所述多孔陶瓷通过以下步骤制备:(1)按重量份计,将2份4-叠氮苯胺盐酸盐加入80份水中,充分溶解后,将1份玻璃纤维浸入其中,将ph控制在5.5

±

0.5,搅拌5h后,静置,分离出沉淀物,用水洗涤3次,而后进行干燥,获得改性玻璃纤维;(2)按重量份计,将1份柠檬酸铵和0.5份聚乙烯醇加入40份水中,再加入27.75份二氧化硅粉末、9.25份氧化铝粉末和3份改性玻璃纤维,而后再依次加入5份n-羟甲基丙烯酰胺、1.5份n,n-亚甲基双丙烯酰胺和2份十二烷基苯磺酸钠,以600rpm的转速搅拌30min后,加入1份过硫酸铵,在室温下反应5min,获得浆料;(3)将浆料注入模具中,在室温下放置5h固化成型,脱模后,在室温下干燥3h,获得多孔陶瓷坯体;(4)对多孔陶瓷坯体进行紫外光照射致孔,紫外光强度为750μw/cm2,时间为1h;而后以5℃/min的速率升温至1400℃,在1400℃下保温3h,获得多孔陶瓷。

44.实施例4本实施例与实施例1的区别仅在于,所述多孔陶瓷通过以下步骤制备:(1)按重量份计,将2.5份4-叠氮苯胺盐酸盐加入100份水中,充分溶解后,将1份玻璃纤维浸入其中,将ph控制在5.0

±

0.5,搅拌4h后,静置,分离出沉淀物,用水洗涤3次,而后进行干燥,获得改性玻璃纤维;(2)按重量份计,将1份柠檬酸铵和0.5份聚乙烯醇加入40份水中,再加入28.5份二氧化硅粉末、9.5份氧化铝粉末和2份改性玻璃纤维,而后再依次加入5份n-羟甲基丙烯酰胺、1.5份n,n-亚甲基双丙烯酰胺和2份十二烷基苯磺酸钠,以600rpm的转速搅拌30min后,加入1份过硫酸铵,在室温下反应5min,获得浆料;(3)将浆料注入模具中,在室温下放置5h固化成型,脱模后,在室温下干燥3h,获得多孔陶瓷坯体;

(4)对多孔陶瓷坯体进行紫外光照射致孔,紫外光强度为500μw/cm2,时间为1.5h;而后以5℃/min的速率升温至1400℃,在1400℃下保温3h,获得多孔陶瓷。

45.实施例5本实施例与实施例1的区别仅在于,所述多孔陶瓷通过以下步骤制备:(1)按重量份计,将1.5份4-叠氮苯胺盐酸盐加入80份水中,充分溶解后,将1份玻璃纤维浸入其中,将ph控制在6.0

±

0.5,搅拌6h后,静置,分离出沉淀物,用水洗涤3次,而后进行干燥,获得改性玻璃纤维;(2)按重量份计,将1份柠檬酸铵和0.5份聚乙烯醇加入40份水中,再加入27.3份二氧化硅粉末、9.1份氧化铝粉末和3.6份改性玻璃纤维,而后再依次加入5份n-羟甲基丙烯酰胺、1.5份n,n-亚甲基双丙烯酰胺和2份十二烷基苯磺酸钠,以600rpm的转速搅拌30min后,加入1份过硫酸铵,在室温下反应5min,获得浆料;(3)将浆料注入模具中,在室温下放置5h固化成型,脱模后,在室温下干燥3h,获得多孔陶瓷坯体;(4)对多孔陶瓷坯体进行紫外光照射致孔,紫外光强度为800μw/cm2,时间为0.5h;而后以5℃/min的速率升温至1400℃,在1400℃下保温3h,获得多孔陶瓷。

46.对比例1本对比例与实施例1的区别仅在于,在步骤(1)中,将柠檬酸铵和聚乙烯醇的用量分别换成0.5份和0.25份。

47.对比例2本对比例与实施例1的区别仅在于,在步骤(1)中,将柠檬酸铵和聚乙烯醇的用量分别换成2份和1份。

48.对比例3与实施例1的区别仅在于,在步骤(1)中,将十二烷基苯磺酸钠的用量换成4份。

49.对比例4本对比例与实施例2的区别仅在于,所述多孔陶瓷通过以下步骤制备:(1)按重量份计,将2份4-叠氮苯胺盐酸盐加入80份水中,充分溶解后,再加入1份二氧化硅粉末,超声分散均匀,将ph控制在5.5

±

0.5,搅拌5h后,离心分离出沉淀物,用水洗涤3次,而后进行干燥,获得改性二氧化硅粉末;(2)按重量份计,将1份柠檬酸铵和0.5份聚乙烯醇加入40份水中,再加入27份二氧化硅粉末、3份改性二氧化硅粉末和10份氧化铝粉末,而后再依次加入5份n-羟甲基丙烯酰胺、1.5份n,n-亚甲基双丙烯酰胺和2份十二烷基苯磺酸钠,以600rpm的转速搅拌30min后,加入1份过硫酸铵,在室温下反应5min,获得浆料;(3)将浆料注入模具中,在室温下放置5h固化成型,脱模后,在室温下干燥3h,获得多孔陶瓷坯体;(4)对多孔陶瓷坯体进行紫外光照射致孔,紫外光强度为750μw/cm2,时间为1h;而后以5℃/min的速率升温至1400℃,在1400℃下保温3h,获得多孔陶瓷。

50.对比例5本对比例与实施例2的区别仅在于,步骤(4)中,不进行紫外光照射致孔。

51.测试例

测试实施例1~5和对比例1~5中的装置处理废水的效果,方法如下:将cod为53000mg/l的甲醇溶液通入装置中,连通电源,处理3h后检测废水cod值,并计算cod去除率。结果见表1。

52.表1从表1可以看出:(1)相较于实施例1而言,对比例1和2的cod去除率明显较低,说明在多孔陶瓷的制备过程中,分散剂的用量过大或过小均会造成装置的废水处理效率较低。这是由于:当分散剂用量过小时,陶瓷粉末不能良好的分散于水中,粉末颗粒之间产生部分的粘结,进而影响孔洞形状的规整性;当分散剂用量过大时,分散剂会影响到表面活性剂发泡剂的发泡效果,以及单体聚合反应进行程度,因而同样会影响孔洞形状的规整性。

53.(2)相较于实施例1而言,对比例3的cod去除率明显较低,说明在多孔陶瓷的制备过程中,表面活性剂发泡剂的用量过大会造成装置的废水处理效率较低。这是由于:当表面活性剂发泡剂的用量过大时,会导致发泡失败,难以形成形状规整的孔洞结构,因而同样会造成废水处理效率大大降低。

54.(3)相较于实施例1而言,实施例3~5的cod去除率明显较高,说明在多孔陶瓷的制备过程中,加入表面结合有叠氮致孔剂的玻璃纤维,并采用两步制孔工艺,能够提高装置的废水处理效率。这是由于:第二次制孔时,利用叠氮致孔剂分解释放气体,能够在多孔陶瓷坯体内部(第一次制孔后未形成孔道处)形成孔洞,且产生的气体通过第一次制孔形成的孔道逃逸,能够在第一次制孔形成的孔道之间形成连通结构,从而提高多孔陶瓷的透水性能,将其作为第三电极用于三维电化学水处理装置中,能够赋予装置更高的废水处理效率。

55.(4)相较于对比例4而言,实施例3的cod去除率明显较高,说明在多孔陶瓷的制备过程中,将叠氮致孔剂结合在玻璃纤维上,能够提高装置的废水处理效率。这是由于:与两次制孔工艺相配合,将叠氮致孔剂结合在玻璃纤维表面,有利于在第二次制孔时,紫外光通过玻璃纤维传导到多孔陶瓷坯体内部(第一次制孔后未形成孔道处),并与结合在玻璃纤维上的叠氮致孔剂接触,进而使叠氮致孔剂分解,通过这种方式,能够更好地在第一次制孔形成的孔道之间形成连通结构;而若不添加玻璃纤维,而是将叠氮致孔剂结合在二氧化硅粉末上,则不利于在坯体内部形成与外界连通的紫外光传递通道,且不利于进入坯体内部的紫外光与叠氮致孔剂接触,因而不利于第二次制孔形成连通结构。

56.(5)相较于对比例5而言,实施例3的cod去除率较高,说明在多孔陶瓷的制备过程中,在烧结前进行紫外光照射处理,能够提高装置的废水处理效率。这是由于:在烧结前,多孔陶瓷坯体的强度较低,此时进行紫外光照射处理,有利于紫外光照射过程中释放的气体在坯体内部形成孔道,从而使最终获得的多孔陶瓷内部的孔道具有更好的连通性;而若不进行紫外光照射处理,虽然烧结过程中叠氮致孔剂也分解释放出气体,但由于其分解时多孔陶瓷坯体已逐步烧结,强度较高,因而不利于孔道的形成。

57.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

58.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1