一种全膜法回用硫铵和氯化铵废水工艺的制作方法

1.本发明涉及一种全膜法回用硫铵和氯化铵废水工艺。

背景技术:

2.目前国内有关硫铵和氯化铵废水治理的技术比较多,如:电渗析、ab法等,但现有的针对硫铵和氯化铵废水治理的工艺运行费用高,回收率较低。

技术实现要素:

3.本发明的目的在于提供一种全膜法回用硫铵和氯化铵废水工艺,以解决上述背景技术中提出的问题。

4.为解决上述技术问题,本发明提供的技术方案为:一种全膜法回用硫铵和氯化铵废水工艺,具体包括以下步骤:

5.1)预处理:将硫铵和氯化铵废水加入到调节水箱,采用加压泵进行初级全膜过滤;

6.2)低压高浓缩:然后送入低压3级浓缩装置进行低压高浓缩,得淡水48-49t/h和硫铵和氯化铵浓度4%的浓水3-5t/h,淡水作原水或循环水补水;

7.3)高压提浓:浓水送入高压浓缩装置进行高压膜分离浓缩,得浓度8-12%的硫铵和氯化铵溶液1-2t/h和淡水,硫铵和氯化铵溶液去硫铵和氯化铵提浓装置,淡水去低压3级浓缩装置。

8.作为一种优选方案,预处理、低压高浓缩、高压提浓三步骤均采用自控系统进行控制,与厂方的dcs系统对接,自控系统还包括对整套工艺远程诊断系统。

9.本发明优点在于:将全膜法工艺结合污水特点融合为一体的撬装设备,运行费用可降低30-50%,回用率可达99%以上,根据市场发展的特点,企业适时应变,在化工、医药、食品等领域有着广泛而重要的应用。

附图说明

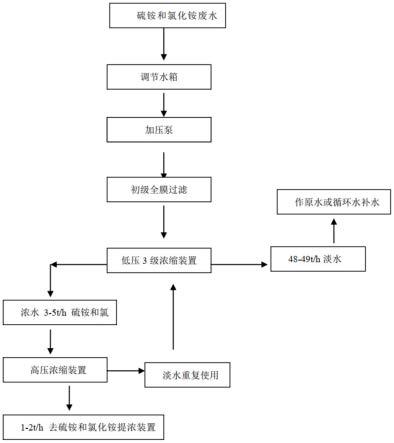

10.图1是本发明的工艺流程图。

具体实施方式

11.下面用具体实施例说明本发明,并不是对本发明的限制。

12.实施例1

13.一种全膜法回用硫铵和氯化铵废水工艺,具体包括以下步骤:

14.1)预处理:将硫铵和氯化铵废水加入到调节水箱,采用加压泵进行初级全膜过滤;

15.2)低压高浓缩:然后送入低压3级浓缩装置进行低压高浓缩,得淡水48-49t/h和硫铵和氯化铵浓度4%的浓水3-5t/h,淡水作原水;

16.3)高压提浓:浓水送入高压浓缩装置进行高压膜分离浓缩,得浓度8-12%的硫铵和氯化铵溶液1-2t/h和淡水,硫铵和氯化铵溶液去硫铵和氯化铵提浓装置,淡水去低压3级

浓缩装置。

17.作为本实施例的优选方案,预处理、低压高浓缩、高压提浓三步骤均采用自控系统进行控制,与厂方的dcs系统对接,自控系统还包括对整套工艺远程诊断系统。

18.实施例2

19.一种全膜法回用硫铵和氯化铵废水工艺,具体包括以下步骤:

20.1)预处理:将硫铵和氯化铵废水加入到调节水箱,采用加压泵进行初级全膜过滤;

21.2)低压高浓缩:然后送入低压3级浓缩装置进行低压高浓缩,得淡水48-49t/h和硫铵和氯化铵浓度4%的浓水3-5t/h,循环水补水;

22.3)高压提浓:浓水送入高压浓缩装置进行高压膜分离浓缩,得浓度8-12%的硫铵和氯化铵溶液1-2t/h和淡水,硫铵和氯化铵溶液去硫铵和氯化铵提浓装置,淡水去低压3级浓缩装置。

23.作为本实施例的优选方案,预处理、低压高浓缩、高压提浓三步骤均采用自控系统进行控制,与厂方的dcs系统对接,自控系统还包括对整套工艺远程诊断系统。

24.实施例3

25.一种全膜法回用硫铵和氯化铵废水工艺,具体包括以下步骤:

26.1)预处理:将硫铵和氯化铵废水加入到调节水箱,采用加压泵进行初级全膜过滤;

27.2)低压高浓缩:然后送入低压3级浓缩装置进行低压高浓缩,得淡水48-49t/h和硫铵和氯化铵浓度4%的浓水3-5t/h,淡水作原水或循环水补水;

28.3)高压提浓:浓水送入高压浓缩装置进行高压膜分离浓缩,得浓度8-12%的硫铵和氯化铵溶液1-2t/h和淡水,硫铵和氯化铵溶液去硫铵和氯化铵提浓装置,淡水去低压3级浓缩装置。

29.作为本实施例的优选方案,预处理、低压高浓缩、高压提浓三步骤均采用自控系统进行控制,与厂方的dcs系统对接,自控系统还包括对整套工艺远程诊断系统。

30.本发明技术特点:

31.吨水耗:工业硫酸(98%)或盐酸(30%)约5克;工业氨水(10%)约3克;吨水电耗2-3kw

·

h;淡水电导率≤50us/cm,氨氮≤5mg/l,总氮≤15mg/l,浓水硫铵和氯化铵含量:8-12%。硫铵和氯化铵废水的回用率可达99%以上,基本无废水外排,膜的使用寿命不低于3年。

32.本发明基本原理:

33.1、预处理系统:(使水质满足后系统的进水要求)

34.采用全全膜法过滤,保证后级提浓系统不污染、不结垢。

35.运行过程为全自动运行,无需人工投加,现场无粉尘、无污染。

36.2、低压高浓缩系统(一个系统浓缩10倍)

37.系统运行不需添加阻垢剂,系统不结垢,出水水质稳定,自动化运行,只经过三级工艺运行,工艺路线简单可靠自动化运行,膜的使用寿命达3年以上。

38.3、高压提浓系统(浓水硫铵和氯化铵含量达8—12%)

39.特种高压膜分离浓缩,工艺路线简单可靠自动化运行,硫铵和氯化铵溶液浓度8

‑‑

12%,回用至硫铵和氯化铵提浓装置。

40.4、自控系统

41.自控系统,不但可以与厂方的dcs系统对接,还具有对整套工艺远程诊断系统,实现专家与现场联动服务,24小时运行监测,实现数据传输到管理层手机上,实时监测等功能。

42.本发明应用条件:建设规模50t/h,占地500平米,吨水电耗2.5kw

·

h,撬装设备公路铁路运输均可。

43.主要控制指标:ph 6-9,淡水电导率≤50us/cm,氨氮≤5mg/l,总氮≤15mg/l,浓水硫铵和氯化铵含量:8-12%。

44.本发明在具体实施时,总投资650万元,其中,主要设备投资450万元。

45.经济效益:每年可生产硫铵和氯化铵1200吨,单价按2000元/吨,年利润240万元。

46.环境效益:每年少排总氮272吨。

47.社会效益:对增加就业、增加财政收入、提高生活水平、改善居住环境等方面作出巨大贡献。

48.适用范围:含:硫铵和氯化铵、硫酸钠、氯化钠等废水。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种全膜法回用硫铵和氯化铵废水工艺,其特征在于,具体包括以下步骤:1)预处理:将硫铵和氯化铵废水加入到调节水箱,采用加压泵进行初级全膜过滤;2)低压高浓缩:然后送入低压3级浓缩装置进行低压高浓缩,得淡水48-49t/h和硫铵和氯化铵浓度4%的浓水3-5t/h,淡水作原水或循环水补水;3)高压提浓:浓水送入高压浓缩装置进行高压膜分离浓缩,得浓度8-12%的硫铵和氯化铵溶液1-2t/h和淡水,硫铵和氯化铵溶液去硫铵和氯化铵提浓装置,淡水去低压3级浓缩装置。2.根据权利要求1所述的一种全膜法回用硫铵和氯化铵废水工艺,其特征在于:预处理、低压高浓缩、高压提浓三步骤均采用自控系统进行控制,与厂方的dcs系统对接,自控系统还包括对整套工艺远程诊断系统。

技术总结

本发明涉及一种全膜法回用硫铵和氯化铵废水工艺,具体包括以下步骤:预处理:将硫铵和氯化铵废水加入到调节水箱,采用加压泵进行初级全膜过滤;低压高浓缩:然后送入低压3级浓缩装置进行低压高浓缩,得淡水48-49t/h和硫铵和氯化铵浓度4%的浓水3-5t/h,淡水作原水或循环水补水;高压提浓:浓水送入高压浓缩装置进行高压膜分离浓缩,得浓度8-12%的硫铵和氯化铵溶液1-2t/h和淡水,硫铵和氯化铵溶液去硫铵和氯化铵提浓装置,淡水去低压3级浓缩装置。本发明优点在于:将全膜法工艺结合污水特点融合为一体的撬装设备,运行费用可降低30-50%,回用率可达99%以上,根据市场发展的特点,企业适时应变,在化工、医药、食品等领域有着广泛而重要的应用。重要的应用。重要的应用。

技术研发人员:黄华跃 黄继奎 陈德芹 张广洋

受保护的技术使用者:徐州水处理研究所

技术研发日:2022.10.20

技术公布日:2023/1/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1