一种船舶管路内壁清洁气囊及其应用方法与流程

1.本发明属于lng天然气船舶及海洋工程管路系统领域,具体涉及一种船舶管路内壁清洁气囊及其应用方法。

背景技术:

2.随着国内lng天然气船产业链的日趋成熟,涉及天然气管路系统(cyp低温管系、fsru再气化关系、fpso生产机储存管系等)的施工建造,对管路清洁质量的要求显得尤为重要。结合施工时涉及天然气要求防爆的工作环境,以及系统施工的特殊性(低温不锈钢材质、对接焊连接、大型模块总组等),对管路内部清洁缺陷的清除,也提出了更高的要求。

3.专利号为cn109622523a的发明专利公开了一种用于管道内壁固结青苔松散清除的管道清洗装置,包括管道本体、操控气囊、弧形控制板和管壁清淤机构,所述管道本体的表面呈u形状,所述管壁清淤机构位于管道本体的内部,所述操控气囊位于管道本体的外部,所述操控气囊的表面固定粘接有挤压板,所述挤压板的表面固定连接有手提柄,所述弧形控制板的表面开设有弧形滑槽,所述弧形滑槽的内壁滑动连接有滑块,所述滑块的表面固定连接有弧形永磁铁。这是一种应用于城市下水管道内壁青苔清除的装置,需要通过喷水清除青苔,并采用褶皱状气囊收纳,无法应用于船舶管路系统的使用工况,更无法解决船舶管路清洁缺陷的清除。

4.现有技术中,天然气管路系统的清洁缺陷,总共分为两类:1、工艺产生颗粒,例如毛刺、飞渣、熔渣、氧化层剥落等,一般容易粘附于管壁表面;2、外来异物,例如施工时意外进入管路内部的零件、杂物等,由于体积较小,一般容易分散于管路内。

5.上清洁缺陷如不及时清除,遗留在管路内部,将会对管路系统后期运行造成极大的风险(泵组卡死、滤器堵塞、传感器失效等),严重的将造成重大的经济损失。传统管路清洁方式,采用管路冲洗、管路吹洗、拆下打磨清洁等方式进行。由于天然气管路系统材质、安装、运行的特殊性,拆管清洁的难度及成本相对较高,主要通过管道机器人内窥镜检视发现清洁缺陷,缺陷一般采用压缩空气、氮气吹洗清除大部分清洁缺陷,剩余部分的清洁缺陷,通过管道机器人机械臂清除(夹持取出、压缩器吹扫)。

6.现有的清洁方式,在实际操作过程中,存在下列情况:(1)管壁上吸附的颗粒无法通过吹除方式有效清除;(2)小型异物无法夹取,依然遗留管路内部;(3)采用机械方式(夹持、打磨、铲除、刮擦等)清除下来的颗粒,容易损伤管件母材,增加额外的金属切屑,且缺少有效收纳的方法;(4)管路较长,清除的颗粒、异物无法完整带出离开管路;(5)部分工况环境下,由于管路内部残存天然气等可燃气体,缺少防爆方式的清洁手段。

技术实现要素:

7.针对管路内壁遗留的颗粒、异物等清洁缺陷,本发明提供一种船舶管路内壁清洁气囊,本发明功能可靠、易于收纳、使用安全。此外,本发明还要提供一种船舶管路内壁清洁气囊的应用方法。

8.为实现上述目的,本发明采用以下技术方案:

9.本发明的第一方面,提供一种船舶管路内壁清洁气囊,包括充气阀体、伸缩式引导套管、支撑气囊、清洁气囊、堵头,所述充气阀体为圆柱形管状结构,其侧部设置有气源接口,所述充气阀体的一端沿周向均匀设置有喷口,所述充气阀体的内部设置有充气环道,所述气源接口与所述喷口通过所述充气环道连通,所述伸缩式引导套管、所述支撑气囊均安装于所述充气阀体设置所述喷口的一端,所述伸缩式引导套管安装于所述喷口内侧的伸缩管管座上,所述支撑气囊安装于所述喷口外侧的气囊连接座上,所述堵头安装于所述充气阀体的另一端的开口处,所述清洁收纳于所述伸缩式引导套管内,所述清洁气囊的一端密封连接所述堵头,另一端密封连接所述支撑气囊。

10.作为优选的技术方案,所述伸缩式引导套管包括伸缩式套管及锥形罩,所述伸缩式套管的最外层套管安装于所述充气阀体上,所述锥形罩的口径较小的一端安装于所述伸缩式套管的最内层套管上。

11.作为优选的技术方案,所述支撑气囊包括气囊体、支撑骨架、大口径端、小口径端,所述气囊体为锥形筒状结构,其一端为大口径端,另一端为小口径端,所述支撑骨架沿所述气囊体的环面均匀布置,所述支撑骨架的长度等于所述气囊体的长度。

12.作为优选的技术方案,所述气囊体采用布基材料制作而成,该布基材料的延展性为30%;所述支撑骨架采用尼龙板条制作而成,所述小口径端连接安装接口,所述尼龙板条的一端连接所述安装接口。

13.作为优选的技术方案,所述清洁气囊包括气囊本体、加强筋条、所述气囊本体为筒状结构,所述气囊本体的一端与所述气囊体连接形成完整结构,另一端收束后与堵头连接,所述加强筋条沿所述气囊本体的环向布置,所述加强筋条的长度与所述气囊本体的长度相同。

14.作为优选的技术方案,所述清洁气囊在使用收束后盘绕收纳于伸缩式引导套管内,并在伸缩式引导套管内呈挤压状态。

15.作为优选的技术方案,所述堵头包括堵头本体及牵拉环,所述堵头本体安装于所述充气阀体的端部,所述牵拉环安装于所述堵头本体上用于连接栓绳。

16.本发明的第二方面,提供一种船舶管路内壁清洁气囊的应用方法,采用上述船舶管路内壁清洁气囊,包括以下步骤:

17.步骤一、准备工作;

18.步骤二、气囊充气并贴附管壁;具体包括以下步骤:

19.s2.1、通过气源接口充气,气体由喷口喷出,此时支持气囊向管壁方向扩张,与管壁贴合;

20.s2.2、充气状态持续,清洁气囊翻折展开,沿管路长度方向扩张并与管壁贴合,同时,盘绕收纳于伸缩式引导套管内的清洁气囊有序向外展开,将待清洁的区域全部覆盖,伸缩式引导套管在清洁气囊的动力作用下展开伸长;

21.s2.3、当处于伸缩式引导套管内的清洁气囊全部向外展开后,固定堵头起到限位的作用,在内部气压的作用下清洁气囊向外膨胀扩展并贴紧管壁;

22.步骤三、缺陷脱离管壁;具体包括以下步骤:

23.s3.1、当清洁气囊完成充气并与管壁贴合后,此时清洁区域的粘合剂未固化,粘合

剂、缺陷将粘附于清洁气囊上;

24.s3.2、当粘合剂固化后,粘附于清洁气囊上,粘合剂、缺陷与清洁气囊形成一体;

25.s3.3、停止气源向气源接口供气,通过栓绳拉动堵头与开口脱开,此时支撑气囊、清洁气囊内部的气体经由气源接口向外部排出;

26.s3.4、清洁气囊在堵头牵引作用下,翻折收回伸缩式引导套管中,沿管壁环向呈均匀收缩的状态;

27.s3.5、在清洁气囊收缩进入伸缩式引导套管过程中,清洁气囊上粘附的缺陷,沿边缘被清洁气囊撕拉脱落最终与管壁完全分离;

28.步骤四、缺陷收纳带离管路。

29.作为优选的技术方案,所述步骤一具体包括以下步骤:

30.s1.1、将充气阀体、伸缩式引导套管、支撑气囊、清洁气囊、堵头进行组装,并在堵头上设置栓绳;

31.s1.2、接通气源,检查各零件是否存在泄漏,同时检查清洁气囊完全展开后是否满足管路内部清洁洁行程,以及是否超过管路内径,试验完成后,对所有零件复位还原;

32.s1.3、根据管路内部清洁区域,对存在清洁缺陷的管壁区域喷洒粘合剂;

33.s1.4、在管壁上粘合剂固化前,将清洁气囊送达管路内部相应位置。

34.作为优选的技术方案,所述步骤四具体包括以下步骤:

35.s4.1、清洁气囊在堵头的牵引作用下,翻折收回伸缩式引导套管中,粘附在清洁气囊上的缺陷脱离管壁后,被收缩入清洁气囊中;

36.s4.2、当清洁气囊达到完全收缩状态后,将整个管路内壁清洁气囊带出管壁,整个清洁流程完毕。

37.与现有技术相比,本发明具有以下技术效果:

38.(1)本发明能够对管路内壁上遗留的颗粒、异物可以做到完整清除,即缺陷能与管壁分离,清除下来的颗粒、异物可以被有效的收纳,防止带运出管路过程中遗落,造成新的缺陷,可以完成对环向管壁任意位置缺陷的清洁。

39.(2)本发明在清洁的过程中不会损伤管件母材,不产生额外的金属切削,清洁过程中需满足防爆要求,不产生机械摩擦、火焰、放热等危险因素。

附图说明

40.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

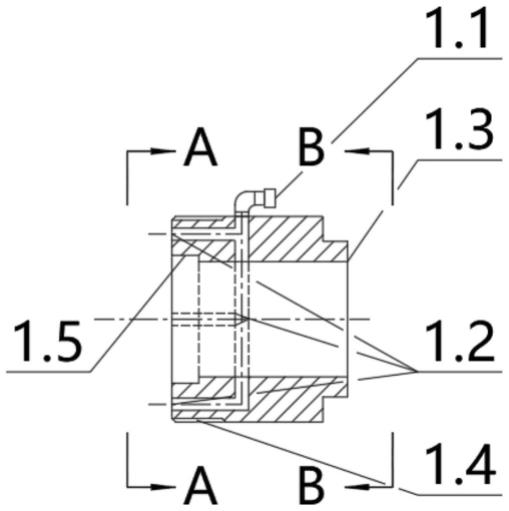

41.图1为本发明充气阀体的结构示意图。

42.图2为图1沿a-a方向的剖视图。

43.图3为图1沿b-b方向的剖视图。

44.图4为伸缩式引导套管在展开状态下的结构示意图。

45.图5为伸缩式引导套管在合拢状态下的结构示意图。

46.图6为本发明支撑气囊在展开状态下的结构示意图之一。

47.图7为本发明支撑气囊在展开状态下的结构示意图之二。

48.图8为本发明支撑气囊在收缩状态下的结构示意图之一。

49.图9为图8沿c-c方向的剖视图。

50.图10为本发明支撑气囊与充气阀体的连接结构示意图。

51.图11为本发明清洁气囊在展开状态下的结构示意图之一。

52.图12为本发明清洁气囊在展开状态下的结构示意图之二。

53.图13为本发明清洁气囊在收束状态下的结构示意图之一。

54.图14为本发明清洁气囊在收束状态下的结构示意图之二。

55.图15为本发明船舶管路内壁清洁气囊的结构示意图。

56.图16为本发明船舶管路内壁清洁气囊在充气前的结构示意图。

57.图17为本发明船舶管路内壁清洁气囊在充气时的结构示意图。

58.图18为本发明管道机器人喷洒粘合剂的结构示意图。

59.图19为喷洒粘合剂的细节图。

60.图20为本发明船舶管路内壁清洁气囊的工作状态图之一。

61.图21为本发明船舶管路内壁清洁气囊的工作状态图之二。

62.图22为本发明船舶管路内壁清洁气囊的工作状态图之三。

63.图23为本发明船舶管路内壁清洁气囊的工作状态图之四。

64.图24为本发明船舶管路内壁清洁气囊的工作状态图之五。

65.图25为本发明船舶管路内壁清洁气囊的工作状态图之六。

66.图26为本发明船舶管路内壁清洁气囊的工作状态图之七。

67.其中,附图标记具体说明如下:充气阀体1、气源接口1.1、喷口1.2、开口1.3、气囊连接座1.4、伸缩管管座1.5、伸缩式引导套管2、伸缩式套管2.1、锥形罩2.2、支撑气囊3、气囊体3.1、支撑骨架3.2、安装接口3.3、大口径端3.4、清洁气囊4、气囊本体4.1、加强筋条4.2、堵头5、堵头本体5.1、牵拉环5.2。

具体实施方式

68.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

69.如图1-图15所示,本实施例提供一种船舶管路内壁清洁气囊,由充气阀体1、伸缩式引导套管2、支撑气囊3、清洁气囊4、堵头5组成。充气阀体1为圆形管状结构,其侧部设置有气源接口1.1,充气阀体1的内部设置有充气环道,充气阀体1的一端设置有喷口1.2,喷口1.2沿阀体中心轴均布,起到向气囊均匀充气的作用,喷口1.2通过充气环道与气源接口1.1连通。充气阀体1设置喷口1.2的一端设置有气囊连接座1.4及伸缩管管座1.5,气囊连接座1.4设置于喷口1.2的外侧,伸缩管管座1.5设置于喷口1.2的内侧,伸缩式引导管安装于伸缩管管座1.5上,支撑气囊3安装于气囊连接座1.4上,充气阀体1的另一端设置有堵头5,清洁气囊4的一端与支撑气囊3的一端密封连接,另一端收纳后穿过所述伸缩式引导套管2与

堵头5固定安装。支撑气囊3与气囊连接座1.4之间、伸缩式引导套管2与伸缩管管座1.5之间均为可拆卸式连接。

70.伸缩式引导套管2包括伸缩式套管2.1、锥形罩2.2,伸缩式套管2.1的最外层管道固定安装于伸缩管管座1.5上,最内侧管的端部连接锥形罩2.2的口径较小的一端,使用前,伸缩式套管2.1用于收纳清洁气囊4,伸缩式套管2.1的结构便于节省空间。气囊展开过程中,通过套管的伸出引导,带动清洁气囊4逐步向外展开,在收纳过程中,对清洁气囊4起到收束的作用;锥形罩2.2在收纳清洁气囊4的过程中,通过喇叭造型起到辅助收敛的作用,避免清洁气囊4的磨损。

71.支撑气囊3包括气囊体3.1、支撑骨架3.2及安装接口3.3,气囊体3.1由布基材料制作而成,前后呈锥形筒状结构,气囊体3.1的小口径端连接安装接口3.3,大口径端3.4连接清洁气囊4,安装接口3.3安装于气囊连接座1.4上,该布基材料具有30%的延展性。支撑骨架3.2采用尼龙板条固定于气囊体3.1的环面,长度与气囊体3.1的长度相同并沿气囊体3.1的环面均布,且一端与安装接口3.3固定连接。安装接口3.3作为气囊体3.1的延伸部分,呈环形与气囊安装座安装或拆卸。以上各部件构成支撑气囊3,整体类似伞状结构,具备收缩、展开两种状态,展开状态时,大口径端3.4开口1.3直径以≥管径的20%-30%为宜。

72.清洁气囊4包括气囊本体4.1、加强筋条4.2,气囊本体4.1由布基材料制作而成,布基材料具备相应抗拉强度,前后呈同径筒状结构,一端开口1.3与支撑气囊3的大口径端3.4连接形成气囊整体部分,另一端开口1.3通过收束后与堵头5连接。加强筋条4.2沿气囊本体4.1的长度方向布置,在筒型环向上呈均布,起到对气囊本体4.1加强作用,同时在加强气囊收束时,确保筒状气囊沿长度方向沿长度方向直径统一。上述部件构成清洁气囊4,使用前通过盘绕收纳于伸缩式套管2.1内。

73.堵头本体5.1用以固定收束后的清洁气囊4,安装于伸缩式套管2.1上,安装后起到气囊充气气密状态下不脱落施压;牵拉环5.2用以连接栓绳,为使用后的气囊泄压、放气、清洁收纳提供操作动力。

74.如图16-图26所示,本实施例还提供一种船舶管路内壁清洁气囊的应用方法,包括以下步骤:

75.步骤一、准备工作;具体包括以下步骤:

76.s1.1、将充气阀体1、伸缩式引导套管2、支撑气囊3、清洁气囊4、堵头5进行组装,并在堵头5上设置栓绳,在气源接口1.1上连通气源;

77.s1.2、接通气源,检查各零件是否存在泄漏,同时检查清洁气囊4完全展开后是否满足管路内部清洁洁行程,以及是否超过管路内径,试验完成后,对所有零件复位还原;

78.s1.3、根据管路内部清洁区域,对存在清洁缺陷的管壁区域喷洒粘合剂(粘合剂本案中不作赘述,作为气囊清洁方式的辅助手段),粘合剂喷洒后须将缺陷包覆完整,一般可以由管道机器人执行;

79.s1.4、在管壁上粘合剂固化前,确保将“管路内壁清洁气囊4”送达管路内部相应位置,开展清洁作业。

80.步骤二、气囊充气并贴附管壁;具体包括以下步骤:

81.s2.1、通过气源接口1.1充气,气体由喷口1.2喷出,此时支持气囊向管壁方向扩张,与管壁贴合;

82.s2.2、充气状态持续,清洁气囊4翻折展开,沿管路长度方向扩张并与管壁贴合,同时,盘绕收纳于伸缩式引导套管2内的清洁气囊4有序向外展开,将待清洁的区域全部覆盖,伸缩式引导套管2在清洁气囊4的动力作用下展开伸长;

83.s2.3、当处于伸缩式引导套管2内的清洁气囊4全部向外展开后,固定堵头5起到限位的作用,在内部气压的作用下清洁气囊4向外膨胀扩展并贴紧管壁。

84.步骤三、缺陷脱离管壁;具体包括以下步骤:

85.s3.1、当清洁气囊4完成充气并与管壁贴合后,此时清洁区域的粘合剂未固化,粘合剂、缺陷将粘附于清洁气囊4上;

86.s3.2、当粘合剂固化后,粘附于清洁气囊4上,粘合剂、缺陷与清洁气囊4形成一体;

87.s3.3、停止气源向气源接口1.1供气,通过栓绳拉动堵头5与开口1.3脱开,此时支撑气囊3、清洁气囊4内部的气体经由气源接口1.1向外部排出;

88.s3.4、清洁气囊4在堵头5牵引作用下,翻折收回伸缩式引导套管2中,沿管壁环向呈均匀收缩的状态;

89.s3.5、在清洁气囊4收缩进入伸缩式引导套管2过程中,清洁气囊4上粘附的缺陷,沿边缘被清洁气囊4撕拉脱落最终与管壁完全分离。

90.步骤四、缺陷收纳带离管路;具体包括以下步骤:

91.s4.1、清洁气囊4在堵头5的牵引作用下,翻折收回伸缩式引导套管2中,粘附在清洁气囊4上的缺陷脱离管壁后,被收缩入清洁气囊4中;

92.s4.2、当清洁气囊4达到完全收缩状态后,将整个管路内壁清洁气囊4带出管壁,整个清洁流程完毕。

93.u尽管上述实施例已对本发明作出具体描述,但是对于本领域的普通技术人员来说,应该理解为可以在不脱离本发明的精神以及范围之内基于本发明公开的内容进行修改或改进,这些修改和改进都在本发明的精神以及范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1