一种高浓硫酸盐有机废水及过程废气综合处理系统和方法与流程

1.本发明涉及工业废水处理技术领域,具体地说,涉及一种高浓硫酸盐有机废水及过程废气综合处理系统和方法。

背景技术:

2.硫酸盐在工业生产中被广泛用作重要的原材料,一些发酵、制碱以及轻工业在生产过程中通常会产生高浓度的富含硫酸盐的有机废水。水体中的硫酸盐相对稳定,但高硫酸盐废水在处理过程中会被还原成硫化物和硫化氢气体。还原性硫化物易与水体中元素离子反应形成沉积物,造成水体中金属元素流失,影响微生物生长繁殖,影响水域环境。同时硫化氢具有强腐蚀性,造成水体酸化,管道腐蚀等问题。

3.针对高浓度硫酸盐有机废水,目前最常采用的为厌氧生物处理工艺。但常规的单相厌氧处理工艺即在同一个反应器中实现产酸产甲烷发酵过程,虽然反应器结构简单、管理方便、但存在有机负荷低、产甲烷率偏低等问题。在单相反应器技术上有研究者进行了改进,专利cn 213707869u提出了一种用于处理含高浓度硫酸盐有机废水的新型厌氧反应器,在单相厌氧反应器中设置三层推拉式填料板,用填料板上的铁粉/氧化石墨烯混合填料吸附反应器中的硫化氢。该方法可以降低硫化氢对反应器中菌群的不利影响,但填料容易失效需要及时更换,因此产生固废二次污染。

4.由于硫酸盐废水的厌氧消化过程由水解、酸化、产甲烷以及硫酸盐还原等微生物菌群协同作用,在单相厌氧系统内硫酸盐还原菌和产甲烷菌之间存在竞争机制,两种微生物适宜环境条件存在不同,且由于产甲烷菌对外界环境条件敏感,硫酸盐还原过程产生的硫化氢有毒气体对产甲烷过程产生严重抑制作用,导致单相厌氧处理系统难以稳定运行,两级分相厌氧技术逐渐得到更多的关注。专利cn 109231443提出一种基于磁铁矿强化的工业废水厌氧脱硫装置及工艺,将磁铁矿处理后的粉末投加到一级酸相厌氧反应器中,产生的气体采用氢氧化钠溶液的吸收,一级出水进行二级厌氧产甲烷。该方法采用两相分离的厌氧工艺,降低了硫化氢对产甲烷菌的抑制,但投加的磁铁矿粉末存在于污泥中,容易沉积,导致反应效率低。同时反应器分离的硫化氢气体需要氢氧化钠吸收,吸收液仍需要进一步处理。

5.本发明专利提出的一种高浓度硫酸盐有机废水及过程废气综合处理系统和方法,可以使硫酸盐还原菌(srb)和产甲烷菌(mpb)分别在一级厌氧和二级厌氧体系中成为优势菌群,提高系统硫酸盐和有机物去除效率和稳定性。同时,通过吹脱和好氧氧化提高废水和废气的毒性削减,并实现单质硫的资源化回收。

技术实现要素:

6.为达到上述目的,本发明公开了一种高浓硫酸盐有机废水及过程废气综合处理系统,包括:

7.依次连接的一级产酸、硫酸盐还原相厌氧反应器、中间稳流罐、好氧氧化池、沉淀

池以及二级产甲烷相厌氧反应器;

8.其中,所述一级产酸、硫酸盐还原相厌氧反应器和二级产甲烷相厌氧反应器均为厌氧上流式污泥床反应器,所述厌氧上流式污泥床反应器内自下而上分别设有污泥区、反应区以及三相分离区,所述一级产酸、硫酸盐还原相厌氧反应器产生的含硫化氢废气通过废气管道一送入好氧氧化池内,所述二级产甲烷相厌氧反应器产生的沼气通过废气管道二送入一级产酸、硫酸盐还原相厌氧反应器内进行吹脱。

9.优选的,所述一级产酸、硫酸盐还原相厌氧反应器和二级产甲烷相厌氧反应器均为双层夹套结构,所述一级产酸、硫酸盐还原相厌氧反应器和二级产甲烷相厌氧反应器的外层为恒温保温层,所述一级产酸、硫酸盐还原相厌氧反应器内部温度控制在30-35℃,ph控制在6.0-7.0之间,水力停留时间控制在6-12h,所述二级产甲烷相厌氧反应器内部温度控制在33-37℃,ph控制在7.5-8.5之间,水力停留时间控制在12-24h。

10.优选的,所述一级产酸、硫酸盐还原相厌氧反应器和二级产甲烷相厌氧反应器中均接种絮状厌氧污泥,污泥浓度为10-20g/l。

11.优选的,所述好氧氧化池中投加疏水性生物填料,填料投加比为30-40%。

12.优选的,所述好氧氧化池中接种好氧絮状污泥,污泥浓度为4g-6g/l,所述好氧氧化池底部设置曝气盘,池内溶解氧浓度为1-1.5mg/l,所述好氧氧化池内温度为20-32℃,ph为7-8之间。

13.优选的,所述沉淀池底部通过带泵管道与好氧氧化池连接,所述沉淀池表面负荷为1.0-1.8m3/(m2*h)。

14.优选的,所述沉淀池池底安装有污泥搅动单元,所述污泥搅动单元包括:

15.底安装壳,所述底安装壳固定连接于所述沉淀池池底;

16.顶安装壳,所述顶安装壳升降式连接于所述底安装壳上;

17.污泥停靠台,所述污泥停靠台安装于所述顶安装壳顶端;

18.安装横板,所述安装横板固定连接于所述顶安装壳内;

19.升降组件,所述升降组件安装于所述底安装壳内,并与所述安装横板连接;

20.搅动叶片,两个所述搅动叶片对向设置于所述顶安装壳侧端;

21.动作组件,两个所述动作组件对称安装于所述底安装壳和顶安装壳内,并一一对应与所述搅拌叶片连接,所述升降组件驱动所述动作组件动作。

22.优选的,所述升降组件包括:

23.竖筒,所述竖筒固定安装于所述安装横板底端;

24.限位环,限位环安装于所述竖筒远离安装横板端;

25.导向柱,所述导向柱竖直安装于所述底安装壳内底部,所述竖筒套设于所述导向柱上;

26.复位弹簧,所述复位弹簧套设于所述导向柱上,所述复位弹簧抵设于所述底安装壳内底部和限位环之间;

27.传动杆,两个所述传动杆对称铰接于所述竖筒上,所述传动杆远离竖筒端与所述动作组件连接。

28.优选的,所述动作组件包括:

29.转轴一,所述转轴一转动安装于所述底安装壳内底部;

30.横移杆,所述横移杆通过支撑架固定连接于所述底安装壳内底部;

31.横移套筒,所述横移套筒套设于所述横移杆上,所述传动杆远离竖筒端与所述横移套筒铰接;

32.传动齿条,所述传动齿条安装于所述横移套筒上;

33.齿轮一、齿轮二,所述齿轮一和齿轮二同轴安装于所述转轴一上,所述齿轮一与所述传动齿条啮合;

34.动作箱,所述动作箱通过支杆安装于所述安装横板上,所述动作箱内啮合有一对斜齿轮,搅动叶片安装于转轴三上,所述转轴三转转动安装于所述顶安装壳上,所述转轴三伸入所述动作箱内,并与其中一个所述斜齿轮连接;

35.长齿轮,所述长齿轮通过转轴二安装于安装横板上,所述长齿轮与齿轮二啮合,所述转轴二伸入所述动作箱内,并与其中另一个所述斜齿轮连接。

36.本发明另公开了一种高浓硫酸盐有机废水及过程废气综合处理方法,用于如上的所述高浓硫酸盐有机废水及过程废气综合处理系统,包括如下步骤:

37.步骤1、打开一级产酸、硫酸盐还原相厌氧反应器的进水泵,含高浓硫酸盐的废水自进水池经过进水管道和布水器送入一级产酸、硫酸盐还原相厌氧反应器内;

38.步骤2、打开一级产酸、硫酸盐还原相厌氧反应器的出水阀,出水自流至中间稳流罐,所述一级产酸、硫酸盐还原相厌氧反应器产生的含硫化氢废气通过废气管道一送入好氧氧化池内;

39.步骤3、打开好氧氧化池的进水泵,废水从中间稳流罐经过管道和泵提升至好氧氧化池内,打开好氧氧化池出水阀,泥水混合液自流至沉淀池;

40.步骤4、打开沉淀池的出水阀和二级产甲烷相厌氧反应器的进水泵,上清液经过进水管道和布水器送入二级产甲烷相厌氧反应器内,底部污泥通过污泥回流泵送入好氧氧化池3内;

41.步骤5、打开二级产甲烷相厌氧反应器的出水阀,出水自流流出,二级产甲烷相厌氧反应器的沼气经过废气管道二排入到一级产酸、硫酸盐还原相厌氧反应器内进行吹脱。

42.本发明具有如下优点:

43.其一,本发明通过两级厌氧反应器实现厌氧消化过程中产酸相、硫酸盐还原相与产甲烷相的分离,有效避免废水中高浓度硫酸盐和硫化物对产甲烷微生物系统功能的抑制性破坏,进而改善了厌氧系统的稳定性。

44.其二,本发明利用二级产甲烷相厌氧反应器中产生的沼气作为一级产酸、硫酸盐还原相厌氧反应器的吹脱惰性气源,节约能源,通过气体吹脱可以将一级产酸、硫酸盐还原相厌氧反应器中大部分硫化物转化成h2s溢出释放,降低厌氧反应体系的生物毒性。

45.其三,本发明采用好氧氧化工艺对厌氧系统产生的含硫化氢废气以及含硫化物废水进行生物氧化处理,可实现废水和废气中含硫有毒物质的同步去除,同时通过控制工艺条件,可以实现单质硫的资源化回收利用。

46.其四,本发明采用了生化法处理高硫酸盐废水及过程中产生的废气,运行成本低,抗冲击性强,能有效保证出水能达到行业要求的排放标准。降低企业成本,符合环保要求的同时,产生良好的经济效益,符合可持续发展的需求。

附图说明

47.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

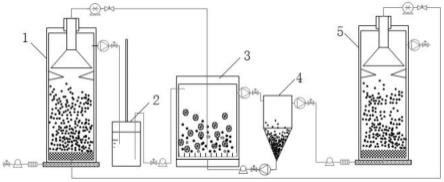

48.图1为本发明工艺流程图;

49.图2为本发明中应用某生物发酵过程中产生的高硫酸盐有机废水处理效果图一;

50.图3为本发明中应用某生物发酵过程中产生的高硫酸盐有机废水处理效果图二;

51.图4为本发明中应用某生物发酵过程中产生的高硫酸盐有机废水好氧回收单质硫图;

52.图5为本发明中污泥搅动单元结构示意图。

53.图中:1.一级产酸、硫酸盐还原相厌氧反应器;2.中间稳流罐;3.好氧氧化池;4.沉淀池;5.二级产甲烷相厌氧反应器;11.底安装壳;12.顶安装壳;13.污泥停靠台;14.安装横板;15.升降组件;16.搅动叶片;17.动作组件;18.竖筒;19.限位环;10.导向柱;21.复位弹簧;22.转轴一;23.横移杆;24.横移套筒;25.传动杆;26.传动齿条;27.齿轮一;28.齿轮二;29.动作箱;20.长齿轮。

具体实施方式

54.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.实施例

56.下面将结合附图对本发明做进一步描述。

57.如图1至图5所示,本实施例提供的一种高浓硫酸盐有机废水及过程废气综合处理系统,包括:

58.依次连接的一级产酸、硫酸盐还原相厌氧反应器1、中间稳流罐2、好氧氧化池3、沉淀池4以及二级产甲烷相厌氧反应器5;

59.其中,所述一级产酸、硫酸盐还原相厌氧反应器1和二级产甲烷相厌氧反应器5均为厌氧上流式污泥床反应器,所述厌氧上流式污泥床反应器内自下而上分别设有污泥区、反应区以及三相分离区,所述一级产酸、硫酸盐还原相厌氧反应器1产生的含硫化氢废气通过废气管道一送入好氧氧化池3内,所述二级产甲烷相厌氧反应器5产生的沼气通过废气管道二送入一级产酸、硫酸盐还原相厌氧反应器1内进行吹脱。

60.在一个实施例中,所述一级产酸、硫酸盐还原相厌氧反应器1和二级产甲烷相厌氧反应器5均为双层夹套结构,所述一级产酸、硫酸盐还原相厌氧反应器1和二级产甲烷相厌氧反应器5的外层为恒温保温层,所述一级产酸、硫酸盐还原相厌氧反应器1内部温度控制在30-35℃,ph控制在6.0-7.0之间,水力停留时间控制在6-12h,所述二级产甲烷相厌氧反应器5内部温度控制在33-37℃,ph控制在7.5-8.5之间,水力停留时间控制在12-24h。

61.在一个实施例中,所述一级产酸、硫酸盐还原相厌氧反应器1和二级产甲烷相厌氧反应器5中均接种絮状厌氧污泥,污泥浓度为10-20g/l。

62.在一个实施例中,所述好氧氧化池3中投加疏水性生物填料,填料投加比为30-40%。

63.在一个实施例中,所述好氧氧化池3中接种好氧絮状污泥,污泥浓度为4g-6g/l,所述好氧氧化池3底部设置曝气盘,池内溶解氧浓度为1-1.5mg/l,所述好氧氧化池3内温度为20-32℃,ph为7-8之间。

64.在一个实施例中,所述沉淀池4底部通过带泵管道与好氧氧化池3连接,所述沉淀池4表面负荷为1.0-1.8m3/(m2*h)。

65.本发明的工作原理和有益效果为:

66.处理某生物材料有限公司生物发酵过程中产生的高硫酸盐有机废水,企业废水水质情况如表1,废水cod浓度约10000mg/l,硫酸盐浓度在4700~4900mg/l之间。

67.表1生物发酵硫酸盐有机废水水质检测一览(单位:mg/l)

68.指标phcodnh-n

so

42-tntp盐分水样13.671056536.17474055.5143.5410755水样23.691001934.50488555.3144.3411250

69.本实施例采取的高硫酸盐有机废水处理方法为:

70.一级产酸、硫酸盐还原相厌氧反应器1中接种驯化后的絮状厌氧污泥,污泥浓度为10000mg/l左右。一级产酸、硫酸盐还原相厌氧反应器1的hrt(水力停留时间)为12h,一级厌氧系统以产酸菌和硫酸盐还原菌(srb)为主,通过srb菌的生物还原反应,将废水中的硫酸盐还原成硫化物、硫单质或者硫化氢气体。一级产酸、硫酸盐还原相厌氧反应器1出水经过外体式中间稳流罐2泵送至好氧氧化池3,一级产酸、硫酸盐还原相厌氧反应器1排放的含硫化氢尾气经过废气管道一送至好氧氧化池3中进行氧化吸收。

71.好氧氧化池3中接种驯化后的好氧絮状污泥,污泥浓度为4500mg/l,好氧氧化池3中投加生物填料,投加比例为30%左右。好氧氧化池3内好氧反应器hrt为12h,do浓度为1.0mg/l,ph为7.5-8.0。一级厌氧出水中的硫化物以及废气中的硫化氢在好氧反应器中经过硫化物氧化菌转化为单质硫和硫酸盐。好氧反应器出水经过沉淀后泵送至二级产甲烷相厌氧反应器5。

72.二级产甲烷相厌氧反应器5中接种驯化后的厌氧絮状污泥,污泥浓度为10000mg/l。二级产甲烷相厌氧反应器5的hrt为24h,二级厌氧系统以产甲烷菌(mpb)为主,有效降解废水中的有机物,降低废水cod。二级厌氧产生的沼气作为一级厌氧系统的吹脱惰性气体。最终出水cod浓度为265mg/l,去除率达到97%;硫酸盐浓度为940mg/l,去除率达到80%。

73.在一个实施例中,所述沉淀池4池底安装有污泥搅动单元,所述污泥搅动单元包括:

74.底安装壳11,所述底安装壳11固定连接于所述沉淀池4池底;

75.顶安装壳12,所述顶安装壳12升降式连接于所述底安装壳11上;

76.污泥停靠台13,所述污泥停靠台13安装于所述顶安装壳12顶端;

77.安装横板14,所述安装横板14固定连接于所述顶安装壳12内;

78.升降组件15,所述升降组件15安装于所述底安装壳11内,并与所述安装横板14连接;

79.搅动叶片16,两个所述搅动叶片16对向设置于所述顶安装壳12侧端;

80.动作组件17,两个所述动作组件17对称安装于所述底安装壳12和顶安装壳12内,并一一对应与所述搅拌叶片16连接,所述升降组件15驱动所述动作组件17动作。

81.上述技术方案的工作原理和有益效果为:

82.污泥沉降到沉淀池4池底,而随着并堆积在污泥停靠台13上,部分污泥滑落到沉淀池4池底,随着污泥停靠台13上污泥堆积量增大,在污泥自重下,按压污泥停靠台13、与污泥停靠台13连接的顶安装壳12在底安装壳11上沉降,随着顶安装壳12的沉降,带动安装于顶安装壳12内的安装横板14沉降,安装横板14带动升降组件15沉降时,升降组件15驱动动作组件17动作,动作组件17带动对向位于顶安装壳12侧端的搅拌叶片16转动,这样随着污泥沉降堆积在污泥停靠台13上时,顶安装壳12带动搅动叶片16缓慢沉降,搅拌叶片16缓慢转动,以提高位于顶安装壳12附近的污水的流动性,从而引导堆积在污泥停靠台13上污泥逐步滑入沉淀池4池底,减少污泥积块,而随着带泵管道工作,吸入沉降于沉淀池4池底的污泥,堆积在污泥停靠台13上的污泥逐步被吸走,随着沉淀池4池底的污泥迅速减少,升降组件15带动顶安装壳12迅速抬升以复位,搅拌叶片16迅速转动,从而完成污泥内积块的破碎工作,减少泵堵塞的情况发生。

83.在一个实施例中,所述升降组件15包括:

84.竖筒18,所述竖筒18固定安装于所述安装横板14底端;

85.限位环19,限位环19安装于所述竖筒18远离安装横板14端;

86.导向柱10,所述导向柱10竖直安装于所述底安装壳11内底部,所述竖筒18套设于所述导向柱10上;

87.复位弹簧21,所述复位弹簧21套设于所述导向柱10上,所述复位弹簧21抵设于所述底安装壳11内底部和限位环19之间;

88.传动杆25,两个所述传动杆25对称铰接于所述竖筒18上,所述传动杆25远离竖筒18端与所述动作组件17连接。

89.上述技术方案的工作原理和有益效果为:

90.在污泥自重下,按压污泥停靠台13、与污泥停靠台13连接的顶安装壳12在底安装壳11上沉降,带动安装于顶安装壳12内的安装横板14沉降,安装横板14带动与其连接的竖筒18沿着导向柱10沉降,复位弹簧21收缩的同时,竖筒18通过传动杆25带动动作组件17工作,以实现搅动叶片16的转动。

91.在一个实施例中,所述动作组件17包括:

92.转轴一22,所述转轴一22转动安装于所述底安装壳11内底部;

93.横移杆23,所述横移杆23通过支撑架固定连接于所述底安装壳11内底部;

94.横移套筒24,所述横移套筒24套设于所述横移杆23上,所述传动杆25远离竖筒18端与所述横移套筒24铰接;

95.传动齿条26,所述传动齿条26安装于所述横移套筒24上;

96.齿轮一27、齿轮二28,所述齿轮一27和齿轮二28同轴安装于所述转轴一22上,所述齿轮一27与所述传动齿条26啮合;

97.动作箱29,所述动作箱29通过支杆安装于所述安装横板14上,所述动作箱29内啮合有一对斜齿轮,搅动叶片16安装于转轴三上,所述转轴三转转动安装于所述顶安装壳12上,所述转轴三伸入所述动作箱29内,并与其中一个所述斜齿轮连接;

98.长齿轮20,所述长齿轮20通过转轴二安装于安装横板14上,所述长齿轮20与齿轮二28啮合,所述转轴二伸入所述动作箱29内,并与其中另一个所述斜齿轮连接。

99.上述技术方案的工作原理和有益效果为:

100.竖筒18通过传动杆25带动横移套筒24在横移杆23上向远离导向柱10方向滑动,从而带动安装于横移套筒24传动齿条26与齿轮一27配合转动,齿轮一27通过转轴一22带动齿轮二28转动,齿轮二28通过长齿轮20带动转轴二转动,转轴二通过位于动作箱29内啮合的一对斜齿轮带动转轴三、安装于转轴三上的搅拌叶片16转动,从而实现对污泥的搅拌操作。

101.本实施例另提供的一种高浓硫酸盐有机废水及过程废气综合处理方法,用于如上的所述高浓硫酸盐有机废水及过程废气综合处理系统,包括如下步骤:

102.步骤1、打开一级产酸、硫酸盐还原相厌氧反应器1的进水泵,含高浓硫酸盐的废水自进水池经过进水管道和布水器送入一级产酸、硫酸盐还原相厌氧反应器1内;

103.步骤2、打开一级产酸、硫酸盐还原相厌氧反应器1的出水阀,出水自流至中间稳流罐2,所述一级产酸、硫酸盐还原相厌氧反应器1产生的含硫化氢废气通过废气管道一送入好氧氧化池3内;

104.步骤3、打开好氧氧化池3的进水泵,废水从中间稳流罐2经过管道和泵提升至好氧氧化池3内,打开好氧氧化池3出水阀,泥水混合液自流至沉淀池4;

105.步骤4、打开沉淀池4的出水阀和二级产甲烷相厌氧反应器5的进水泵,上清液经过进水管道和布水器送入二级产甲烷相厌氧反应器5内,底部污泥通过污泥回流泵送入好氧氧化池3内;

106.步骤5、打开二级产甲烷相厌氧反应器5的出水阀,出水自流流出,二级产甲烷相厌氧反应器5的沼气经过废气管道二排入到一级产酸、硫酸盐还原相厌氧反应器1内进行吹脱。

107.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1