一种钨冶炼废水的处理方法

本发明涉及一种钨冶炼废水的处理方法,具体涉及一种从钨冶炼废水中回收钨资源的方法,属于冶金。

背景技术:

1、钨是我国重要的战略金属,钨冶炼在钨工业中占有极其重要的作用。工业上主流的钨冶炼工艺为碱压煮工艺,其生产工序为:碱分解→除磷→离子交换→除钼→蒸发结晶。其中,离子交换工序要求交前液中wo3浓度低于20g/l,故生产上需要配入近10倍的水将除磷后液进行稀释后,再将稀释后液进行离子交换,产生的离子交换后液进入废水,并成为钨冶炼废水的主要来源。据统计,每生产1吨仲钨酸铵约产生100~120m3废水,废水中含氟、磷、砷、氨氮等,其含量均超出国家排放的废水中的最高允许浓度。同时,钨冶炼废水中含有一定量的钨,是一笔宝贵的资源,因此需要想办法对这部分钨进行回收。

2、中国专利cn115072927a公开了一种从钨冶炼废水中回收钨的方法,包括:(1)向钨冶炼废水中投入可溶性钡盐至沉淀完全,过滤取滤渣;(2)将(1)得到的滤渣投入钠盐溶液浸出至滤渣量不再减少,过滤取上清液;(3)用碱溶液将(2)得到上清液调ph 8~10并加热,过滤得到钨酸钠溶液,如此钨回收率达98%以上,同时p、as、si去除率超过99%。但是,该专利未提及钨冶炼废水中氨氮和氟的处理,而它们均为国家排放废水中要求控制的指标元素,且其需要消耗碱和采用加热方式,导致成本增加。因此,对于钨冶炼废水的综合处理还需要进一步完善。

技术实现思路

1、针对现在技术中钨冶炼废水的综合处理仍需进一步完善,本发明的目的是在于提供一种钨冶炼废水的处理方法,该方法不但能够回收钨冶炼废水中的钨资源,且能够固定有害元素,解决钨冶炼废水的有害元素去除和低浓度钨富集的难题,同时整个过程在室温下即可完成,也不需要消耗高成本化学药剂,成本较低,有利于大规模推广应用。

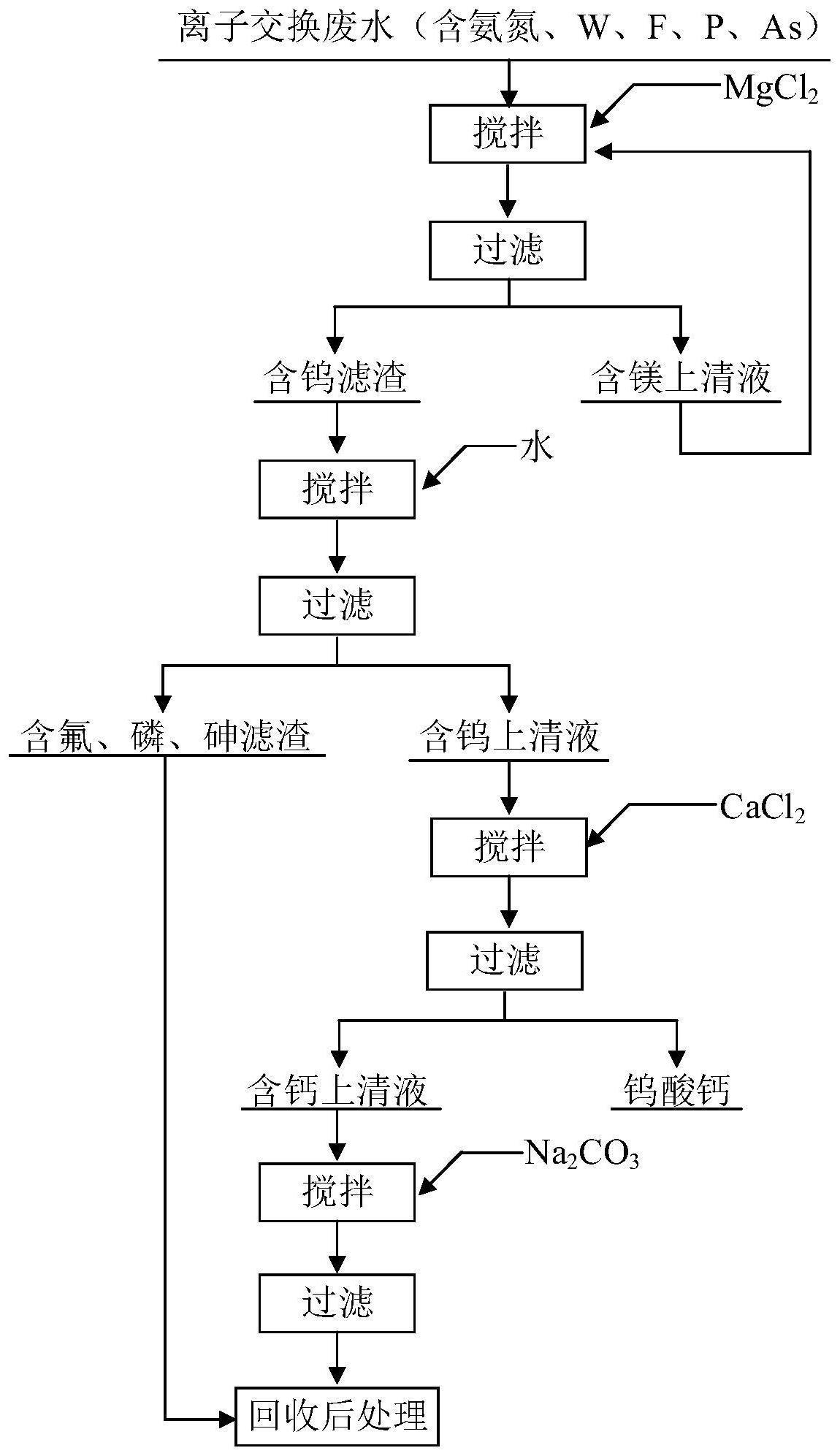

2、为了实现上述技术目的,本发明提供了一种钨冶炼废水的处理方法,该方法包括以下步骤:

3、1)在ph≥10的钨冶炼废水中加入水溶性镁盐进行沉淀反应i,固液分离,得到沉淀渣;

4、2)将沉淀渣与水搅拌反应后,固液分离,得到含钨溶液和脱钨沉淀渣;

5、3)在含钨溶液中加入水溶性钙盐进行沉淀反应ii,固液分离,得到钨酸钙。

6、本发明技术方案对钨冶炼废水的处理过程中,先控制在ph≥10条件下,可以利用水溶性镁盐作为沉淀剂来同时高效沉淀多种阴离子和铵根离子,具体反应如下:

7、nh4++mg2++po43-=mh4mgpo4(1)

8、wo42-+mg2+=mgwo4(2)

9、2f-+mg2+=mgf2(3)

10、2po43-+3mg2+=mg3(po4)2(4)

11、2aso43-+3mg2+=mg3(aso4)2(5)

12、经过沉淀反应,po43-、wo42-、f-、aso43-沉淀效率都能够达到98%以上,铵根离子的沉淀效率也能够达到90%以上,实现了钨冶炼废水的无害化处理,由于沉淀反应是在室温下进行,形成的是不定形的稳定性较差的mgwo4,遇水易溶解,而磷酸铵镁、氟化镁、磷酸镁和砷酸镁溶解度较低,从而可以利用各种难溶物之间的溶解度差异实现钨与其他杂质的分离,采用水实现mgwo4溶解反应如下:

13、mgwo4=wo42-+mg2+ (6)

14、经过水溶解得到的主要是含钨溶液,再通过引入水溶性钙盐,可以选择性沉淀钨酸根离子,实现钨富集,沉淀反应如下:

15、wo42-+ca2+=cawo4(7)。

16、作为一个优选的方案,所述钨冶炼废水包含wo3,同时还包含氨氮、f、p、as等杂质中的一种或多种。钨冶炼废水的ph值为10~14,氨氮浓度≤400mg/l,wo3浓度≤500mg/l,f浓度≤100mg/l,p浓度≤50mg/l,as浓度≤20mg/l。钨冶炼废水的ph值控制在10~14范围内,有利于钨酸根及其他有害元素的高效沉淀。

17、作为一个优选的方案,所述水溶性镁盐包括氯化镁和/或醋酸镁。所述水溶性镁盐并不局限于氯化镁、醋酸镁,理论上易溶于水离解出镁离子的镁盐都可以使用。

18、作为一个优选的方案,所述水溶性镁盐的加入量为将钨冶炼废水中包含铵根离子、钨酸根离子、氟离子、磷酸根离子和砷酸根离子在内的离子全部转化为沉淀所需镁盐理论摩尔用量的1~6倍。优选2~4倍。所述水溶性镁盐的用量根据钨冶炼废水中钨酸根和有害元素的含量实际确定,保证钨冶炼废水中有害元素高效去除。

19、作为一个优选的方案,所述沉淀反应i的条件为:在室温下,沉淀时间为20~60min。

20、作为一个优选的方案,所述水与沉淀渣的液固比为0.1~0.8l:1g,优选0.1~0.4l:1g。通过控制水的用量比例可以提高钨酸镁的溶出率。水可以采用常规的自来水。

21、作为一个优选的方案,所述搅拌反应的条件为:温度为室温,反应终点以沉淀渣质量不再减少。

22、作为一个优选的方案,所述水溶性钙盐包括氯化钙和/或醋酸钙。所述水溶性钙盐并不局限于氯化钙、醋酸钙,理论上易溶于水离解出钙离子的钙盐都可以使用。

23、作为一个优选的方案,所述水溶性钙盐用量为将钨酸根全部转化成钨酸钙所需水溶性钙盐理论摩尔用量的1~4倍,优选1.5~2.5倍。

24、作为一个优选的方案,所述沉淀反应ii的条件为:温度为室温,沉淀时间为30~90min。

25、本发明的脱钨沉淀渣中主要富集mh4mgpo4、mgf2、mg3(po4)2、mg3(aso4)2等难溶于水的成分。

26、相对现有技术,本发明的技术方案带来的有益技术效果:

27、本发明提出的钨冶炼废水的处理方法,采用沉淀-水洗-沉钨的技术路线,将废水中的氨氮、氟、磷、砷以高去除率去除,同时回收了废水中的钨,与现有工艺相比,具有以下发明效果:

28、1.通过控制体系ph值和利用镁盐将钨冶炼废水中的nh4+、wo42-、f、p、as均沉淀下来,使得含钨废水得到净化,同时控制沉淀条件,将钨酸酸根转化成水溶性好的钨酸镁,从而用水洗方式将沉淀物中w溶解,往溶解液中加入钙盐沉钨,实现钨的回收,从而达到钨冶炼废水的综合处理的目标。

29、2.工艺过程采用固体盐和水为原材料,处理后废水中除氨氮(氨氮≤50mg/l)外,f、p、as均低于废水排放标准值,如f≤7mg/l、p≤0.2mg/l、as≤0.1mg/l、wo3≤0.01mg/l,且试剂成本低廉、安全无毒和便于运送保存。

30、3.工艺过程简单,常温操作,有利于大规模工业化推广应用。

技术特征:

1.一种钨冶炼废水的处理方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种钨冶炼废水的处理方法,其特征在于:所述钨冶炼废水ph值为10~14,氨氮浓度≤400mg/l,wo3浓度≤500mg/l,f浓度≤100mg/l,p浓度≤50mg/l,as浓度≤20mg/l。

3.根据权利要求1所述的一种钨冶炼废水的处理方法,其特征在于:所述水溶性镁盐包括氯化镁和/或醋酸镁。

4.根据权利要求1或3所述的一种钨冶炼废水的处理方法,其特征在于:所述水溶性镁盐的加入量为将钨冶炼废水中包含铵根离子、钨酸根离子、氟离子、磷酸根离子和砷酸根离子在内的离子全部转化为沉淀所需镁盐理论摩尔用量的1~6倍。

5.根据权利要求1、2或3所述的一种钨冶炼废水的处理方法,其特征在于:所述沉淀反应i的条件为:在室温下,沉淀时间为20~60min。

6.根据权利要求1所述的一种钨冶炼废水的处理方法,其特征在于:所述水与沉淀渣的液固比为0.1~0.8l:1g。

7.根据权利要求1或6所述的一种钨冶炼废水的处理方法,其特征在于:所述搅拌反应的条件为:温度为室温,反应终点以沉淀渣质量不再减少。

8.根据权利要求1所述的一种钨冶炼废水的处理方法,其特征在于:所述水溶性钙盐包括氯化钙和/或醋酸钙。

9.根据权利要求1或8所述的一种钨冶炼废水的处理方法,其特征在于:所述水溶性钙盐用量为将钨酸根全部转化成钨酸钙所需水溶性钙盐理论摩尔用量的1~4倍。

10.根据权利要求1或8所述的一种钨冶炼废水的处理方法,其特征在于:所述沉淀反应ii的条件为:温度为室温,沉淀时间为30~90min。

技术总结

本发明公开了一种钨冶炼废水的处理方法,该方法是在pH≥10的钨冶炼废水中加入水溶性镁盐进行沉淀反应I,固液分离,得到沉淀渣;将沉淀渣与水搅拌反应后,固液分离,得到含钨溶液和脱钨沉淀渣;在含钨溶液中加入水溶性钙盐进行沉淀反应II,固液分离,得到钨酸钙,该方法不但能够回收钨冶炼废水中的钨资源,且能够固定有害元素,同时整个过程在室温下即可完成,也不需要消耗高成本化学药剂,成本较低,有利于大规模推广应用。

技术研发人员:龚丹丹,张勇,任嗣利,肖元海,韩德江,陈宗艺

受保护的技术使用者:江西理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!