一种酸性硫酸铵废液的回收处理方法及系统与流程

1.本技术涉及工业废水处理技术领域,具体为一种酸性硫酸铵废液的回收处理方法及系统。

背景技术:

2.半导体及电子行业的生产过程中会产生大量含高氨氮废水和含双氧水的硫酸废液,为了更好地储存、或者进行资源化利用,生产企业会对废液进行初步的处理,例如,将高氨氮废水经吹脱工艺实现分离,产生的含氨废气进入吸收塔通过含双氧水的硫酸废液吸收,从而产生浓度为20~40%以及含有少量双氧水和游离酸的酸性硫酸铵废液。

3.硫酸铵废液的传统处理方式为酸碱中和后,经蒸发、结晶、离心干燥得到固体硫酸铵产品,然而,半导体及电子行业废液经初步处理得到的酸性硫酸铵废液中含有双氧水,在蒸发时,设备易受到双氧水的腐蚀,从而引入金属离子杂质,不仅影响硫酸铵成品的质量,而且会降低设备的使用寿命;此外,对于硫酸铵为20 wt %~40 wt %的酸性硫酸铵废液,在蒸发过程中受到硫酸铵溶解饱和度的影响,浓缩的硫酸铵溶液易产生晶体并易聚集从而造成蒸发设备和管道的堵塞,影响生产效率和生产安全,人工清淤也较麻烦。

技术实现要素:

4.针对现有硫酸铵废液处理方法在进行酸性硫酸铵废液处理时,易造成设备腐蚀、影响成品质量和设备使用寿命,以及蒸发管道和设备易堵塞、影响生产效率和生产安全、人工清淤难的问题,本技术提供了一种酸性硫酸铵废液的回收处理方法,为此,本技术还提供酸性硫酸铵废液的回收处理系统,其可减少设备腐蚀,避免废液处理时引入金属杂质,还可防止管道和设备发生堵塞,提高回收产物的品质和生产效率,保证生产安全,降低人工清淤的难度和频次。

5.本技术采用如下技术方案:一种酸性硫酸铵废液的回收处理方法,其包括以下步骤,s1:在预处理釜中,加碱液与酸性硫酸铵废液进行中和预处理;s2:预处理后的物料进入三效蒸发器进行蒸发浓缩;s3:浓缩后的物料进入结晶器进行结晶;s4:结晶后的物料进入离心机进行离心分离;s5:离心分离获得的晶体进入干燥机干燥得到硫酸铵成品、母液回用于所述三效蒸发器;其特征在于:s1中,中和预处理至ph为5~7后,加入用于氧化分解双氧水的去除剂,所述双氧水与所述去除剂的比例为摩尔比1:1~1.5;s2中,所述预处理后的物料还作为冲洗液对所述三效蒸发器进行冲洗;s3中,所述浓缩后的物料进入结晶器前通过旋流分离器进行初步分离。

6.其进一步特征在于:

s1中,在常压、50~70℃下对20wt%~40 wt %硫酸铵、0.1 wt %~4 wt %游离酸和0.1 wt %~8 wt %双氧水的酸性硫酸铵废液进行中和预处理;所述碱液为10wt%~30 wt %的氨水;所述去除剂为铵盐类去除剂;s2中,在-0.06mpa~-0.08mpa 、80~100℃下进行蒸发浓缩;所述蒸发浓缩后物料的液相含固量为10~25%(v/v);s2中,所述浓缩后的物料出料后,每运行4~8min、出料60s后,冲洗20s。

7.一种酸性硫酸铵废液的回收处理系统,其包括顺次连接的预处理釜、三效蒸发器、结晶器、离心机和干燥机,其特征在于:所述预处理釜分别连接有酸性硫酸铵废液管道、碱液管道和去除剂管道,所述预处理釜还通过物料冲洗支路管道与所述三效蒸发器连通,在所述三效蒸发器和所述结晶器之间设有旋流分离器。

8.其进一步特征在于:所述三效蒸发器连接有水冲洗管道;所述结晶器设有搅拌器,所述搅拌器套装有导流筒,在所述搅拌器的两侧,所述结晶器安装有折流挡板;所述折流挡板与所述结晶器的内壁具有间隙;所述水冲洗管道通过第一冲洗管道与所述三效蒸发器中的一效分离器连通、通过第二冲洗管道与所述三效蒸发器中的二效分离器连通、通过第三冲洗管道与所述三效蒸发器中的三效分离器连通;所述物料冲洗支路管道与所述第一冲洗管道连通;所述二效分离器、所述三效分离器分别通过所述旋流分离器与所述结晶器连通;所述二效分离器、所述三效分离器还分别与所述旋流分离器形成回路;所述离心机通过暂存罐与所述三效蒸发器连通。

9.本技术的有益效果是:(1)通过加入过量去除剂氧化分解双氧水,在预处理阶段除去双氧水,可防止后续处理过程的金属设备受到腐蚀,避免引入金属离子杂质,提高产品品质、延长设备使用寿命;(2)在出料一段时间后,通过物料冲洗支路管道并利用预处理后的原料作为冲洗液、或者通过水冲洗管道和物料冲洗支路管道对预处理后的原料进行稀释后作为冲洗液对三效蒸发器进行冲洗,可防止硫酸铵溶液蒸发浓缩时产生的晶体聚集堵塞管道;同时,还可单独通过水冲洗管道定期采用物料的冷凝水或者加压水冲洗三效蒸发器和工艺管道,进一步防止硫酸铵晶体聚集堵塞管道,提高回收产物的品质和生产效率,保证生产安全,降低人工清淤的难度和频次,并可提高物料的利用效果;(3)通过连接三效蒸发器和结晶器的旋流分离器,不仅可对物料固液进行初步分离,降低晶体的水分,提高结晶器的结晶效果和硫酸铵成品的纯度,还可以回用分离母液,提高硫酸铵的回收率。

10.此外,通过结晶器内的搅拌器、导流筒与折流挡板,在搅拌器的推动下,悬浮液可在导流筒、以及导流筒与折流挡板之间的通道内循环结晶,加速形成大直径颗粒硫酸铵,提高结晶效率,还可防止后续干燥时起尘、结块而影响硫酸铵的回收品质量。

附图说明

11.图1为本技术的工艺流程图。

12.图2为本技术工艺系统的结构示意图;图3为图2中a处的放大结构示意图;图4为图2中b处的放大结构示意图。

具体实施方式

13.下面结合附图对本技术作进一步的说明:本技术提供一种酸性硫酸铵废液的回收处理方法,其包括以下步骤,s1:预处理在预处理釜1中,在常压、50~70℃下加碱液与20wt%~40 wt %硫酸铵、0.1 wt %~4 wt %游离酸和0.1 wt %~8 wt %双氧水的酸性硫酸铵废液进行中和预处理;碱液为10wt%~30 wt %的氨水;中和预处理至ph为5~7后,加入用于氧化分解双氧水的去除剂,双氧水与去除剂的比例为摩尔比1:1~1.5;去除剂为铵盐类去除剂,优选的,去除剂为亚硫酸铵,可避免引入新的杂质,提高硫酸铵的回收纯度和回收率。

14.s2:蒸发浓缩预处理后的物料进入三效蒸发器,在-0.06mpa~-0.08mpa 、80~100℃下进行蒸发浓缩;蒸发浓缩后物料的液相含固量为10~25%(v/v);预处理后的物料还作为冲洗液,在出料一段时间后,通过物料冲洗支路2902对三效蒸发器进行冲洗,优选的,当蒸发浓缩后物料达到出料浓度、即硫酸铵含量大于等于40%时,每运行4~8min、出料60s后,通过物料冲洗支路2902对三效蒸发器进行20s冲洗,可有效防止蒸发设备和蒸发管道发生堵塞。

15.s3:结晶分离浓缩后的物料经旋流分离器8初步分离后,进入结晶器9进行结晶。

16.s4:离心分离结晶后的物料进入离心机10进行离心分离。

17.s5:离心分离获得的晶体进入干燥机干燥得到硫酸铵成品、母液回用于三效蒸发器。

18.如图2~4所示,本技术还提供一种酸性硫酸铵废液的回收处理系统,其包括顺次连接的预处理釜1、三效蒸发器、结晶器9、离心机10和干燥机,优选的,预处理釜1为夹套式搅拌反应釜,釜体内安装有第一搅拌桨101,釜体外设有夹套102,可降低反应温度误差,并使反应均匀、安全进行;预处理釜1分别连接有酸性硫酸铵废液管道12、碱液管道13和去除剂管道14,预处理釜1还通过物料冲洗支路管道2902与三效蒸发器连通,在三效蒸发器和结晶器9之间设有旋流分离器;三效蒸发器连接有水冲洗管道16,水冲洗管道16通过第一冲洗管道1601与三效蒸发器中的一效分离器2连通、通过第二冲洗管道1602与三效蒸发器中的二效分离器4连通、通过第三冲洗管道1603与三效蒸发器中的三效分离器6连通。

19.优选的,如图1和图4所示,物料冲洗支路管道2902为预处理釜1与三效蒸发器中一效分离器2连通的物料输送管道29的支路,物料冲洗支路管道2902与第一冲洗管道1601连通并通过第一冲洗管道1601、从顶部接入一效分离器2,预处理后的物料通过顺流方式经物料输送管道29的主路2901进入三效蒸发器中的一效分离器2进行蒸发浓缩;作为冲洗液,通

过控制阀门36的启闭,预处理后的物料通过顺流方式经物料冲洗支路管道2902进入一效分离器2对蒸发设备和管道进行冲洗,或者与物料冷凝水或加压水混合后经水冲洗管道16的第一冲洗管道1601进入一效分离器2对蒸发设备和管道进行冲洗,可防止硫酸铵溶液蒸发浓缩时产生的晶体聚集堵塞管道;同时,还可单独通过水冲洗管道16分别经第一冲洗管道1601、第二冲洗管道1602和第三冲洗管道1603定期采用物料的冷凝水或者加压水冲洗三效蒸发器和工艺管道,进一步防止硫酸铵晶体聚集堵塞管道,提高回收产物的品质和生产效率,保证生产安全,降低人工清淤的难度和频次,并可提高物料的利用效果。

20.如图2所示,三效蒸发器中的一效分离器2、二效分离器4、三效分离器6分别通过第一管道27连接一效加热器3、第二管道25连接二效加热器5、以及第三管道23连接三效加热器7,从而形成第一效内循环管路、第二效内循环管路和第三效内循环管路,提高蒸发浓缩效果,降低硫酸铵回收品的损失;优选的,一效加热器3的壳程通过第一蒸汽管道接入蒸汽,而一效分离器2蒸发的蒸汽可作为二效加热器5的热源经第二蒸汽管道34接入二效加热器5的壳程,二效分离器4蒸发的蒸汽可作为三效加热器7的热源经第三蒸汽管道35的支路3501接入三效加热器7的壳程,三效分离器6蒸发的蒸汽作为预处理釜1的热源经第四蒸汽管道15接入预处理釜1的夹套102,在未开启三效分离器6的工况下,二效分离器4蒸发的蒸汽还可作为预处理釜1的热源经第三蒸汽管道35的支路3502接入第四蒸汽管道15从而通入处理釜1的夹套102,可提高回收处理系统能源的利用效率,降低处理系统外部蒸汽的使用量,从而有效降低能耗。

21.优选的,三效蒸发器中的一效分离器2通过一效蒸发管道28的第一支路2801与二效分离器4连通、通过一效蒸发管道28的第二支路2802与三效分离器6连通,从而形成二效分离器4和三效分离器6并联的结构,可采用开启三效蒸发器中的一效分离器2和二效分离器4以及各自相连的第一效内循环管路和第二效内循环管路,或者采用开启三效蒸发器中的一效分离器2、二效分离器4和三效分离器6以及各自相连的第一效内循环管路、第二效内循环管路和第三效内循环管路等方式进行废液处理,方便满足不同工况的废液处理需求,节能降耗。

22.如图2和图3所示,结晶器9设有搅拌器901,搅拌器901套装有导流筒902,在搅拌器901的两侧,结晶器9安装有折流挡板903,折流挡板903与结晶器9的内壁具有间隙,在搅拌器的推动下,悬浮液可在导流筒、以及导流筒与折流挡板之间的通道内循环结晶,加速形成大直径颗粒硫酸铵,提高结晶效率,还可防止后续干燥时起尘、结块而影响硫酸铵的回收品质量;优选的,搅拌器901为推进式搅拌桨,操作简单、方便,运行平稳,可实现均匀搅拌,并有助于推动悬浮液在结晶器内部循环结晶。

23.如图2和图3所示,二效分离器4通过二效蒸发管道19连接一个旋流分离器8a、三效分离器6通过三效蒸发管道24连接另一个旋流分离器8b,两个旋流分离器8a、8b的锥底出口分别与结晶器9连通,可对物料固液进行初步分离,降低晶体的水分,提高结晶器的结晶效果和硫酸铵成品的纯度;二效分离器4、三效分离器6还分别与旋流分离器形成回路,即旋流分离器8a的分离母液出口通过第一回用管道17连接二效分离器4、旋流分离器8b的分离母液出口通过第二回用管道18连接三效分离器6,使分离母液回用于三效蒸发器,提高资源产品的回收率;优选的,第一回用管道17还通过管道37、第二回用管道18通过管道38与水冲洗管道16连通,若回用的分离母液液浓度比较高可进行冲洗,防止分离母液回用析出结晶时

堵塞管道。

24.如图2所示,离心机10通过暂存罐11、第三回用管道22与三效蒸发器连通,优选的,暂存罐11的出口通过第三回用管道22的第一支路2201与第三效内循环管路连通、即第三回用管道的第一支路2201连接第三管道23,以及通过第三回用管道22的第二支路2202与一效分离器2连通、即第三回用管道的第二支路2202连接物料输送管道29,可在不同工况下,离心母液分别通过第一支路2201、第二支路2202回用于三效蒸发器中,进一步提高资源产品的回收率。由于蒸发浓缩后的物料在离心分离后,离心母液与蒸发体系内的物料存在温度差,根据传热定律,温度差越大,物料混合损失的热量越多,当三效蒸发器中的一效分离器2、二效分离器4和三效分离器6均开启时,二效分离器4蒸发的蒸汽作为三效加热器7的热源,因而三效分离器6内的温度低于二效分离器4,故将离心母液通过暂存罐11和第三回用管道22的第一支路2201回用至第三效内循环管路中,可减少热量损失,提高热量回收效率,降低生产成本的同时,进一步节约能源。

25.优选的,结晶器9结晶后的物料通过连接管道21进入离心机10,离心分离获得的晶体进入干燥机,干燥后的硫酸铵成品进入自动包装系统26,干燥机和自动包装系统26可通过自动化程序控制,对干燥后的硫酸铵成品进行检测、称重和包装,方便回收产品的运输和销售,实现资源的再利用。

26.图2中,31为进料泵,32为强制循环泵;真空泵20通过连接管道30的第一支路3001、第二支路3002和第三支路3003分别对三效蒸发器的一效分离器2、二效分离器4、三效分离器6抽真空,为蒸发浓缩提供负压反应条件;优选的,如图2和图3所示,输送物料的管道,如一效蒸发管道28、二效蒸发管道19、三效蒸发管道24,形成第一效内循环管路、第二效内循环管路和第三效内循环管路的第一管道27、第二管道25、第三管道23,物料输送管道29、第四蒸汽管道15、第一蒸汽管道、第二蒸汽管道34、第三蒸汽管道35、连接管道21和第三回用管道22分别包覆有保温层33,结合图3所示,保温层33未全部示出,以保温层段示意,可以降低热量损失,并防止物料结晶堵塞管道。

27.实施例1:将100 t含有20wt %的硫酸铵、1 wt %游离酸和1 wt %双氧水的酸性硫酸铵废液从原料储罐泵入带第一搅拌桨101的预处理釜1中,加30wt %的氨水中和至ph为5后,按照双氧水与亚硫酸铵的摩尔比1:1.5添加亚硫酸铵,氧化分解双氧水;优选的,将亚硫酸铵配置成5%的亚硫酸铵溶液进行添加,方便控制反应速度以及药剂添加量。

28.通过预处理釜1夹套102内从三效蒸发器输送而来的蒸汽换热可对反应溶液进行预热,换热后的蒸汽称为冷凝水从冷凝水管道排出,冷凝水管道还可接入水冲洗管道16,用于冲洗蒸发设备和管道的冲洗液,提高资源利用效果,降低能耗; 预处理后的物料通过进料泵31顺流进入三效蒸发器进行连续减压蒸发,其中,一效分离器2、二效分离器4和三效分离器6以及各自相连的第一效内循环管路、第二效内循环管路和第三效内循环管路均开启,蒸发浓缩的温度为80℃,压力为-0.08mpa,当蒸发浓缩后物料的液相含固量为10%(v/v)时开始出料,出料后进行冲洗,即每运行8 min,出料60 s即通过物料冲洗支路2902对三效蒸发器进行冲洗20 s,冲洗液为预处理后的物料,硫酸铵浓度为25%。

29.浓缩后出料、液相含固量为10%(v/v)的硫酸铵溶液,经设有保温层33的蒸发管道输送,仍保持流动状态,通过旋流分离器进入结晶器9中循环结晶20 min,然后经离心分离、

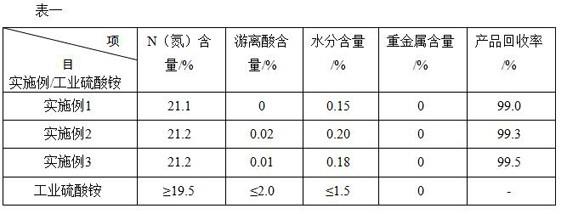

干燥、自动包装,可回收得到符合hg/t 5744-2020工业硫酸铵标准要求(参看表一)的硫酸按产品约19.8t;离心母液通过暂存罐11经第三回用管道22的第一支路2201回用于三效蒸发器中,离心母液杂质在暂存罐11中累计到一定程度进行定期排放。

30.实施例2:将50 t含有30wt %的硫酸铵、0.9 wt %游离酸和2 wt %双氧水的酸性硫酸铵废液从原料储罐泵入带第一搅拌桨101的预处理釜1中,加20wt %的氨水中和至ph为6后,按照双氧水与亚硫酸铵的摩尔比1:1.2添加亚硫酸铵,氧化分解双氧水,优选的,将亚硫酸铵配置成5%的亚硫酸铵溶液进行添加,方便控制反应速度以及药剂添加量。

31.通过预处理釜1夹套102内从三效蒸发器输送而来的蒸汽换热可对反应溶液进行预热,换热后的蒸汽称为冷凝水从冷凝水管道排出; 预处理后的物料通过进料泵31顺流进入三效蒸发器进行连续减压蒸发,其中,一效分离器2、二效分离器4和三效分离器6以及各自相连的第一效内循环管路、第二效内循环管路和第三效内循环管路均开启,蒸发浓缩温度为90℃,压力为-0.07mpa,当蒸发浓缩后物料的液相含固量为15%(v/v)时开始出料,出料后进行冲洗,即每运行6 min,出料60 s,通过物料冲洗支路2902对三效蒸发器进行冲洗20 s,冲洗液为预处理后的物料,硫酸铵浓度在35%,或者使用物料冷凝水或加压水混合稀释硫酸铵溶液后通过第一冲洗管道1601对三效蒸发器进行冲洗。

32.浓缩后出料、液相含固量为15%(v/v)的硫酸铵溶液,经设有保温层33的蒸发管道输送,仍保持流动状态,通过旋流分离器进入结晶器9中循环结晶15 min,然后经离心分离、干燥、自动包装,可回收得到符合hg/t 5744-2020工业硫酸铵标准要求(参看表一)的硫酸按产品约14.9t;离心母液通过暂存罐11经第三回用管道22的第一支路2201回用于三效蒸发器中,离心母液杂质在暂存罐11中累计到一定程度进行定期排放。

33.实施例3:将100 t含有40wt %的硫酸铵、0.8 wt %游离酸和3 wt %双氧水的酸性硫酸铵废液从原料储罐泵入带第一搅拌桨101的预处理釜1中,加10wt %的氨水中和至ph为7后,按照双氧水与亚硫酸铵的摩尔比1:1.5添加亚硫酸铵,氧化分解双氧水,优选的,将亚硫酸铵配置成5%的亚硫酸铵溶液进行添加,方便控制反应速度以及药剂添加量。

34.通过预处理釜1夹套102内从三效蒸发器输送而来的蒸汽换热可对反应溶液进行预热,换热后的蒸汽称为冷凝水从冷凝水管道排出; 预处理后的物料通过进料泵31顺流进入三效蒸发器进行连续减压蒸发,其中,由于酸性硫酸铵废液的初始处理浓度较高,因此只开启一效分离器2和二效分离器4以及各自相连的第一效内循环管路和第二效内循环管路,蒸发浓缩温度为100℃,压力为-0.06mpa,当蒸发浓缩后物料的液相含固量为20%(v/v)时开始出料,出料后进行冲洗,即每运行4 min,出料60 s,通过第一冲洗管道1601对三效蒸发器进行冲洗20 s,由于预处理后的物料中硫酸铵浓度为45%,因此冲洗液为物料冷凝水、加压水或者冷凝水、加压水混合稀释预处理后物料的溶液。

35.浓缩后出料、液相含固量为20%(v/v)的硫酸铵溶液,经设有保温层33的蒸发管道输送,仍保持流动状态,通过旋流分离器进入结晶器9中循环结晶10 min,然后经离心分离、干燥、自动包装,可回收得到符合hg/t 5744-2020工业硫酸铵标准要求(参看表一)的硫酸按产品约49.8t;离心母液通过暂存罐11经第三回用管道的第二支路2202回用于三效蒸发器中,离心母液杂质在暂存罐11中累计到一定程度进行定期排放。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1