一种装配组合式水处理构筑物及其建造方法与流程

1.本发明涉及水处理领域,具体为一种装配组合式水处理构筑物及其建造方法。

背景技术:

2.水处理构筑物,如给水处理(自来水厂)采用的絮凝池、沉淀池、滤池及清水池,或如污水处理(污水厂)采用的沉砂池、生化处理池(包括曝气池和sbr生化处理池)、二次沉淀池及污泥浓缩池等,是水处理中即给水处理与污水处理(包括工业废水处理)中通常采用的工艺设施。水通过流经水处理构筑物,期间投加药剂或者通入空气等后,得到净化。现有大型水处理构筑物一般采用钢筋混凝土结构,其是按照设计图纸进行现场浇筑形成,优点是造价低,不易受腐蚀,使用寿命长(一般50年);但存在以下缺点:(1)占地面积较大;(2)一般采用现场浇筑钢筋混凝土,施工周期长,施工效率低;(3)现场浇筑钢筋混凝土,对周围环境影响较大;(4)由于钢筋混凝土为脆性材料,抗变形差,对基础要求高,从而地基处理与基础建设费用高,尤其是在地质条件差的情况下;(5)对于构筑物内部复杂的构造,浇筑施工困难,施工误差较大,如v型滤池等误差要求高的构筑物,一般施工难以满足要求;(6)由于钢筋混凝土的连接,难以保证不产生渗漏水,大型构筑物体积庞大,从而部件体积较大,运输困难,难以采用工厂预制现场组装,难以提高构筑物的制作精度,也难以提高生产效率。

3.现有一些一体化净水设备多是采用金属材料(普碳钢或不锈钢)通过焊接将水处理构筑物缩小组合在一起,处理规模较小,一般不超过1万m3/d,无法建造大规模水处理构筑物,不具有空间网状框架,不采用空间网状框架、封闭板和分隔板组合,不采用框架部件及封闭板、分隔板单元,不采用框架模块和封闭板、分隔板模块及其组合模块,进行组装建造,结构受力不能满足大型水处理构筑物的要求,材料用量大,造价高,不能制作建造大型水处理构筑物。

4.随着经济社会的发展,自来水厂等不能满足需求,其改造、升级势在必行;很多污水厂的改造、升级,正在进行中。现有的自来水厂与污水厂,较多地建设在市区,用于建设、改造、升级的建设用地极为紧张,钢筋混凝土施工受到限制,同时,钢筋混凝土施工对环境影响较大,制约着自来水厂与污水厂的改造、升级及建设。

5.随着科学技术的发展进步,迫切需要改变落后的建设施工技术,提高水处理构筑物制作精度,迫切需要提高生产效率,迫切需要解决水处理构筑物浇筑钢筋混凝土,对周围环境的影响的问题。同时,迫切要求解决地基与基础施工费用高,造成极大浪费的问题。

技术实现要素:

6.为了解决上述背景技术存在的问题,特别是目前水处理构筑物占地面积大、施工精度低、生产效率低、地基与基础施工费用高、钢筋混凝土施工对环境的不利影响等问题,申请人基于大量模拟计算与试验研究,并结合实际工程与设备加工制作经验、在优化总结提炼及试验验证的基础上,于本技术技术方案中提出一种装配组合式水处理构筑物。通过采用工厂预制的框架部件、封闭板单元和分隔板单元,再将预制的框架部件连接制作成空

间网状框架,进一步将封闭板单元和分隔板单元连接在空间网状框架上,形成封闭板和分隔板,对空间网状框架内的水进行封闭和分隔,形成满足构造要求的构筑物,以满足水处理工艺运行要求。本技术方案能够达到最佳受力效果,且材料用量少,可以极大地降低建造成本,在保证结构强度的情况下,低于采用钢筋混凝土的建造费用。本方案通过减少构筑物建造材料用量,减少占地面积,降低地基与基础工程量,降低施工对环境的不利影响,实现低碳、绿色、环保的目的。

7.本技术第二目的是提供所述装配组合式水处理构筑物的建造方法,通过采用工厂预制的框架部件、封闭板单元和分隔板单元,将框架部件连接制作成空间网状框架,进一步将封闭板单元和分隔板单元连接在空间网状框架上;或者进一步将在工厂内制作完成的框架部件、封闭板单元和分隔板单元,预先组装形成框架模块、封闭板模块、分隔板模块以及组合模块;再运输到构筑物安装现场进行组装;形成具有空间网状框架、封闭板和分隔板,对水进行封闭和分隔,形成满足构造要求的水处理构筑物。具有施工简便、效率高、成本低以及安全可靠性强等优点。

8.本发明解决其技术问题所采用的技术方案为:一种装配组合式水处理构筑物,包括空间网状框架、封闭板和分隔板,所述封闭板与所述空间网状框架的外侧周围和底部相连接形成密封水池体,确保构筑物充满水时不产生渗漏;所述分隔板安装在所述空间网状框架内,与空间网状框架上的横梁、立柱连接,将所述密封水池体按水处理工艺设计要求分隔成若干水处理功能区。

9.进一步的,所述空间网状框架由若干框架部件连接构成,所述框架部件包括立柱和横梁;所述封闭板由若干封闭板单元连接组成;所述分隔板由若干分隔板单元连接组成。

10.所述空间网状框架与封闭板和分隔板之间,及其空间网状框架、封闭板和分隔板各自内部单元部件之间的连接可以采用焊接、螺栓或铆接等连接方式,优选为焊接方式连接。

11.进一步的,所述框架部件采用金属或合金材料制作,包括但不限于方管、角钢、t型钢、槽钢和/或h型钢,其尺寸和形状可以是按连接要求预制,其壁厚为2-6mm,长度为500-12000mm。

12.更优选的,所述框架部件采用不锈钢材质或者普通钢材质,当采用普通钢时,其表面可以根据需要设置防腐防锈涂层。

13.进一步的,所述空间网状框架中的底部和顶部的转角处相邻2根横梁与立柱连接时,2根所述横梁处于同一水平面上相互垂直,且通过其连接面与所述横梁互呈45

°

角对接的方式连接,所述立柱的底端和顶端分别连接在2根所述横梁的连接处;所述空间网状框架的中部的转角处相邻2根横梁与立柱连接时,2根所述横梁处于同一水平面上相互垂直,其端部与立柱的壁面焊接固定,将横梁与立柱连接在一起;其他相邻2根及以上的横梁与立柱连接时,所有的横梁处于同一个水平面上,垂直90度角或者沿同一条直线方向,将横梁的端部连接在立柱的壁面上,将横梁与立柱连接在一起。

14.所述空间网状框架的立柱与横梁交汇连接处,所述封闭板单元和分隔板单元与立柱的连接处设置有与立柱壁面相匹配的角部直角凹陷,具有角部直角凹陷的封闭板单元和分隔板单元通过角部直角凹陷与所述立柱的壁面连接固定,封闭板单元和分隔板单元其他边缘部分分别与所述横梁的壁面连接固定。

15.进一步的,所述横梁包括主梁和次梁,立柱包括主立柱和次立柱,其中次立柱和次梁分别选用规格小于所述主立柱和主梁的材料,例如:主立柱和主梁选用40*40*4mm的方管,那么次立柱和次梁则可以选用30*30*3mm的方管,以达到节省材料的目的。

16.进一步的,所述封闭板和分隔板分别由若干封闭板单元和分隔板单元连接组成,所述封闭板单元和分隔板单元预制成满足与框架部件连接要求,满足封闭板单元和分隔板单元间相互连接要求,以及满足配套装置安装需要的形状。

17.所述封闭板单元和分隔板单元均采用金属或者合金薄板制作,其为宽度为500-1550mm,长度为500-20000mm,厚度为1-5mm。优选的,所述封闭板单元和分隔板单元为不锈钢材质或者采用普通碳钢材质,采用普通碳钢时可以表面设置防腐、防锈涂层。

18.进一步的,空间网状框架的主立柱与2根主梁的交汇连接处,所述封闭板单元与主立柱的连接处设置有与主立柱相邻两壁面相匹配的角部直角凹陷,具有角部直角凹陷的封闭板单元通过角部直角凹陷与所述主立柱的壁面焊接固定,封闭板单元其他边缘部分分别与所述主梁的上壁面焊接固定,这种连接方式能够确保结构牢固,且具有安装作业方便的优点。其中,具有角部直角凹陷的封闭板单元为根据设计、安装要求预先在工厂预制。

19.进一步的,分隔板单元的焊接在立柱与横梁的壁面上,且分隔板单元需设置有容纳横梁(包括主梁3和次梁4)、立柱(包括主立柱1和次立柱2)的装配缺口,以便于在立柱与横梁交汇装配节点处安装,分隔板单元的装配缺口边缘及其他边缘,均与立柱和/或横梁的壁面连接,以提高装配效率和结构强度。

20.进一步的,所述空间网状框架的第一层框架上,即与封闭板连接的底部水平框架,以及空间网状框架的下部几层框架之间,连接封闭板或分隔板的铅垂框架,在所述水平框架与所述铅垂框架的矩形格内采用扁钢、角钢或圆钢,沿对角线交叉焊接将4个角连接点的横梁与立柱连接在一起,并与封闭板单元和分隔板单元焊接固定,对框架与封闭板、分隔板进行加固。圆钢采用直径为8-16mm,扁钢采用的尺寸参数为3*30-5*50mm,角钢采用的尺寸参数为20*3-40*5mm。

21.进一步的,所述水处理功能区可以包括絮凝池、沉淀池、气浮池、过滤池、sbr池、cast池(选择区、生化反应区)、初级沉淀池、曝气池以及二沉池等各个独立的池体功能区,实现水处理构筑物的组合。

22.进一步的,所述构筑物还包括有进水管,所述进水管通过框架部件连接在所述空间网状框架上,并通过封闭板上的开孔,将进水管与水处理构筑物连通,在开孔处的封闭板与进水管连接,进行密封。

23.进一步的,还包括有出水集水槽和出水管,所述出水集水槽和出水管通过框架部件安装在所述空间网状框架上,所述出水管通过封闭板上的开孔,将进水管与水处理构筑物连通,在开孔处的封闭板与出水管连接,进行密封。

24.进一步的,根据需要安装配套装置,包括絮凝池网格、絮凝池排泥管、沉淀池斜板、沉淀池斜管、气浮池释放器、刮渣机、气浮池集水管、沉淀池吸刮泥机、滤池滤板、生化池曝气装置、搅拌装置、生化池滗水装置以及各种阀门等,均通过框架部件安装在空间网状框架上,与空间网状框架的横梁、立柱、封闭板和/或分隔板连接。

25.一种装配组合式水处理构筑物的建造方法,基于上述一种装配组合式水处理构筑物的构造,包括的步骤如下:先在工厂内预制框架部件、封闭板单元和分隔板单元,再将预

制的所述框架部件、封闭板单元和分隔板单元运输到构筑物安装现场,在安装现场将所述框架部件、封闭板单元和分隔板单元进行焊接,形成水处理构筑物整体。

26.进一步的,根据运输条件和现场情况,可在工厂内将若干所述框架部件焊接成预制框架模块;或者将若干封闭板单元焊接成预制封闭板模块,若干分隔板单元焊接成预制分隔板模块;然后运输到安装现场,将在工厂内预制的所述预制框架模块与所述预制封闭板模块和/或预制分隔板模块连接;或者预制封闭板模块与封闭板单元、框架部件进行连接;制作空间网状框架的第一层框架与底部封闭板、空间网状框架的周围框架与周围封闭板。在制作完成的底部封闭板及所连接的第一层框架上,将预制分隔板模块、预制框架模块、框架部件以及分隔板单元进行装配连接,形成空间网状框架和分隔板,并与空间网状框架的周围框架、周围封闭板连接,最终形成装配组合式水处理构筑物。

27.进一步的,若干封闭板单元、分隔板单元与若干框架部件(包括立柱和横梁);或者若干预制封闭板模块、分隔板模块与框架部件或者预制框架模块,在工厂预先焊接形成封闭板组合模块和/或分隔板组合模块,然后再与在工厂预制的框架模块、框架部件、封闭板模块、封闭板单元、分隔板模块、分隔板单元一同运输到安装现场进行焊接,组装成水处理构筑物。这样可以实现工厂预制及现场施工同步进行,有效的提高施工效率与建造精度。

28.本发明所述装配组合式水处理构筑物的建造方法包括的具体步骤如下:

29.s1.在安装现场按照装配组合式水处理构筑物的设计图进行地基处理,浇筑钢筋混凝土安装基础;

30.s2.在上述安装基础上,先将框架部件连接成空间网状框架的第一层框架;

31.s3.将封闭板单元与步骤s2形成的第一层框架通过焊接等方式,将封闭板单元连接在第一层框架的横梁上,制作底部封闭板;

32.s4.在步骤s3形成的底部封闭板及其所连接的第一层框架上,先安装立柱,将立柱的端部焊接在第一层框架的横梁的预留安装位上,再将第二层框架的横梁与已完成安装的立柱连接,制作完成第二层框架,依次将每层框架的横梁连接在立柱上,逐层制作空间网状框架的每层框架,直至完成所述空间网状框架的整体制作;

33.s5.在步骤s4形成的空间网状框架的周围外侧安装封闭板单元,将封闭板单元与空间网状框架周围外侧的立柱和/或横梁连接,制作封闭空间网状框架周围的周围封闭板,周围封闭板底部与s3制作的底部封闭板连接,实现对空间网状框架的周围与底部的封闭,最终形成密封水池体;

34.s6.在步骤s5形成的密封水池体的内部,按工艺设计的要求安装分隔板单元,将分隔板单元与密封水池体内的空间网状框架的立柱和/或横梁连接,制作分隔板,使密封水池体内部形成若干水处理功能区;

35.s7.在步骤s6完成的水处理构筑物上安装配套装置,以实现水处理工艺的功能。

36.与现有技术相比,本发明的有益效果是:结构简单,采用的框架部件、封闭板单元和分隔板单元厚度较小、尺寸较小,从而材料用量很少,极大地降低了制作建造费用。由于部件采用的金属材料韧性较好,可以取消钢筋混凝土构筑物所需要的对地基的处理,基础建造简单,可以极大地降低基础的建造费用,整体建造费用可低于钢筋混凝土水处理构筑物的建造费用。而且,所采用的s304不锈钢的卫生性能、加工质量、抗渗漏、抗伸缩(热胀冷缩、基础不均匀沉降所致)等性能,明显好于钢筋混凝土。特别是比钢筋混凝土构筑物极大

地减少了占地面积,施工需要的场地较小,施工安装对环境影响较小,能够解决施工场地、占地紧张问题。

37.本发明还提供该构筑物的建造方法,采用框架部件、封闭板单元及分隔板单元在工厂内加工制作,然后在安装现场连接,或者根据运输条件、现场情况,将一部分框架部件、封闭板单元及分隔板单元在工厂内连接形成框架模块、封闭板模块及分隔板模块,以及框架部件与封闭板单元连接在一起的封闭板组合模块,以及框架部件与分隔板单元连接在一起的分隔板组合模块,再将这些模块运输到安装现场进行装配连接,最终完成构筑物的建造。这种建造方式能够极大提高水处理构筑物的建造精度,很好解决某些构筑物要求制作精度高,一般钢筋混凝土施工难以满足要求的难题。尤其是能够极大提高建造效率,缩短施工工期,减少室外作业施工,以及钢筋混凝土施工对周围环境的影响;实现低碳、绿色、环保的施工理念。

附图说明

38.图1为本发明的实施例1装配组合式絮凝沉淀过滤给水处理装置立体示意图;

39.图2为本发明的实施例1装配组合式絮凝沉淀过滤给水处理装置空间网状框架立体示意图;

40.图3a为本发明实施例1的空间网状框架的正/背面外侧框架示意图;

41.图3b为本发明实施例1正/背面外视图;

42.图4a-图4e为本发明的框架部件的连接节点示意图;

43.图5a-图5c为本发明的封闭板单元与分隔板单元安装示意图;

44.图6-图16e为本发明的实施例1的部分设计图;

45.图17a为本发明的实施例2装配组合式cast污水处理装置空间网状框架立体示意图;

46.图17b为本发明的实施例2装配组合式cast污水处理装置立体示意图;

47.图18a-20d为本发明的实施例2的部分设计图。

具体实施方式

48.下面结合附图和具体实施例对本发明进行进一步的说明。值得注意的是,这些具体实施例仅为本发明代表性之具体实施例,其中所举例之特定方法、装置、条件、材质等并非用以限定本发明或对应之具体实施例。此为,图中各装置仅用于表达其相对位置且未按其实际比例绘述,合先叙明。本方案中所述的连接方式优选为焊接,也可为螺栓连接或铆接等。

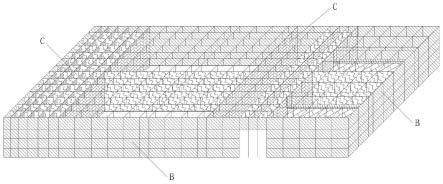

49.一种装配组合式水处理构筑物即装配组合式絮凝沉淀过滤给水处理装置,如图1至图3所示,包括空间网状框架a、封闭板b和分隔板c,所述封闭板b与所述空间网状框架a的外侧和底部的横梁和/或立柱相连接形成密封水池体,确保构筑物充满水时不产生渗漏;所述分隔板c安装在所述空间网状框架a内,与空间网状框架a上的横梁和/或立柱连接,将所述密封水池体按水处理工艺要求分隔成若干不同处理功能的水处理功能区。

50.所述空间网状框架a是由若干预制的立柱与若干预制的横梁连接形成的空间网状结构,具有受力性能好,结构牢固的特点,特别是整体构造抗拉性能强。其中,所述立柱可以

包括主立柱1和次立柱2;所述横梁可以包括主梁3和次梁4。构筑物内蓄水后具有比较大水压作用在封闭板b与分隔板c上,封闭板b和分隔板c与空间网状框架a上的立柱和/或横梁连接,从而将水压力传递到空间网状框架a上,通过结构受力计算,空间网状框架a完全可以抵御水对封闭板b和分隔板c的压力;空间网状框架a对封闭板b和分隔板c产生的拉力与水产生的压力,达到受力平衡。所述空间网状框架a是水处理构筑物的受力结构,具有对封闭板b和分隔板c支撑、固定以及牵拉的作用。

51.所述封闭板b与所述空间网状框架a的周围外侧和底部的立柱和/或者横梁连接,对所述空间网状框架a的周围外侧和底部进行密封构成密封水池体,并确保密封水池体内充满水后不产生渗漏。所述封闭板b和分隔板c均分别由预制的封闭板单元、分隔板单元连接组成。其中,所述封闭板单元、分隔板单元、立柱以及横梁均采用工厂预制生产,形成标准化的组装部件。

52.实际生产建造中,封闭板b包括封闭空间网状框架四周的周围封闭板和封闭空间网状框架底部的底部封闭板,所述周围封闭板围闭在所述空间网状框架a的周围外侧,所述底部封闭板围闭在所述空间网状框架a的底部,所述底部封闭板与所述周围封闭板通过立柱和/或横梁连接在一起,或者相互连接在一起,形成整体密封的密封水池体。上述各部件的连接方式可以是焊接。其中,所述底部封闭板可以是由钢筋混凝土浇筑而成的基础底板,采用钢筋混凝土基础底板替代金属材质的底部封闭板,可以节省金属制作材料,降低建造成本。所述空间网状框架a的立柱的底端可以预埋固定在钢筋混凝土基础底板中,这样可以形成空间网状框架a的侧面与预制的封闭板单元连接,制作的周围封闭板,其底部固定在用钢筋混凝土浇筑形成的基础底板上,所述周围封闭板与基础底板连接形成密封水池体,由此形成两个可以根据实际情况选择的池体建造方案。所述分隔板c安装于所述空间网状框架a的内部,将分隔板单元与空间网状框架a内的立柱和/或横梁连接,以及与钢筋混凝土基础底板的预埋连接,形成对所述空间网状框架a内部空间的分隔,实现将所述密封水池体分隔成若干水处理功能区,比如给水处理的絮凝、沉淀以及过滤等功能区,或者污水处理生化、沉淀区等。

53.进一步的,所述空间网状框架a由框架部件搭建而成,所述框架部件采用材质为金属或合金,可以是方管、t型钢、槽钢、h型钢或角钢等,制作成满足连接需要和施工安装便利的形状,可以在工厂内预制加工制作。所述封闭板b和分隔板c为金属或合金薄板,制作成满足连接需要和施工安装便利的形状,也可以在工厂内加工预制。

54.所述封闭板b和分隔板c连接在所述空间网状框架a周围外侧和/或底部以及内部。所述封闭板b和分隔板c与空间网状框架a连接方式可以是焊接、铆接以及螺栓连接等。构成水处理构筑物密封水池体的封闭板b,即包围构筑物的底及周围外侧的封闭板,对构筑物产生密封作用,确保构筑物内充满水时不产生渗漏;构成水处理构筑物内部功能区的分隔板c,对构筑物密封水池体内部空间进行分隔,形成满足水处理工艺要求的各种功能池体构造,并通过设置水流通道等,可以灵活地满足给水处理或者污水处理工艺的要求。本技术构造的密封水池体能够达到最佳受力效果,且材料用量最少,可以极大地降低材料及施工成本。密封水池体在保证结构强度的情况下,可以低于采用钢筋混凝土的建造费用,实现低碳、绿色环保的目的。由于封闭板b、分隔板c和空间网状框架a所用的材料厚度可以很小,仅为混凝土壁板(池壁)厚度的百分之一左右,从而使同样处理规模的水处理构筑物,可以极

大减少构筑物整体占地面积。同时,根据处理工艺需求设置的功能区是通过金属、合金材料连接构成,进一步减少构筑物内部的占地面积。相同处理条件需求下,本发明所述构筑物比钢筋混凝土构筑物减少的占地面积可以达到30-50%。

55.进一步的,所述封闭板b和分隔板c分别由若干封闭板单元和分隔板单元连接组成。所述封闭板单元和分隔板单元优选不锈钢或不普通钢薄板。相邻的封闭板单元和分隔板单元可以通过焊接或其他方式连接形成整体的封闭板b和分隔板c。具体的,所述封闭板单元可以固定在所述空间网状框架a的立柱和/或横梁上,可以是焊接或者通过连接部件进行固定。本技术所述的技术方案可以灵活在所述空间网状框架a的外侧周围、底部或者内部,组装不同尺寸要求的封闭板b和/或分隔板c。

56.进一步的,所述框架部件为采用厚度(壁厚)为2-6mm,长度为500-12000mm的金属或合金材料制作的方管、角钢、t型钢等,在工厂预制加工制作。优选的,所述框架部件的厚度(壁厚)为2-4mm,长度为1000-9000mm,在满足充满水运行的强度要求同时,最大限度节约成本和最大程度的提高施工便利性。所述框架部件也可以采用不锈钢材质或者普通钢材质;在所述普通钢材质框架部件的表面设置防腐、防锈涂层,用于防腐蚀,以提高使用寿命。

57.所述封闭板单元和分隔板单元的厚度为1-5mm,宽度为500-1550mm,长度为500-20000mm。优选的,所述封闭板单元和分隔板单元的厚度为1-3mm,宽度为1150-1450mm,长度为1150-6000mm,在满足充满水运行的强度要求同时,最大限度节约成本和最大程度的提高施工便利性。优选的,所述封闭板单元和分隔板单元采用不锈钢材质或者普通钢材质,在所述普通钢材质封闭板单元和分隔板单元的表面设置防腐、防锈涂层,用于防腐蚀,以提高使用寿命。

58.进一步的,如图3a所示,所述框架部件包括立柱和横梁,其中立柱包括主立柱1和次立柱2;横梁包括主梁3和次梁4。所述主立柱1、次立柱2、主梁3和次梁4可以是按照连接要求的形状及尺寸,在工厂内进行提前加工预制。

59.如图4a所示,在所述空间网状框架a的底部和顶部的转角处,相邻2根主梁3与主立柱1连接时,2根主梁3在同一水平面上相互垂直,且在端部以呈45

°

角的斜面通过焊接方式对接,主立柱1的底端或顶端连接在所述斜面对接处,可以是焊接的方式将主立柱1底端或顶端固定在所述斜面对接处两根主梁3的壁面,可以增强2根主梁3相互连接,同时可以确保主梁3与主立柱1之间相互连接的牢固性。

60.如图4c所示,在空间网状框架中部(底部、顶部除外)的转角处相邻2根横梁与立柱连接时,采用将2根横梁在同一水平面上,相互垂直,所述横梁的端部与立柱(主立柱1)的壁面焊接固定,将横梁与立柱连接在一起,通过立柱与横梁的连接,抵御构筑物充满水,运行中产生的拉力。

61.如图4b-4e所示,其他相邻2根以上的横梁(包括主梁3和/或次梁4)与立柱(包括主立柱1和/或次立柱2)连接时,在同一个水平面所有横梁(包括主梁3和/或次梁4)呈垂直90

°

角或者沿同一条直线方向,横梁(包括主梁3和/或次梁4)端部连接在立柱(包括主立柱1和/或次立柱2)的壁面上,使横梁与立柱连接在一起。如此连接能够保证横梁与立柱的连接在充满水或者水流动时,在受力作用下不会开裂、断接,且能够满足封闭板单元和/或分隔板单元焊接的需要,也可以便于增加加固部件,焊接在连接点上,对连接点进行加固焊接。

62.所述次立柱2和次梁4分别选用规格小于所述主立柱1和主梁3的材料。例如,如图

3a、图6所示,当主立柱1和主梁3选用40*40*4mm的方管,相应的,次立柱2和次梁4则可以选用30*30*3mm的方管,以达满足强度要求的同时,节省材料的目的。

63.如图5a所示,当在空间网状框架a上焊接底部封闭板时,在主立柱1和2根主梁3交汇连接处,所述封闭板单元与主立柱1的连接处设置有与主立柱1壁面相匹配的角部直角凹陷,具有角部直角凹陷的封闭板单元通过角部直角凹陷与所述主立柱1的壁面焊接固定,封闭板单元其他边缘部分分别与2根所述主梁3的上壁面焊接固定,这种连接方式能够确保结构牢固,且具有安装作业方便的优点。其中,具有角部直角凹陷的封闭板单元为根据设计要求预先在工厂预制。

64.如图5b所示,当在空间网状框架a的外侧安装周围封闭板时,直接将封闭板单元焊接在立柱(包括主立柱1和次立柱2)和/或横梁(包括主梁3和次梁4)的壁面上。

65.如图5c所示,当在空间网状框架a上安装分隔板c时,分隔板单元的边缘优选焊接在接近的立柱(优选是主立柱1)壁面的二分之一处,且部分分隔板单元设置有容纳横梁(包括主梁3和次梁4)的装配缺口,以便于在立柱与横梁交汇装配节点装配连接分隔板,提高装配效率和结构强度。

66.进一步的,所述封闭板单元、分隔板单元连接在空间网状框架a上时,封闭板单元、分隔板单元所连接的立柱和/或横梁构成的最小矩形格内,采用扁钢、角钢或圆钢,沿对角线交叉焊接将4个角处的连接点的立柱与横梁连接,并与封闭板单元、分隔板单元通过焊接的方式连接,进行加固。其中,圆钢的尺寸采用φ8-16mm,扁钢的尺寸采用3*30-5*50mm,角钢的尺寸采用20*3-40*5mm。

67.进一步的,所述分隔板c在封闭板b形成的所述密封水池体的内部按水处理工艺设计需求分隔出与相应处理工艺相匹配的水处理功能区,所述水处理功能区可以包括絮凝池、沉淀池、气浮池、过滤池、sbr池、生化反应池、污水处理初级沉淀池、生化池、二沉池等。各个水处理功能区的设置整体上实现满足水处理工艺要求。

68.进一步的,本技术所述水处理构筑物还包括有进水管,所述进水管穿过封闭板预设的开孔与水处理功能区连接。所述进水管可以焊接固定在空间网状框架a的立柱和/或横梁上。所述进水管与封闭板b和/或分隔板c之间为焊接固定和密封。

69.进一步的,所述水处理构筑物上还包括有出水装置(如出水集水槽或滗水器等),所述出水装置通过框架部件固定安装在所述空间网状框架a上,所述出水装置可以为出水管,所述出水管通过封闭板b预设的通孔,出水管与所述通孔焊接加固、密封。

70.进一步的,所述水处理构筑物内还根据处理工艺要求设置如刮泥机、吸泥机、絮凝填料、沉淀斜板、滤板、排泥管、排泥阀、曝气装置或搅拌装置等配套装置,所述配套装置可以是通过连接件固定在空间网状框架a的立柱和/或横梁上,当强度不能满足要求时,需进行加固或/和采用较大规格的立柱和/或横梁,当所述配套装置需要伸出构筑物与外面管道或者渠连接时,连通管通过封闭板b预设的开孔焊接密封、固定。

71.所述空间网状框架a、封闭板b和分隔板c选用金属材料预制,相对于钢筋混凝土结构的相应部位,厚度仅仅是钢筋混凝土材料的百分之一左右,可以有效的提高空间利用率。同时通过在空间网状框架a内设置分隔板c构成满足水处理工艺要求的各个水处理功能区,最终形成多功能组合式水处理构筑物。

72.本发明多功能组合式水处理构筑物相对于钢筋混凝土构造,能够减少整体占地面

积30-50%,可以很好解决自来水厂和污水厂改造、升级、扩建以及新建时存在的用地不足的问题,极大地促进自来水厂、污水厂的改造、升级、扩建以及新建。此外,本技术采用的框架部件、封闭板单元和分隔板单元的厚度较小,从而材料用量很少,能极大地降低建造投入的资金成本。由于金属材料的韧性较好,可以节约对地基的处理费用,基础建造费用也极大降低,整体建造费用可低于钢筋混凝土结构的建造费用;由于建造材料的用量大幅度减少,实现了低碳、绿色环保的生产理念。

73.基于上述一种装配组合式水处理构筑物构造上,本发明还提供一种装配组合式水处理构筑物的建造方法,其包括的步骤如下:先在工厂内预制框架部件、封闭板单元和分隔板单元,再将预制的所述框架部件、封闭板单元和分隔板单元运输到构筑物安装现场,在安装现场进行焊接,形成水处理构筑物整体。

74.进一步的,根据运输条件和现场情况,可在工厂内将若干所述框架部件焊接成预制框架模块;或者将若干封闭板单元焊接成预制封闭板模块,若干分隔板单元焊接成预制分隔板模块;然后运输到安装现场,进行焊接,形成水处理构筑物整体。可以将预制封闭板模块与封闭板单元、预制框架模块、框架部件进行连接,先制作底部封闭板及第一层框架,在制作完成的底部封闭板及其连接的第一层框架上,将预制框架模块、框架部件和/或预制分隔板模块、分隔板单元进行连接,形成空间网状框架a、分隔板c,再将封闭板模块、封闭板单元连接在空间网状框架的四周框架上,制作周围封闭板,最终形成装配组合式水处理构筑物。

75.进一步的,若干封闭板单元、分隔板单元与若干框架部件(包括立柱和横梁);或者若干预制封闭板模块、预制分隔板模块与预制框架模块或者框架部件;预先在工厂内焊接在一起,形成预制封闭板组合模块与预制分隔板组合模块,然后将预制封闭板组合模块、预制分隔板组合模块、预制封闭板模块、预制分隔板模块、预制框架模块、封闭板单元、分隔板单元、框架部件运输到安装现场进行装配焊接。可以将封闭板组合模块、框架模块、封闭板模块、框架部件、封闭板单元,装配连接成空间网状框架的第一层框架与底部封闭板;进一步在已制作完成的底部封闭板与第一层框架的四周边缘预留的位置,安装封闭板组合模块、框架模块、封闭板模块、框架部件、封闭板单元,形成周围封闭板与空间网状框架的周围外侧框架;然后,在已制作完成的底部封闭板与第一层框架的内部预留的位置,安装框架模块、分隔板组合模块、分隔板模块、框架部件、分隔板单元,并与已制作完成的周围封闭板及其连接的外侧框架相连接,最终空间网状框架、封闭板、分隔板,形成完整的水处理构筑物,可以实现预制及现场施工同步,有效的提高施工效率与建造精度。

76.通过在工厂内焊接部分上述预制模块,与现场施工相配合的建造方式,能够极大提高建造精度,很好解决某些构筑物要求制作精度高,一般施工难以满足要求的难题。尤其是,能够极大提高建造效率,缩短施工工期,减小施工所需场地面积,减少室外作业施工时间周期,以及减少混凝土施工对周围环境的不良影响。

77.进一步的,本发明所述装配组合式水处理构筑物的建造方法包括的具体步骤如下:

78.s1.在水处理构筑物的安装现场,按照装配组合式水处理构筑物的设计图进行地基处理,浇筑钢筋混凝土安装基础。

79.s2.在上述安装基础上,先将工厂内预制的框架部件连接成空间网状框架a的第一

层框架(即底部框架);可以在工厂内先将框架部件焊接成框架模块,然后运输至现场连接,形成所述空间网状框架a的第一层框架(即底部框架)。所述框架部件,需要在工厂预制时,制作成满足连接所需要的形状;

80.s3.将封闭板单元与步骤s2形成的第一层框架通过焊接等方式,将封闭板单元与第一层框架的横梁相连接,制作底部封闭板,即密封水池体的封闭底部(水处理构筑物的底)。其中,若干所述封闭板单元可以先在工厂内组装焊接形成预制封闭板模块,再运输至现场,进行连接,形成完整的底部封闭板。也可以采用在工厂内将封闭板单元、封闭板模块与框架部件和/或框架模块,组装在一起,制成封闭板组合模块,再运输到构筑物安装现场进行组装,制作空间网状框架的第一层框架与底部封闭板。

81.在制作所述封闭板单元、封闭板模块或者封闭板组合模块时,需要满足与第一层框架的横梁的连接,空间网状框架的立柱与第一层框架的横梁的连接,即完成安装空间网状框架的立柱,以及安装配套装置等要求的形状,且留好焊接的相应安装位置,如上述的装配缺口、凹陷构造等。

82.s4.在步骤s3形成的底部封闭板和第一层框架上,按照先安装立柱(包括主立柱1和次立柱2),再安装横梁(包括主梁3和次梁4)的顺序,先将空间网状框架的立柱(包括主立柱1和次立柱2),连接在空间网状框架的第一层框架的横梁上预留的安装位上,再将第二层框架的横梁,与立柱连接,制作第二层框架,逐层将横梁与立柱连接,制作空间网状框架的每层框架,直至完成所述空间网状框架的整体制作。为了提高装配效率,可以将若干所述框架部件在工厂内预制成预制框架模块,然后再运输至安装现场进行组装,制作空间网状框架。

83.s5.在步骤s4形成的空间网状框架a的周围外侧安装封闭板单元,将封闭板单元与空间网状框架a的周围外侧的立柱和/或横梁相连接,形成周围封闭板,所述周围封闭板与底部封闭板共同实现对空间网状框架的周围外侧与底部的封闭,形成密封水池体,并确保水处理构筑物内充满水时不产生渗漏。其中,若干所述封闭板单元,可以预先在工厂内组装成预制封闭板模块,然后再运输到现场进行安装;所述封闭板单元可以是焊接在空间网状框架四周外侧的立柱和/或横梁上。若干所述封闭板单元与若干框架部件可以预先在工厂连接在一起,形成封闭板组合模块,然后再运输到现场,安装在空间网状框架的周围外侧预留的安装位上,形成周围封闭板与周围外侧框架。

84.s6.在步骤s5形成的密封水池体的内部,按工艺设计的要求安装分隔板,使密封水池体内部形成若干水处理功能区,以满足水处理工艺的运行要求。所述分隔板可以是由分隔板单元焊接固定在所述空间网状框架内的立柱和/或者横梁上组成。

85.若干所述分隔板单元可以事先预制成分隔板模块,若干分隔板单元、预制分隔板模块与框架部件和/或框架模块连接,预制成分隔板组合模块,然后再运输到安装现场进行装配连接。在已安装制作完成的底部封闭板与第一层框架上,预留好的安装位置,先装配预制分隔板组合模块,再连接框架模块或框架部件,同时在空间网状框架的周围外侧预留装配封闭板组合模块的位置,最终完成空间网状框架(预留装配周围封闭板组合模块位置)与分隔板的制作。进一步的,在空间网状框架的周围外侧,预留的位置,安装封闭板组合模块,最终完成水处理构筑物的建造。

86.其中,步骤s5中的所述封闭板和步骤s6中的分隔板,其连接所采用的封闭板单元

和分隔板单元的厚度,可随其所在所述空间网状框架的位置高度逐渐缩小,以节约材料和建造成本。优选的,封闭板单元和分隔板单元的厚度在第1-2层框架间、第2-3层框架间可采用3mm,在第3-4层框架间、第4-5层框架间可采用2mm,因为水的压强随着深度的增加而增加,处于水处理构筑物上的封闭板、分隔板,所受到的水压力会随着构筑物的高度的增加而渐渐减小,因此上层的封闭板和分隔板,可选择厚度较小的,这样可在保证水处理构筑物整体强度的情况下,起到节省材料的目的。

87.s7.在步骤s6完成的水处理构筑物上安装配套装置,以实现水处理工艺的功能。所述配套装置与空间网状框架的横梁和/或立柱连接,将配套装置固定安装在空间网状框架上;需要伸出构筑物之外或与外部连接的配套装置,通过事先在封闭板单元上的开孔,在开孔处焊接进行密封。当框架强度不能满足安装配套装置要求时,对框架进行加固,或者/和采用较大规格立柱、横梁。其中,所述配套装置包括给水处理工艺中的进出水管、絮凝填料、斜板斜管、出水集水槽、阻流板、刮泥装置、滤板等,污水处理工艺中的进出水管、曝气装置、搅拌装置以及滗水装置等。

88.进一步的,可采用工厂制作完成的所述预制框架模块、预制封闭板模块、分隔板模块以及封闭板组合模块、分隔板组合模块,在步骤s1制作完成的安装基础上,将预制框架模块、预制封闭板模块、预制分隔板模块、预制封闭板组合模块、预制分隔板组合模块、框架部件、封闭板单元和/或分隔板单元进行连接。首先将预制封闭板组合模块、封闭板单元和框架部件,进行装配连接制作形成水处理构筑物空间网状框架的第一层框架即底部框架与底部封闭板;然后在底部封闭板与第一层框架上的预留位置上,将预制分隔板组合模块、预制框架模块、分隔板单元、框架部件,连接在第一层框架的横梁与底部封闭板上,并在空间网状框架的周围外侧,预留周围预制封闭板组合模块装配位置,完成空间网状框架(预留周围预制封闭板组合模块装配位置)与分隔板的制作;再连接周围封闭板组合模块,即将预制封闭板组合模块、封闭板单元、框架部件,装配在已制作完成的空间网状框架的预留周围预制封闭板组合模块装配位置上,形成周围封闭板与周围外侧框架,最终完成装配组合式水处理构筑物主体的建造。

89.进一步的,分隔板c的安装需按水处理工艺要求,满足工艺设计要求;封闭板b与分隔板c的密封,采用封闭板单元与分隔板单元之间的焊接,以及通过框架部件的焊接,进行密封封闭。

90.本技术所述方法能够极大提高水处理构筑物的建造精度,很好解决某些构筑物要求制作精度高,一般钢筋混凝土施工难以满足要求的问题;尤其是能够极大提高建造效率,缩短施工工期,减少施工所需场地,减少室外作业施工,以及混凝土施工对周围环境的影响。

91.下面结合已经应用的实施例对本发明进行进一步的验证说明。

92.实施例1

93.本实施例为自来水厂净化给水处理构筑物,设计处理水量5.0万m3/d,自用水量5%,通过采用装配组合式水处理构筑物,按上述水处理构筑物的构造及建造方法,通过空间网状框架、封闭板以及分隔板,制作建造絮凝、沉淀、过滤区,将絮凝、沉淀、过滤功能池组合在一起,相互连接构成一个整体,即构成:装配组合式絮凝沉淀过滤给水处理装置,以减少占地面积,提高施工建造效率,节省工期,降低造价。

94.装配组合式絮凝沉淀过滤给水处理装置,总长46.75m,宽35m,高5.4m。由2格絮凝池、2格沉淀池、4格v型滤池组成。底面高出地面0.5m;底部地下3.5m设置清水池(也可以不将清水池设在下面)。装配组合式絮凝沉淀过滤给水处理装置,分隔板c将内部分隔有:

95.(1)絮凝区:长(沿水流方向)6.95m,宽(垂直水流方向)35m,高5.4m;采用网格絮凝,絮凝时间18分钟;

96.(2)沉淀区:长(沿水流方向)26.25m,宽(垂直水流方向)35m,高5.4m;采用侧向流斜板沉淀;沉淀时间43分钟;

97.(3)过滤区:采用v型滤池过滤;长(沿水流方向)13.55m,宽(垂直水流方向)35m,高5.4m;速度6.1m/h。

98.图1-3b和图6-16e为处理水量5.0万m3/d装配组合式絮凝沉淀过滤给水处理装置,其对称一半的示意图与部分设计图(1格絮凝池、1格沉淀池、2格v型滤池)。

99.建造方法的步骤如下:

100.首先,制作空间网状框架a的框架部件。框架部件分为:主铅垂支撑立柱(即主立柱1,规格为40*40*4mm的s304不锈钢方管,长度优选为5320mm)、次铅垂支撑立柱(即次立柱2,规格为30*30*3mm的s304不锈钢方管,长度优选为5320mm)、主水平牵拉支撑梁(即主梁3,规格为40*40*4mm的s304不锈钢方管,长度优选为900mm、1050mm、1210mm、1300mm、1400mm或2200mm)、次水平牵拉支撑梁(即次梁4,规格为30*30*3mm的s304不锈钢方管,长度优选为900mm、1050mm、1210mm、1300mm、1400mm或2200mm)。空间网状框架a主要采用40*40*4mms304不锈钢方管、30*30*3mm的s304不锈钢方管加工制作。

101.接着,制作封闭板单元和分隔板单元,均采用厚度为1-3mm,宽度优选为1220mm或1720mm,长度优选为2500mm、4650mm、5000mm、7850mm、8840mm或8800mm的s304不锈钢板加工制作。

102.上述框架部件、封闭板单元和分隔板单元,按照满足连接要求的形状,在工厂内加工制作。也可将框架部件、封闭板单元、分隔板单元在工厂内连接成框架模块、封闭板模块、分隔板模块、封闭板组合模块以及分隔板组合模块。

103.最后,在安装现场,按照装配组合式絮凝沉淀过滤给水处理装置的尺寸,在地下浇筑好的清水池上,浇筑好钢筋混凝土安装基础,标高高出地面0.5m。将在工厂内预制加工完成的装配组合式絮凝沉淀过滤给水处理装置的装配部件、模块,运输至安装现场,在浇筑好的安装基础上进行装配连接。

104.现场装配连接步骤如下:

105.第一步,装配连接如图6所示装配组合式絮凝沉淀过滤给水处理装置的空间网状框架a的第一层框架(底部框架)。按图4-5所示的连接及其他连接要求的形状,在工厂制作完成的空间网状框架a的框架部件,将其中的主梁3(为40*40*4mm的s304不锈钢方管)、次梁4(为30*30*3mm的s304不锈钢方管),装配连接(本实施例中的连接方式优先采用焊接工艺)成空间网状框架a的第一层框架(即底部框架)。

106.第二步,装配连接如图7所示装配组合式絮凝沉淀过滤给水处理装置的底部封闭板。采用按图4-5所示连接及其他连接要求的形状在工厂制作完成的封闭板单元或者预制封闭板模块,与第一步制作完成的空间网状框架a的第一层框架(底部框架)上的框架部件相连接,即与主梁3和/或次梁4相焊接,制作完成水处理构筑物的底部封闭板,即水处理构

筑物的底。封闭板单元或封闭板模块,被连接在框架部件的上部,封闭板单元或封闭板模块的形状需按照满足与空间网状框架a的主立柱1和/或次立柱2与第一层框架的主梁3和/或次梁4焊接的要求进行制作。

107.第三步,装配连接如图2和图8所示装配组合式絮凝沉淀过滤给水处理装置的空间网状框架(除第一层框架外剩余部分空间网状框架)。采用按图4-5所示连接要求的形状在工厂制作完成的框架部件,在已制作完成的装配组合式絮凝沉淀过滤给水处理装置的底部封闭板和第一层框架上,将主立柱1(为40*40*4mm的s304不锈钢方管)、次立柱2(为30*30*3mm的s304不锈钢方管),连接在已制作完成的底部封闭板与第一层框架上的主梁3和次梁4的上预留的安装位,同时将立柱与封闭板连接在一起。再将主梁3和/或次梁4与已经安装完成的立柱(主立柱1、次立柱2)进行连接,制作第2层框架,依次制作空间网状框架的第3、4、5(顶)层框架,完成装配组合式絮凝沉淀过滤给水处理装置空间网状框架a的整体制作。

108.第四步,装配连接如图9所示装配组合式絮凝沉淀过滤给水处理装置四周的周围封闭板。利用按图4-5所示连接及其他连接要求的形状在工厂制作完成的封闭板单元或封闭板模块,在第1-2层框架间和第2-3层框架间采用3mm厚度的不锈钢板,在第3-4层框架间、第4-5层框架间采用2mm厚度的不锈钢板,将封闭板单元或封闭板模块,连接在已制作完成的空间网状框架a的周围外部框架上,即将封闭板单元或封闭板模块与空间网状框架a的周围外部框架上的立柱和/或横梁连接,完成装配组合式絮凝沉淀过滤给水处理装置周围封闭板的制作,形成周围与底部的封闭板,对装配组合式絮凝沉淀过滤给水处理装置进行密封封闭,确保装配组合式絮凝沉淀过滤给水处理装置内的水不产生渗漏。由于底部水深最大,越往顶部水深越小,从而侧壁受力越小。因此,1-2和2-3层框架间采用厚度较大3mm厚的封闭板单元或封闭板模块,3-4和4-5层框架间采用厚度较小的2mm厚的封闭板单元或封闭板模块,既确保受力满足强度要求,又确保材料用量最小,造价最低。

109.第五步,利用按图4-5所述连接及其他连接要求的形状在工厂加工完成的分隔板单元或分隔板模块,在第1-2层框架间和第2-3层框架间采用3mm厚度的不锈钢板,在第3-4层框架间和第4-5层框架间采用2mm厚度的不锈钢板,将所选定的分隔板单元或分隔板模块连接(可以是通过焊接方式)在空间网状框架a的内部框架部件(主立柱1、次立柱2、主梁3、次梁4)上,并与周围和底部封闭板连接形成密封,可采用相互直接连接,也可采用通过框架部件间接连接,实现对内部水流的密封、分隔,构成构筑物内部空间水流通道,形成水处理构筑物内部构造,满足水处理工艺的运行要求。

110.第六步,装配组合式絮凝沉淀过滤给水处理装置的配套装置的安装。具体的,如图10所示,给出了装配组合式絮凝沉淀过滤给水处理装置的进水管101安装图,采用2条40*40*4大方管a水平横向与主立柱连接,将进水管101与所述大方管a焊接。

111.如图11所示,装配组合式絮凝沉淀过滤给水处理装置沉淀区出水集水槽102安装图,采用2条30*30*3小方管b,水平横向与立柱连接,将集水槽102侧面与立柱焊接,将集水槽102底部、顶部分别与所增加的2条水平横向小方管b焊接固定,安装沉淀区出水集水槽102。

112.如图12所示,给出了装配组合式絮凝沉淀过滤给水处理装置沉淀区阻流板103安装图,为沉淀区横向(标准)断面右视图,采用1条40*40*4大方管a,水平横向与立柱焊接,将阻流板103顶部与所增加的1条水平横向大方管a,以及空间网状框架内部横梁和/或立柱相

连接,进行固定阻流板103。

113.如图13所示,给出了装配组合式絮凝沉淀过滤给水处理装置沉淀区出水穿孔花墙104和出水集水槽102组合安装图,采用3条30*30*3小方管b,水平横向与立柱焊接,将出水集水槽102底和顶与所增加的2条水平横向小方管b相焊接,将出水集水槽102的侧面与立柱焊接,所增加的第3条小方管b,在穿孔花墙开孔104底部和水平横向与立柱焊接固定,进行给水处理构筑物沉淀区集水槽102安装,同时进行沉淀区出水穿孔花墙104的加固。

114.如图14所示,给出了装配组合式絮凝沉淀过滤给水处理装置沉淀区刮泥机105和排泥管106安装图,采用40*40*4大方管a,水平横向与立柱焊接相连,将刮泥机105的转向轮和驱动轴装配连接在所增加的水平横向40*40*4大方管a上,进行刮泥机105的装配连接,确保刮泥机平稳运行;采用1条40*40*4大方管a连接在第一层框架的2条主梁3上,再将2条40*40*4大方管a顶端与第二层框架最外侧的主梁连接、底端与增加的与第一层框架2条主梁连接的大方管a连接,构成2条倾斜大方管a,将排泥管106夹在中间,将排泥管侧壁与2条倾斜大方管a侧壁连接,再在排泥管底部水平连接1条大方管a,其两端与2条倾斜大方管a连接,将排泥管106与2条倾斜大方管a及底部大方管a连接在一起;同时,在最外侧框架,将2条大方管a与第一、第二层框架间的主立柱连接,再将排泥管夹在中间,将封闭板开孔,排泥管通过开孔,伸出外部,再将2条大方管、封闭板、排泥管相互连接在一起。对排泥管进行两处连接固定,并进行封闭密封。

115.如图15a-15b所示,图15a为装配组合式絮凝沉淀过滤给水处理装置v型滤池左侧封闭板内视图,图15b为v型滤池右侧封闭板内视图,给出了装配组合式絮凝沉淀过滤给水处理装置过滤区的滤板201、v型进水槽202、反冲洗排水管203、反冲洗进水(过滤出水)管204、反冲洗进气管205的安装图。(1)采用若干条40*40*4大方管a,水平纵横2个方向与立柱焊接,形成滤板安装固定框架,将滤板201焊接在所增加的滤板安装固定框架上纵横2个方向的大方管a底部;同时,与立柱焊接,确保滤板201底部平整,确保反冲洗配气、配水均匀。(2)采用2条30*30*3小方管b分别水平、倾斜焊接在立柱上,再将v型进水槽202焊接在所增加的2条小方管b上,两端与滤池侧壁封闭板b焊接,对v型槽进行密封封闭,固定安装v型进水槽202。(3)在v型滤池左侧封闭板b上、位于反冲洗排水渠处开孔,将反冲洗排水管203插入开孔内,底部与所增加的滤板201所焊接固定的40*40*4大方管a和相应横梁壁面焊接,再采用1条40*40*4的大方管a水平横向与立柱焊接,将反冲洗排水管203顶部与所增加的水平横向大方管a焊接,中间部分与空间网状框架的主梁3焊接,封闭板b开孔边缘与反冲洗排水管203焊接密封,安装反冲洗排水管203。(4)在滤池右侧封闭板上、位于反冲洗进水管处开孔,将反冲洗进水(过滤出水)管204插入开孔内;采用3条40*40*4大方管a,水平横向与立柱3焊接,将反冲洗进水(过滤出水)管204底部与所增加的1条下部的水平横向大方管a焊接,将反冲洗进水(过滤出水)管204顶部与所增加的上部1条的大方管a焊接,另1条中部的所增加的大方管a与反冲洗进水(过滤出水)管204中部焊接,同时,将滤池封闭板开孔边缘与反冲洗进水管(过滤出水管)204管壁焊接密封,进行反冲洗进水(过滤出水)管204的安装和固定。(5)采用3条40*40*4大方管a,水平横向与立柱,并在滤池封闭板上、滤池反冲洗配气渠处开孔,将反冲洗气管205插入开孔内,将反冲洗进气管205底部、中部、顶部分别与所增加的3条水平横向大方管a连接,将反冲洗进气管壁与滤池封闭板开孔边缘连接,密封固定反冲洗进气管205。

116.进一步,为了提高水处理构筑物的制作建造效率与制作精度,可采用在工厂将部分框架部件、封闭板单元与分隔板单元连接在一起,制作出水处理构筑物的空间网状框架a、封闭板b、分隔板c的一部分,即预制框架模块、预制封闭板模块、预制分隔板模块;或者其组合的一部分,即框架部件与封闭板单元组合的封闭板组合模块、框架部件与分隔板单元组合的分隔板组合模块。然后,将这些预制模块运输至水处理构筑物安装现场,进行组装,形成水处理构筑物。根据运输要求与现场空间条件,尽可能在工厂制作,并尽可能制作较大尺寸的模块,以提高制作精度与效率。

117.如图16a和图16b所示,为封闭板组合模块,即底部封闭板边缘转角部的封闭板组合模块,将16a和16b图所示的模块连接在一起,则构成底部封闭板与第一层框架的一部分,即底部转角处的底部封闭板与第一层框架的一部分。

118.图16c和16d为絮凝区左周围封闭板组合模块图,将图16c和16d所示的周围封闭板组合模块连接在一起,并与已组装制作完成的底部封闭板与第一层框架上的横梁,以及已连接制作完成的没有安装外侧框架的空间网状框架上的横梁相连接,则制作完成絮凝区左周围封闭板与空间网状框架的左侧最外层框架。

119.图16e为沉淀区中部框架模块图。制作空间网状框架时,可将图16e所示预制模块,连接在空间网状框架中。

120.将工厂制作完成的装配模块,运输至安装现场,进行连接,完成给水处理构筑物的建造制作。

121.实施例2

122.建造制作装配组合式污水处理构筑物,cast生化污水处理池,即装配组合式cast污水处理装置,处理水量5万m3/d。

123.装配组合式cast污水处理装置,选择区的规格为长10m,宽35m,高5.4m,主反应区的规格为长40m,宽35m,高5.4m,共4座;配水渠1条;总长140m,宽1.25m,高1.25m。设计运行周期4小时,每日运行6个周期。

124.如图17a所示,为处理水量5.0万m3/d装配组合式cast污水处理装置的四分之一部分(对称)空间网状框架立体示意图;如图17b所示,为装配组合式cast污水处理装置的四分之一部分(对称)立体示意图;即1座主反应区、1座选择区,加四分之一配水渠。如图18a所示,为装配组合式cast污水处理装置的四分之一部分(对称)正面封闭板b图;如图18b所示,为装配组合式cast污水处理装置的四分之一部分(对称)内部框架图。

125.建造步骤如下:

126.首先,(1)制作空间网状框架a的部件。制作满足安装焊接要求形状的横梁和立柱部件,即制作用于主铅垂支撑的主立柱1(规格为40*40*4mm不锈钢方管)、次铅垂支撑的次立柱2(规格为30*30*3mm不锈钢方管)、主水平牵拉支撑的主梁3(规格为40*40*4mm不锈钢方管)、次水平牵拉支撑的次梁(规格为30*30*3mm不锈钢方管)。

127.(2)制作封闭板单元和分隔板单元。制作满足焊接要求形状的封闭板b单元和分隔板c单元,采用厚度为2mm或3mm的不锈钢板加工制作。

128.上述框架部件、封闭板单元和分隔板单元,在工厂内加工制作。

129.接着,在安装现场,按照装配组合式cast污水处理装置的设计,进行地基处理,浇筑钢筋混凝土安装基础,在钢筋混凝土安装基础上,利用上述预制完成的框架部件、封闭板

单元和分隔板单元,进行装配组合式cast污水处理装置的装配连接。

130.现场装配步骤如下:

131.第一步-第五步与实施例1雷同,此处不作赘述;

132.第六步,装配组合式cast污水处理装置的配套装置的安装与固定。具体的,如图18c所示,给出了污水处理后收集水的滗水器302和出水管301的安装、固定图;如图18d所示,给出了曝气装置的空气主管303、支管304和曝气盘305的安装图。

133.进一步,为了提高装配组合式cast污水处理装置的制作建造效率与制作精度,可采用在工厂内将部分的空间网状框架a的框架部件、封闭板单元与分隔板单元,装配连接在一起,制作出装配组合式cast污水处理装置的封闭板b、分隔板c、空间网状框架a的一部分,即封闭板b、分隔板c、空间网状框架a的装配模块,以及封闭板单元与框架部件、分隔板单元与框架部件装配组合连接在一起的封闭板组合模块和分隔板组合模块。再将这些模块运输至安装现场进行组装,制作完成装配组合式cast污水处理装置。根据运输要求与现场空间条件,尽可能在工厂制作尺寸更大的模块,以提高建造效率与建造精度。

134.如图19a-19b所示,为正面封闭板组合模块图,将这2个所述模块与已组装焊接形成的底部封闭板及其第一层框架上的主梁3、未安装外侧框架的空间网状框架a的水平牵拉的横梁,焊接,再将这2个所述模块焊接在一起,即可形成一个完整的正面封闭板与空间网状框架的正面框架;如图20a-20d所示,为底部封闭板组合模块图,如图将4个所述模块焊接在一起,即形成底部封闭板与第一层框架。由此,通过将在工厂内制作完成的模块,运输至安装现场,进行连接,组装成水处理构筑物,可以提高制作建造精度,提高制作建造效率。

135.以上所述者,仅为本发明的较佳实施例而已,当不能以此限定本发明实施的范围,即大凡依本发明申请专利范围及发明说明内容所作的简单等效变化与修饰,皆仍属本发明专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1