一种油渣分离装置的制作方法

1.本实用新型涉及油渣分离技术领域,具体的是一种油渣分离装置。

背景技术:

2.现有技术中,废水的油渣分离包含沉淀、过滤、降混、油水分离和脱色工序,这需要将废水在多个沉淀池或装置之间进行输送,且,只有在当前沉淀池内的水处理完成后才能进行下一次水的处理,效率较低,因此,本实用新型提出一种油渣分离装置。

技术实现要素:

3.为了克服现有技术中的缺陷,本实用新型实施例提供了一种油渣分离装置,以解决上述背景技术中提出的问题。

4.本申请实施例公开了:一种油渣分离装置,包括主框架,所述主框架上依次设有一号沉淀池、二号沉淀池和三号沉淀池,所述一号沉淀池、所述二号沉淀池和所述三号沉淀池的底部均设有排污口,所述排污口处设有电磁阀,所述二号沉淀池与所述一号沉淀池和所述三号沉淀池的连接处的均设有拦网固定板,所述拦网固定板上连接有拦网,所述二号沉淀池内跨设有油水分隔板,所述拦网固定板和所述油水分隔板的顶部均设有溢流口,所述油水分隔板位正对所述一号沉淀池的一面位于所述溢流口的下方位置设有集油槽,所述集油槽的一侧连通有伸出所述二号沉淀池的出油管,所述三号沉淀池远离所述二号沉淀池的一侧设有集水槽,所述集水槽的一侧连通有伸出所述三号沉淀池的出水口。

5.优选的,所述拦网固定板上设有开口,所述拦网挡住所述开口,所述拦网的边缘设有多个固定孔,所述拦网固定板上设有多个弹性固定柱,所述拦网通过所述弹性固定柱固定在所述拦网固定板上。

6.优选的,所述一号沉淀池、所述二号沉淀池和所述三号沉淀池均设置为倒锥形。

7.优选的,所述集油槽开口高出所述拦网的底端,所述集水槽的开口与所述集油槽的开口位于同一水平面内。

8.优选的,靠近所述一号沉淀池的拦网的孔径大于靠近所述三号沉淀池的所述拦网的孔径。本实用新型的有益效果如下:将原水注入到一号沉淀池内并加入混凝剂pac进行初步混合沉淀,初步沉淀后的混合液经所述拦网过滤掉大颗粒的悬浮物后流入所述第二沉淀池内,向所述二号沉淀池内入絮凝剂pam进一步反应沉淀进一步降低水体浊度,所述二号沉淀池内的水上升至所述集油槽的开口处时,位于水面上层的油溢进所述集油槽内,从而进行油水分离,经油水分离和降混后的水经拦网过滤后再流入三号沉淀池内,向三号沉淀池内加入脱色剂进一步与前池水进行混合沉淀从而对原水进行脱色,脱色后的水面上升至所述集水槽时会溢进所述集水槽内,并由所述出水口流出,从而使所述装置内的液面维持在一定高度,便于持续处理原水,提高工作效率。

9.为让本实用新型的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

10.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

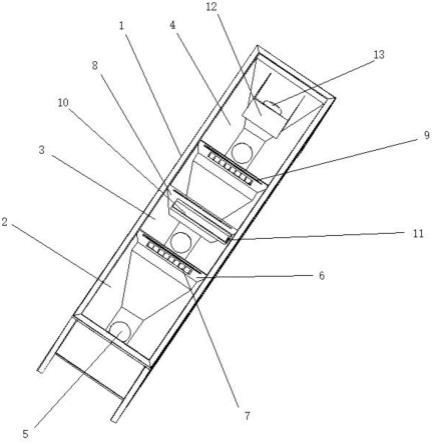

11.图1是一种油渣分离装置部分结构示意图。

12.图2是油水分隔板结构示意图。

13.以上附图的附图标记:1、主框架;2、一号沉淀池;3、二号沉淀池;4、三号沉淀池;5、排污口;6、拦网固定板;7、拦网;8、油水分隔板;9、溢流口;10、集油槽;11、出油管;12、集水槽;13、出水口;14、弹性固定柱。

具体实施方式

14.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

15.参阅图1至图2,一种油渣分离装置,包括主框架1,所述主框架1上依次设有一号沉淀池2、二号沉淀池3和三号沉淀池4,所述一号沉淀池2、所述二号沉淀池3和所述三号沉淀池4的底部均设有排污口5,所述排污口5处设有电磁阀,所述二号沉淀池3与所述一号沉淀池2和所述三号沉淀池4的连接处的均设有拦网固定板6,所述拦网固定板6上连接有拦网7,用于对大颗粒悬浮物以及杂质进行拦截隔离,所述二号沉淀池3内跨设有油水分隔板8,所述拦网固定板6和所述油水分隔板8的顶部均设有溢流口9,所述油水分隔板8位正对所述一号沉淀池2的一面位于所述溢流口9的下方位置设有集油槽10,所述集油槽10的一侧连通有伸出所述二号沉淀池3的出油管11,所述三号沉淀池4远离所述二号沉淀池3的一侧设有集水槽12,所述集水槽12的一侧连通有伸出所述三号沉淀池4的出水口13。

16.所述拦网固定板6上设有开口,所述拦网7挡住所述开口,所述拦网7的边缘设有多个固定孔,所述拦网固定板6上设有多个弹性固定柱14,所述拦网7通过所述弹性固定柱14固定在所述拦网固定板6上,从而便于所述拦网7的安装和更换。

17.所述一号沉淀池2、所述二号沉淀池3和所述三号沉淀池4均设置为倒锥形,可以有效的对混凝以及絮凝后的杂质进行收集提高收集效率。

18.所述集油槽10开口高出所述拦网7的底端,所述集水槽12的开口与所述集油槽10的开口位于同一水平面内。

19.靠近所述一号沉淀池2的拦网7的孔径大于靠近所述三号沉淀池4的所述拦网7的孔径,分级过滤,增强过滤效果。

20.本申请实施例的有益效果如下:将原水注入到一号沉淀池2内并加入混凝剂pac进行初步混合沉淀,初步沉淀后的混合液经所述拦网7过滤掉大颗粒的悬浮物后流入所述第二沉淀池内,向所述二号沉淀池3内入絮凝剂pam进一步反应沉淀进一步降低水体浊度,所述二号沉淀池3内的水上升至所述集油槽10的开口处时,位于水面上层的油溢进所述集油槽10内,并由所述出油管11流出,从而进行油水分离,经油水分离和降混后的水经拦网7过

滤后再流入三号沉淀池4内,向三号沉淀池4内加入脱色剂进一步与前池水进行混合沉淀从而对原水进行脱色,脱色后的水面上升至所述集水槽12时会溢进所述集水槽12内,并由所述出水口13流出,从而使所述装置内的液面维持在一定高度,便于持续处理原水,提高工作效率。

21.本实用新型中应用了具体实施例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

技术特征:

1.一种油渣分离装置,其特征在于:包括主框架,所述主框架上依次设有一号沉淀池、二号沉淀池和三号沉淀池,所述一号沉淀池、所述二号沉淀池和所述三号沉淀池的底部均设有排污口,所述排污口处设有电磁阀,所述二号沉淀池与所述一号沉淀池和所述三号沉淀池的连接处的均设有拦网固定板,所述拦网固定板上连接有拦网,所述二号沉淀池内跨设有油水分隔板,所述拦网固定板和所述油水分隔板的顶部均设有溢流口,所述油水分隔板位正对所述一号沉淀池的一面位于所述溢流口的下方位置设有集油槽,所述集油槽的一侧连通有伸出所述二号沉淀池的出油管,所述三号沉淀池远离所述二号沉淀池的一侧设有集水槽,所述集水槽的一侧连通有伸出所述三号沉淀池的出水口。2.根据权利要求1所述的一种油渣分离装置,其特征在于:所述拦网固定板上设有开口,所述拦网挡住所述开口,所述拦网的边缘设有多个固定孔,所述拦网固定板上设有多个弹性固定柱,所述拦网通过所述弹性固定柱固定在所述拦网固定板上。3.根据权利要求1所述的一种油渣分离装置,其特征在于:所述一号沉淀池、所述二号沉淀池和所述三号沉淀池均设置为倒锥形。4.根据权利要求1所述的一种油渣分离装置,其特征在于:所述集油槽开口高出所述拦网的底端,所述集水槽的开口与所述集油槽的开口位于同一水平面内。5.根据权利要求1所述的一种油渣分离装置,其特征在于:靠近所述一号沉淀池的拦网的孔径大于靠近所述三号沉淀池的所述拦网的孔径。

技术总结

本实用新型公开了一种油渣分离装置,包括主框架,所述主框架上依次设有一号沉淀池、二号沉淀池和三号沉淀池,所述一号沉淀池、所述二号沉淀池和所述三号沉淀池的底部均设有排污口,所述排污口处设有电磁阀,所述二号沉淀池的两侧均有拦网,所述二号沉淀池内设有油水分隔板,所述拦网固定板和所述油水分隔板的顶部均设有溢流口,所述油水分隔板位正对所述一号沉淀池的一面设有集油槽,所述集油槽的一侧连通有出油管,所述三号沉淀池远离所述二号沉淀池的一侧设有集水槽,所述集水槽的一侧连通有出水口,所述装置通过三个沉淀池可持续对原水进行沉淀、降混、油水分离和脱色,大大提高油渣分离效率。渣分离效率。渣分离效率。

技术研发人员:庞勇 卞新宇 皮兵

受保护的技术使用者:苏州博悦曼环保科技有限公司

技术研发日:2022.01.26

技术公布日:2022/7/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1