一种油气分离器废液处理系统的制作方法

1.本实用新型涉及醇烃化-氨合成工艺生产领域,具体为一种油气分离器废液处理系统。

背景技术:

2.氨合成工艺中,含氧化合物和油类物质可对催化剂产生毒害作用,在以煤或天然气为基的合成氨工厂,为了净化氨合成原料气中残余的co和co2,部分工艺采用了醇烃化或醇烷化工艺,该工艺通过将co和co2与氢气反应副产甲醇及其他液体烃化物,这个过程中含氧气体成份反应是否完全和液体生成物分离是否完全同等重要,为了将甲醇及液体烃化物和气体压缩过程中压缩机带入的润滑油彻底分离干净,在进入氨合成塔之前设置了一系列的油水分离器,含有压缩机排油气分离器、透平机保护油气分离器、合成氨新鲜油气分离器等,此外还包含醇烃化或醇烷化循环机排气分离器,这些油水分离器所排放的废液成份基本相同,主要为杂醇类、水份和润滑油,经跟踪分析,其中甲醇含量≥33%,杂醇成份复杂,油含量与压缩机运行状况有关,因为分离效果和冷却效果正相关,所以系统冷却效果差时,醇类含量会更高,最高甲醇含量高达70%。一般此种污水有两种处理方式:1、全部当废油交给废油处置公司处理,此种处置方式处置费用极高,且受环保政策管控,废油水难以做到即时运输,所需存储空间较大,且废油水中甲醇含量较高,有受热膨胀油桶物理爆炸和遇明火发生着火爆炸事故的风险。2、提取废油后送往污水处理厂处理,因废水中醇含量较高,很容易对污水处理装置产生冲击,需要大量循环水稀释,从而也造成了污水处理厂处理负荷大幅增加此两种处置方式不仅处置成本高,存在环保隐患,同时造成大量高浓度甲醇溶液流失,含有的高浓度甲醇及杂醇被严重浪费,消耗高收益低。针对上述问题,需要改进油气分离器废液处理的工艺或者过程。

技术实现要素:

3.本实用新型为了解决多种油气分离器废液处理中的不足,使得污水处理厂处理难度极大,处置成本极高且含有的高浓度甲醇及杂醇被严重浪费的问题,提供了一种油气分离器废液处理系统。

4.本实用新型是通过如下技术方案来实现的:一种油气分离器废液处理系统,包括油气分离器组,所述油气分离器组包括多个油气分离器,所述油气分离器组的排液管线通过各自的阀门控制,所述油气分离器组的排液管线串联后接入排油汇集管,所述排油汇集管通入隔油池,所述隔油池通过分隔壁分为初次分油池和二次分油池,所述分隔壁与隔油池的池底之间开有隔油孔,所述初次分油池的池壁上设有初次废油溢流口,所述初次废油溢流口通过管路连接废油桶,所述分隔壁上设置有带式刮油机,所述带式刮油机的滤油带伸入二次分油池,所述带式刮油机的顶部出油口通过管路连接废油桶,所述二次分油池内部通过长轴液下泵连接于杂醇暂存槽,所述杂醇暂存槽的上部通过二次溢流管通入二次分油池,所述二次溢流管上设置有玻璃视镜,所述杂醇暂存槽下部通过排出管路连接于杂醇

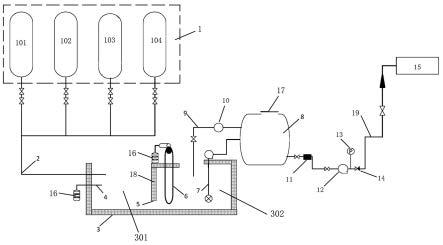

二次分油池,4-初次废油溢流口,5-隔油孔,6-带式刮油机,7-长轴液下泵,8-杂醇暂存槽,9-二次溢流管,10-玻璃视镜,11-泵前过滤器,12-杂醇外送泵,13-压力表,14-止回阀,15-杂醇槽,16-废油桶,17-观察和呼吸口,18-分隔壁,19-排出管路,101-合成氨压缩机排气分离器,102-合成氨透平循环机保护油气分离器,103-合成氨新鲜油气分离器,104-醇烃化循环油气分离器。

具体实施方式

11.下面结合附图对本实用新型的具体实施例进行说明。

12.一种油气分离器废液处理系统,如图1所示,包括油气分离器组1,所述油气分离器组1包括多个油气分离器,所述油气分离器组1的排液管线通过各自的阀门控制,所述油气分离器组1的排液管线串联后接入排油汇集管2,所述排油汇集管2通入隔油池3,所述隔油池3通过分隔壁18分为初次分油池301和二次分油池302,所述分隔壁18与隔油池3的池底之间开有隔油孔5,所述初次分油池301的池壁上设有初次废油溢流口4,所述初次废油溢流口4通过管路连接废油桶16,所述分隔壁18上设置有带式刮油机6,所述带式刮油机6的滤油带伸入二次分油池,所述带式刮油机6的顶部出油口通过管路连接废油桶16,所述二次分油池302内部通过长轴液下泵7连接于杂醇暂存槽8,所述杂醇暂存槽8的上部通过二次溢流管9通入二次分油池302,所述二次溢流管9上设置有玻璃视镜10,所述杂醇暂存槽8下部通过排出管路19连接于杂醇槽15,所述排出管路19上沿着排液方向依次设置有泵前过滤器11、杂醇外送泵12、压力表13、止回阀14。

13.本实施例中采用了优选方案:所述杂醇槽15通往甲醇精馏或杂醇回收单位;所述油气分离器组1包括合成氨压缩机排气分离器、合成氨透平循环机保护油气分离器、合成氨新鲜油气分离器和醇烃化循环油气分离器;所述杂醇暂存槽8顶部还设有观察和呼吸口17。

14.本实施例具体操作为:合成氨压缩机排气分离器101、合成氨透平循环机保护油气分离器102、合成氨新鲜油气分离器103和醇烃化循环油气分离器104所组成的油气分离器组1排出的污水汇集后进入排油汇集管2,然后进入隔油池3,在初次分油池301内通过重力作用,使油水初步分离,上层的废油通过初次废油溢流口4经由管路进入废油桶16,剩余的污水通过隔油孔5进入二次分油池302,而且通过带式刮油机6使残余废油污水再次提取分离,二次分离过的废油进入废油桶16;剩余液体通过长轴液下泵7进入杂醇暂存槽8,静置一段时间,观察玻璃视镜10,观察二次溢流管9内是否还有残余废油,若有则打开二次溢流管的阀门,使残余废油返回二次分油池302,同时杂醇暂存槽8的观察和呼吸口17,也可以排出气体,同时进行观察;之后杂醇暂存槽8内的剩余液体通过排出管路19,经由泵前过滤器11、杂醇外送泵12、压力表13、止回阀14进入杂醇槽15,进入后续处理,通往甲醇精馏或杂醇回收单位。

15.本实用新型要求保护的范围不限于以上具体实施方式,而且对于本领域技术人员而言,本实用新型可以有多种变形和更改,凡在本实用新型的构思与原则之内所作的任何修改、改进和等同替换都应包含在本实用新型的保护范围之内。

技术特征:

1.一种油气分离器废液处理系统,包括油气分离器组(1),所述油气分离器组(1)包括多个油气分离器,所述油气分离器组(1)的排液管线通过各自的阀门控制,其特征在于:所述油气分离器组(1)的排液管线串联后接入排油汇集管(2),所述排油汇集管(2)通入隔油池(3),所述隔油池(3)通过分隔壁(18)分为初次分油池(301)和二次分油池(302),所述分隔壁(18)与隔油池(3)的池底之间开有隔油孔(5),所述初次分油池(301)的池壁上设有初次废油溢流口(4),所述初次废油溢流口(4)通过管路连接废油桶(16),所述分隔壁(18)上设置有带式刮油机(6),所述带式刮油机(6)的滤油带伸入二次分油池,所述带式刮油机(6)的顶部出油口通过管路连接废油桶(16),所述二次分油池(302)内部通过长轴液下泵(7)连接于杂醇暂存槽(8),所述杂醇暂存槽(8)的上部通过二次溢流管(9)通入二次分油池(302),所述二次溢流管(9)上设置有玻璃视镜(10),所述杂醇暂存槽(8)下部通过排出管路(19)连接于杂醇槽(15),所述排出管路(19)上沿着排液方向依次设置有泵前过滤器(11)、杂醇外送泵(12)、压力表(13)、止回阀(14)。2.根据权利要求1所述的一种油气分离器废液处理系统,其特征在于:所述杂醇槽(15)通往甲醇精馏或杂醇回收单位。3.根据权利要求1所述的一种油气分离器废液处理系统,其特征在于:所述油气分离器组(1)包括合成氨压缩机排气分离器(101)、合成氨透平循环机保护油气分离器(102)、合成氨新鲜油气分离器(103)和醇烃化循环油气分离器(104)。4.根据权利要求1所述的一种油气分离器废液处理系统,其特征在于:所述杂醇暂存槽(8)顶部还设有观察和呼吸口(17)。

技术总结

本实用新型公开了一种油气分离器废液处理系统,涉及醇烃化-氨合成工艺生产领域。该系统包括油气分离器组,油气分离器组的排液管线串联后接入排油汇集管,排油汇集管通入隔油池,隔油池通过分隔壁分为初次分油池和二次分油池,分隔壁与隔油池的池底之间开有隔油孔,初次分油池的池壁上设有初次废油溢流口,初次废油溢流口通过管路连接废油桶,分隔壁上设置有带式刮油机,带式刮油机的顶部出油口通过管路连接废油桶,二次分油池内部通过长轴液下泵连接于杂醇暂存槽,杂醇暂存槽的上部通过二次溢流管通入二次分油池,杂醇暂存槽下部通过排出管路连接于杂醇槽。本实用新型极大减轻了合成氨厂污水处理的费用,降低了环保处置成本和生产消耗,提高了生产效益。提高了生产效益。提高了生产效益。

技术研发人员:明宇 秦树青 朱之明 丁国建 侯星 安磊

受保护的技术使用者:晋能控股装备制造集团天源山西化工有限公司

技术研发日:2022.04.21

技术公布日:2022/11/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1