一种萃取剂废液的回收装置的制作方法

本技术涉及化工、环保,特别是一种萃取剂废液的回收装置。

背景技术:

1、环氧丙烷,又称氧化丙烯、1,2-环氧丙烷等名称,是一种非常重要的基础化工原料,是第三大丙烯类衍生物。工业化的环氧丙烷生产工艺主要采用共氧化法。

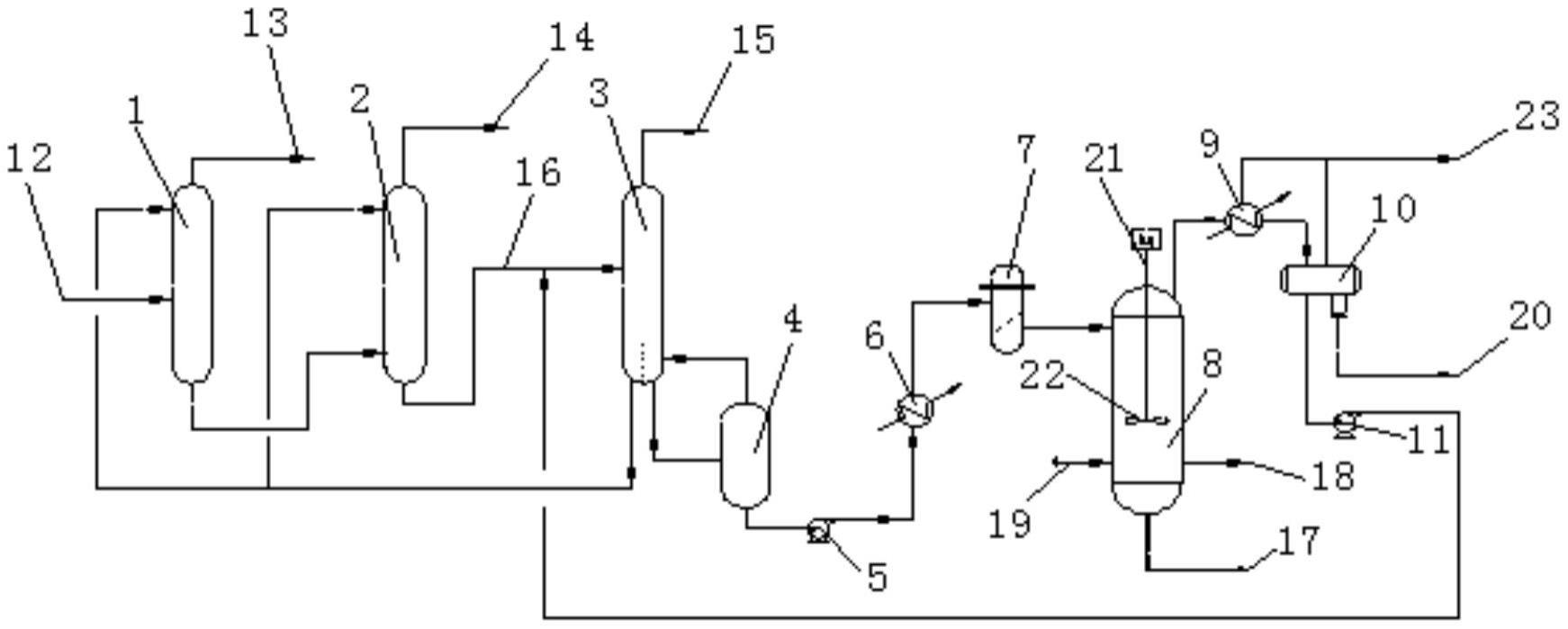

2、现有的粗环氧丙烷精制装置如图1所示,是将使用过的萃取剂经萃取剂再生塔再生后达到循环利用指标,循环至环氧丙烷杂质脱除塔、环氧丙烷产品塔再利用,为保证循环系统内成分满足工艺要求,需要在萃取剂再生塔的塔釜设有萃取剂废液的排放线,废液的排放量为80kg/h,其中萃取剂含量约占96wt%以上,共氧化法的环氧丙烷装置一般采用指定的萃取剂产品,价格在1.7万~2.5万元/ 吨,存在进口周期长,不利于装置长周期平稳生产,新鲜萃取剂价格昂贵,而萃取剂废液当做废液焚烧,经济价值低,造成资源严重浪费,而现有技术中无法将萃取剂进行资源化的回收,将具有高价值成分的异辛烷废液作为废液焚烧,经济效益差。

技术实现思路

1、本实用新型的目的在于提供一种萃取剂废液的回收装置,回收的萃取剂具备利用条件返回至装置中再利用,能够实现高价值萃取剂的资源化回收,同时萃取精馏的化工装置设备成本低,降低萃取剂废液的处置成本,操作简单,具有很低的安全风险,起到环境保护效果。

2、为实现上述目的,本实用新型提供如下技术方案:一种萃取剂废液的回收装置,其特征在于:包括萃取剂回收装置,所述萃取剂回收装置包括废液浓缩器、萃取剂废液泵、预冷器、过滤器、重组分分离器、冷凝器、除水器、回收萃取剂输送泵,所述废液浓缩器的入口处设置有萃取剂废液进料口,所述废液浓缩器的第一出口处与所述萃取剂废液泵的入口处连通,所述萃取剂废液泵的出口处与所述预冷器的入口处连通,所述预冷器的出口处与所述过滤器的入口处连通,所述过滤器的出口处与所述重组分分离器的入口处连通,所述重组分分离器的第一出口处与所述冷凝器的入口处连通,所述重组分分离器的第二出口设置有残液排放口,所述冷凝器的第一出口处与所述除水器的入口处连通,所述冷凝器的第二出口处接入有真空系统,所述除水器的第一出口处与所述回收萃取剂输送泵的入口处连通,所述除水器的第二出口处设置有污水排放处理管道,所述除水器的第三出口处接入有真空系统,所述回收萃取剂输送泵的出口处设置有萃取剂输送管道。

3、进一步的,还包括萃取精馏分离装置,所述萃取精馏分离装置包括杂质脱除塔、环氧丙烷产品塔、萃取剂再生塔,所述杂质脱除塔的第一入口处设置有粗 po进料口,所述杂质脱除塔的第一出口处与所述环氧丙烷产品塔的第一入口处连通,所述杂质脱除塔的第二出口处设置有轻组分排出口,所述环氧丙烷产品塔的第一出口处与经第一管道与所述萃取剂再生塔的入口处连通,所述环氧丙烷产品塔的第二出口处设置有环氧丙烷出料口,所述萃取剂再生塔的第一出口处与所述废液浓缩器的萃取剂废液进料口连通,所述萃取剂再生塔的第二出口处设置有杂质排放口,所述萃取剂再生塔的第三出口处与所述杂质脱除塔和所述环氧丙烷产品塔的入口处连通,所述废液浓缩器的第二出口处与所述萃取剂再生塔的下部入口连通,所述萃取剂输送管道与所述第一管道连通设置。

4、进一步的,所述萃取剂废液泵的压力设置为0.3~0.5mpaa,所述废液泵出口设置有30~50目的滤网,所述过滤器内设置有100~300目的滤网。

5、进一步的,所述的重组分分离器的操作压力设置为60~90kpaa,所述重组分分离器外侧壁上设置有热媒进口和热媒出口,所述冷凝器的操作温度设置为 5~20℃,所述预冷器和所述冷凝器的外侧壁上均设置有冷媒进口和冷媒出口。

6、进一步的,所述除水器内下部设置有集水功能的水包,所述水包的油水控制界面设置在距离底部位置的30~50cm。

7、进一步的,所述重组分分离器下料口的管道设置有保温装置,所述保温装置的温度设置在80~90℃。

8、进一步的,所述废液浓缩器为闪蒸器,所述预冷器为管式换热器,所述除水器为聚结器,所述聚结器内设置有聚滤芯和分离滤芯。

9、进一步的,所述重组分分离器内设置有刮板、搅拌器,所述预冷器的操作温度控制设置在75~85℃。

10、进一步的,所述的重组分分离器设置为薄膜蒸发器,所述薄膜蒸发器的操作压力设置为70~80kpaa,所述搅拌器的搅拌速率为950~1000r/min。

11、本实用新型的有益效果:本发明的装置适用处理不同含量范围的重组分、水分的萃取剂废液,操作弹性大,对来源于化工装置的萃取剂废液要求低,适用性广泛。同时本发明的装置能过实现从废液中回收高价值的异辛烷,回收的产品质量高于循环异辛烷的质量指标,有利于改善现有系统的产品品质、提升了萃取精馏分离装置运行稳定性,并且采用较低成本的装置,降低萃取剂废液的处置成本;设备操作温度低,降低回收过程重组分的自聚反应风险,安全风险低。

技术特征:

1.一种萃取剂废液的回收装置,其特征在于:包括萃取剂回收装置,所述萃取剂回收装置包括废液浓缩器、萃取剂废液泵、预冷器、过滤器、重组分分离器、冷凝器、除水器、回收萃取剂输送泵,所述废液浓缩器的入口处设置有萃取剂废液进料口,所述废液浓缩器的第一出口处与所述萃取剂废液泵的入口处连通,所述萃取剂废液泵的出口处与所述预冷器的入口处连通,所述预冷器的出口处与所述过滤器的入口处连通,所述过滤器的出口处与所述重组分分离器的入口处连通,所述重组分分离器的第一出口处与所述冷凝器的入口处连通,所述重组分分离器的第二出口设置有残液排放口,所述冷凝器的第一出口处与所述除水器的入口处连通,所述冷凝器的第二出口处接入有真空系统,所述除水器的第一出口处与所述回收萃取剂输送泵的入口处连通,所述除水器的第二出口处设置有污水排放处理管道,所述除水器的第三出口处接入有真空系统,所述回收萃取剂输送泵的出口处设置有萃取剂输送管道。

2.根据权利要求1所述的一种萃取剂废液的回收装置,其特征在于:还包括萃取精馏分离装置,所述萃取精馏分离装置包括杂质脱除塔、环氧丙烷产品塔、萃取剂再生塔,所述杂质脱除塔的第一入口处设置有粗po进料口,所述杂质脱除塔的第一出口处与所述环氧丙烷产品塔的第一入口处连通,所述杂质脱除塔的第二出口处设置有轻组分排出口,所述环氧丙烷产品塔的第一出口处与经第一管道与所述萃取剂再生塔的入口处连通,所述环氧丙烷产品塔的第二出口处设置有环氧丙烷出料口,所述萃取剂再生塔的第一出口处与所述废液浓缩器的萃取剂废液进料口连通,所述萃取剂再生塔的第二出口处设置有杂质排放口,所述萃取剂再生塔的第三出口处与所述杂质脱除塔和所述环氧丙烷产品塔的入口处连通,所述废液浓缩器的第二出口处与所述萃取剂再生塔的下部入口连通,所述萃取剂输送管道与所述第一管道连通设置。

3.根据权利要求1或2所述的一种萃取剂废液的回收装置,其特征在于:所述萃取剂废液泵的压力设置为0.3~0.5mpaa,所述废液泵出口设置有30~50目的滤网,所述过滤器内设置有100~300目的滤网。

4.根据权利要求1或2所述的一种萃取剂废液的回收装置,其特征在于:所述的重组分分离器的操作压力设置为60~90kpaa,所述重组分分离器外侧壁上设置有热媒进口和热媒出口,所述冷凝器的操作温度设置为5~20℃,所述预冷器和所述冷凝器的外侧壁上均设置有冷媒进口和冷媒出口。

5.根据权利要求1或2所述的一种萃取剂废液的回收装置,其特征在于:所述除水器内下部设置有集水功能的水包,所述水包的油水控制界面设置在距离底部位置的30~50cm。

6.根据权利要求1或2所述的一种萃取剂废液的回收装置,其特征在于:所述重组分分离器下料口的管道设置有保温装置,所述保温装置的温度设置在80~90℃。

7.根据权利要求5所述的一种萃取剂废液的回收装置,其特征在于:所述废液浓缩器为闪蒸器,所述预冷器为管式换热器,所述除水器为聚结器,所述聚结器内设置有聚滤芯和分离滤芯。

8.根据权利要求6所述的一种萃取剂废液的回收装置,其特征在于:所述重组分分离器内设置有刮板、搅拌器,所述预冷器的操作温度控制设置在75~85℃。

9.根据权利要求8所述的一种萃取剂废液的回收装置,其特征在于:所述的重组分分离器设置为薄膜蒸发器,所述薄膜蒸发器的操作压力设置为70~80kpaa,所述搅拌器的搅拌速率为950~1000r/min。

技术总结

本技术涉及一种萃取剂废液的回收装置,包括杂质脱除塔、环氧丙烷产品塔、萃取剂再生塔、废液浓缩器、萃取剂废液泵、预冷器、过滤器、重组分分离器、冷凝器、除水器、回收萃取剂输送泵,其中萃取剂废液经废液浓缩器提浓后经废液泵送至预冷器,预冷器与过滤器连接,过滤器与重组分分离器连接,重组分分离器上部气相出料口与冷凝器连接,重组分分离器下部出料口的剩余萃取剂残液送焚烧处理,冷凝器与除水器连接,冷凝器的气相口与除水器的气相口分别与真空系统连接,除水器中的最终得到的萃取剂通过收萃取剂输送泵送至回萃取精馏分离装置,回收的萃取剂能够返回至装置中再利用,整个装置操作简单,风险低,安全性能高。

技术研发人员:张振兴,黄桂冰,吴淞波,钟则海

受保护的技术使用者:福州市福化环保科技有限公司

技术研发日:20220718

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!