亚氧化钛膜式电极电催化氧化水中双氯芬酸的处理装置的制作方法

1.本实用新型属于污水处理领域,具体地说是一种亚氧化钛膜式电极电催化氧化水中双氯芬酸的处理装置。

背景技术:

2.近年来,药物及其生物活性代谢物在环境中的广泛存在引起了相当大的环境健康和安全问题。由于药物在常规污水处理系统中难以完全降解,污水处理厂成为将药物释放到环境中的主要来源。双氯芬酸(dcf)是一种重要的非甾体抗炎药(nsaid),由于其在全球范围内的大量使用和在污水处理厂中的低效去除(21%~40%),是水环境中检测次数最多的药物之一。据报道,接触环境相关浓度的双氯芬酸会影响鱼类的鳃完整性和脑垂体基因表达,以及鱼类肝脏和性腺。双氯芬酸还具有诱导青蛙胚胎致畸的作用。

3.高级氧化技术是一种可以产生强活性自由基的技术,可以将污染物完全矿化为co2和h2o,实现对有机污染物的高效处理,在国际上受到广泛关注。电催化氧化技术是高级氧化技术的一种,具有占地面积小,易于通过自动化进行控制,并且不需要额外的化学品等优点。同时,电催化氧化技术可以有效避免二次污染的发生,对难生物降解的剧毒污染物有很好的降解作用,可以实现完全矿化有机污染物。

4.电极材料在电催化氧化技术的发展和应用中占据重要地位,是水中污染物的降解效果和电流利用率的直接影响因素。亚氧化钛电极具有电催化活性,电极在反应过程中会产生羟基自由基在电极表面吸附,对水中新污染物具有降解作用,最近在水处理领域受到了关注。

5.电催化氧化反应过程中产生的强氧化物质需要在电极表面与药物接触发生反应,这需要液相传质过程来实现,因此液相传质的范围和传质的动力学对电催化氧化反应尤为重要。传统电氧化过程的传质速率限制了反应体系的整体效率,传统的电氧化反应器通常使用平行板电极,废水通过阳极和阴极之间狭窄的流道以循环的方式泵送。在这种模式状态下,存在传质效果差,处理效率低的问题。

技术实现要素:

6.为了解决现有技术中药物传质效果差,药物处理效率低的问题,本实用新型的目的在于提供一种亚氧化钛膜式电极电催化氧化水中双氯芬酸的处理装置。

7.本实用新型的目的是通过以下技术方案来实现的:

8.本实用新型包括电催化反应器、储水装置、蠕动泵及电源,所述电催化反应器包括反应器壳体及分别容置于反应器壳体内的阳极、阴极和密封圈,所述反应器壳体上分别设有进水口及出水口,所述进水口及出水口分别通过水管路与储水装置相连,所述水管路上设有控制进出水的蠕动泵;所述阳极与阴极之间、阳极与反应器壳体的一端之间、阴极与反应器壳体的另一端之间均设有密封圈,所述阳极为膜式电极,所述阴极为孔板,所述储水装置中的反应溶液在电催化反应器内为穿流式流态,即所述储水装置中的反应溶液由进水口

进入反应器壳体内,由所述密封圈内环、阳极、阴极经过后由出水口流出;所述阳极及阴极分别与电源的正极及负极相连。

9.其中:所述阳极为亚氧化钛膜式电极,所述亚氧化钛膜式电极的尺寸为φ3

×

0.2cm。

10.所述阴极为穿孔钛板,所述穿孔钛板的尺寸为φ3

×

0.2cm,孔为1

×

1mm的菱形孔。

11.所述阴极与阳极之间的间距为1~2cm。

12.所述进水口在处理双氯芬酸过程中的进水流量控制为58~240ml/min。

13.所述电源为直流电源,所述电源在处理双氯芬酸过程中控制电流为35~140ma。

14.所述反应器壳体为圆柱体,内部为由上至下依次叠置的密封圈、阴极、密封圈、阳极、密封圈,所述出水口设置于反应器壳体的上端,所述进水口设置于反应器壳体的下端。

15.所述阳极、阴极、密封圈的外径与反应器壳体的内径相等。

16.本实用新型的优点与积极效果为:

17.本实用新型的电催化反应器,通过膜式阳极、孔板式阴极的设置,利用穿流式模式,将亚氧化钛膜式阳极和过滤模式结合,改变传统电催化反应器中平流式流态为穿流式流态,有效提高双氯芬酸的传质效率,高效去除水中的双氯芬酸。

附图说明

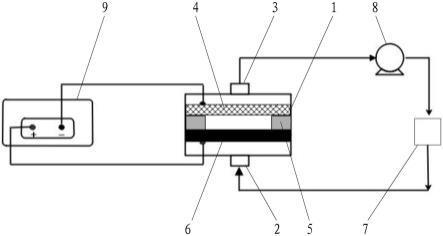

18.图1为本实用新型的整体结构示意图;

19.图2为本实用新型实施例一中不同孔径阳极的双氯芬酸降解曲线图;

20.图3为本实用新型实施例二中不同ph值的双氯芬酸降解曲线图;

21.图4为本实用新型实施例三中不同相对阳极的渗透通量的双氯芬酸降解曲线图;

22.图5为本实施例四中不同电流密度的双氯芬酸降解曲线图;

23.其中:1为反应器壳体,2为进水口,3为出水口,4为穿孔钛板,5为绝缘硅橡胶密封圈,6为亚氧化钛膜式电极,7为储水装置,8为蠕动泵,9为电源。

具体实施方式

24.下面结合附图对本实用新型作进一步详述。

25.如图1所示,本实用新型包括电催化反应器、储水装置7、蠕动泵8及电源9,电催化反应器包括反应器壳体1及分别容置于反应器壳体1内的阳极、阴极和密封圈,反应器壳体1上分别设有进水口2及出水口3,进水口2及出水口3分别通过水管路与储水装置7相连,管路上设有控制进出水的蠕动泵8;阳极与阴极之间、阳极与反应器壳体1的一端之间、阴极与反应器壳体1的另一端之间均设有密封圈,阳极为膜式电极,阴极为孔板,储水装置7中的反应溶液在电催化反应器内为穿流式流态,即储水装置7中的反应溶液由进水口2进入反应器壳体1内,由密封圈内环、阳极、阴极经过后由出水口3流出;阳极及阴极分别与电源9的正极及负极相连。本实用新型的储水装置7为用于储存反应溶液的储液罐,电源9用于提供电催化氧化所需的电能。

26.优选的,反应器壳体1为有机玻璃材质的圆柱体,内部为由上至下依次叠置的密封圈、阴极、密封圈、阳极、密封圈,出水口3设置于反应器壳体1的上端,进水口2设置于反应器壳体1的下端。

27.优选的,阳极为亚氧化钛膜式电极6,亚氧化钛膜式电极6的尺寸为φ3(直径)

×

0.2cm(厚度),优选的孔径为5μm、30μm或100μm,进一步优选为5μm。亚氧化钛膜式电极6由喷涂、高温煅烧制得。

28.优选的,阴极为穿孔钛板4,穿孔钛板4的尺寸为φ3(直径)

×

0.2cm(厚度),孔为1

×

1mm的菱形孔。

29.优选的,阳极与壳体、阴极与壳体以及阴、阳极中间均使用绝缘硅橡胶密封圈5分隔密封,阳极、阴极、绝缘硅橡胶密封圈5的外径与反应器壳体1的内径相等。

30.优选的,阴极与阳极之间的间距为1~2cm,进一步优选为1cm。

31.优选的,电源9为直流电源,电源9在处理双氯芬酸过程中控制电流为35~140ma,进一步优选为106ma,即电流密度为15ma/cm2。

32.优选的,处理双氯芬酸过程中,双氯芬酸初始浓度控制为20μmol/l;进水口流量控制为58~240ml/min,进一步优选为235ml/min;ph值通过质量浓度10%的硫酸溶液调节至3~9,进一步优选为5。

33.实施例一

34.在25℃,在100ml含双氯芬酸初始浓度为20μmol/l的模拟废水中,调节电流密度为7.5ma/cm2,ph值为7,相对阳极的渗透通量为25.17ml/(cm2·

min),分别选取亚氧化钛膜式电极孔径为5、30和100μm,反应120min,记录不同时间下双氯芬酸的降解率。孔径为5μm时,2小时后,双氯芬酸的降解率为94.32%;孔径为30μm时,双氯芬酸的降解率为91.37%;孔径为100μm时,双氯芬酸的降解率为89.06%。说明孔径为5μm的电极具有更好的降解效果。结果如图2所示。

35.实施例二

36.在25℃,在100ml含双氯芬酸初始浓度为20μmol/l的模拟废水中,分别调节ph值为3、5、7和9,相对阳极的渗透通量为25.17ml/(cm2·

min),电流密度为7.5ma/cm2,亚氧化钛膜式电极孔径为5μm,反应120min,记录不同时间下双氯芬酸的降解率。在ph值为3时,降解率为98.72%;在ph值为9时,降解率为78.58%。因此ph在3~5之间,双氯芬酸的降解效果是最佳的。结果如图3所示。

37.实施例三

38.在25℃,在100ml含双氯芬酸初始浓度为20μmol/l的模拟废水中,分别调节相对阳极的渗透通量为8.33、16.67、25.17和33.33ml/(cm2·

min),电流密度为7.5ma/cm2,ph值为7,亚氧化钛膜式电极孔径为5μm,反应120min,记录不同时间下双氯芬酸的降解率。相对阳极的渗透通量为8.33ml/(cm2·

min)时,降解率为88.83%;相对阳极的渗透通量为16.67ml/(cm2·

min)时,降解率为91.41%;相对阳极的渗透通量为25.17ml/(cm2·

min)时,降解率为94.32%;当相对阳极的渗透通量升高为33.33ml/(cm2·

min)时,降解率为95.79%,提高1.47%。结果如图4所示。

39.实施例四

40.在25℃,在100ml含双氯芬酸初始浓度为20μmol/l的模拟废水中,分别调节电流密度为5.0、7.5、10.0、15.0和20.0ma/cm2,ph值为7,亚氧化钛膜式电极孔径为5μm,反应120min,记录不同时间下双氯芬酸的降解率。在电流密度为5.0ma/cm2时,2小时后降解率为79.82%;当电流密度为7.5、10.0、15.0ma/cm2时,降解率分别为93.16%、98.53%、

99.75%;当电流密度为20ma/cm2时,降解率为99.15%。结果如图5所示。

41.本实用新型的操作流程如下:

42.(1)检查电催化反应器的密闭性直至装置不漏液;

43.(2)将含药物的模拟废水加入储水装置7,打开蠕动泵8从储存装置7中抽取溶液,由下到上的泵入电催化反应器中,通过阳极和阴极的反应后流入储水装置7中,使溶液在电催化反应器中循环;

44.(3)储水装置7内部设有搅拌器(本实用新型的搅拌器为现有技术)不断搅拌,保证废水充分混合均匀;

45.(4)电流由直流电源提供和控制,使电催化反应器在恒电流条件下连续处理药物废水。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1