一种酿酒废水处理装置的制作方法

本技术涉及一种酿酒废水处理装置,属于酿酒废水处理装置领域。

背景技术:

1、酱香型白酒的酿造过程中所产生的废水,相较于浓香型白酒的废水,来源和污染物成份均有所区别,一般难于仅依靠生物降解的处理工艺。酱香型白酒的生产工艺可简单归纳为“2次投粮、9次蒸煮、8次糖化发酵、7次取酒”,其废水产污来源包括蒸粮底锅水、设备的冲洗水、印曲废水,粮食浸泡水和入窖发酵产生的黄水。上述废水基本上都具有随实际生产情况间歇性排放的特点,尤其是当高浓度,含难生物降解有机物的废水瞬时排放时对生化系统的冲击大,易造成排污不达标。其中比较典型的是黄水,是处于窖池底部的副产物,为黄褐色粘稠液体,其中除含有醇类、酸类、醛类、酯类等物质外,还含有经长期在窖内特定环境中驯化的有益微生物、糖类物质、含氮化合物等。废水中存在难生物降解有机物。由于上述废水的含有的物质的特性,现有的水处理设施、尤其是仅采用生化水处理工艺的水处理设施处理后的污水的cod、色度和总氮不能完全符合国家标准。

2、行业现行的污水排放标准《gb27631-2011》中对新建企业直接排放规定了更为严苛的特别排放限值,其中cod小于50mg/l,色度小于20,氨氮小于5mg/l,总氮小于15mg/l,发酵酒精企业单位产品基准排放量为30m3/t。这使得新建企业和老企业扩产面临挑战,即便是对既有水处理设施的酿酒企业,具有经济性的提标改造的工艺手段受到市场青睐。专利cn114538711a中介绍了一种通过自然沉降、微生物降解,膜过滤,人工湿地结合c射线消毒的工艺。该工艺具有较好经济性但流程过长,其中微生物处理需30-70小时,尤其是在人工湿地中的停留时间为15-22天。专利cn114538677a中介绍了一种利用臭氧催化氧化结合电催化氧化的高级氧化工艺处理这股废水,两种工艺的本质都是利用强氧化性的羟基自由基处理废水中的难降解有机物,但单纯依靠高级氧化工艺处理废水中具备较好生化性的有机污染物,其成本优势较低。专利cn114105415a中介绍了一种臭氧协同铁碳微电解,厌氧生化结合臭氧催化氧化的工艺对酿酒黄水进行预处理的工艺。相较于传统的絮凝沉淀,脱色,脱氮除磷的预处理工艺,高级氧化作为高浓度有机物废水的预处理工艺时不具成本优势,且降解有机物时不具选择性,大量高浓度且易生化降解的有机物无端消耗了成本高昂的臭氧。专利cn113620541a中介绍了一种酿酒废水与低碳生活污水协同处理的方法,旨在利用酿酒废水做碳源,提升了低c/n比的生活污水脱氮效率低的难题。虽然专利中并未提及是浓香型或酱香型酿酒废水,后者含部分生物难降解有机物,更需要指出的是酱香型白酒废水本身也含有高浓度氨氮,也存在脱氮的问题。专利cn113620538a中介绍了一种酱香型窖底废水的处理工艺,其处理流程较长,可简单概括为一级厌氧,缺氧,好氧,经臭氧催化氧化后,进入二级厌氧,缺氧,好氧的工艺。该工艺在两级生化处理之间加入高级氧化的工艺的目的是为应对酱香酒废水中的高浓度有机污染物仅部分可生物降解。

3、因此,针对上述现有技术不足,如何处理酱香型酿酒废水中成分复杂的物质是本领域技术人员亟需解决的技术问题。

技术实现思路

1、为克服上述缺点,本实用新型的目的在于提供一种有效降低酿酒废水的碳氮比、深度脱除废水中cod和总氮的废水处理装置。

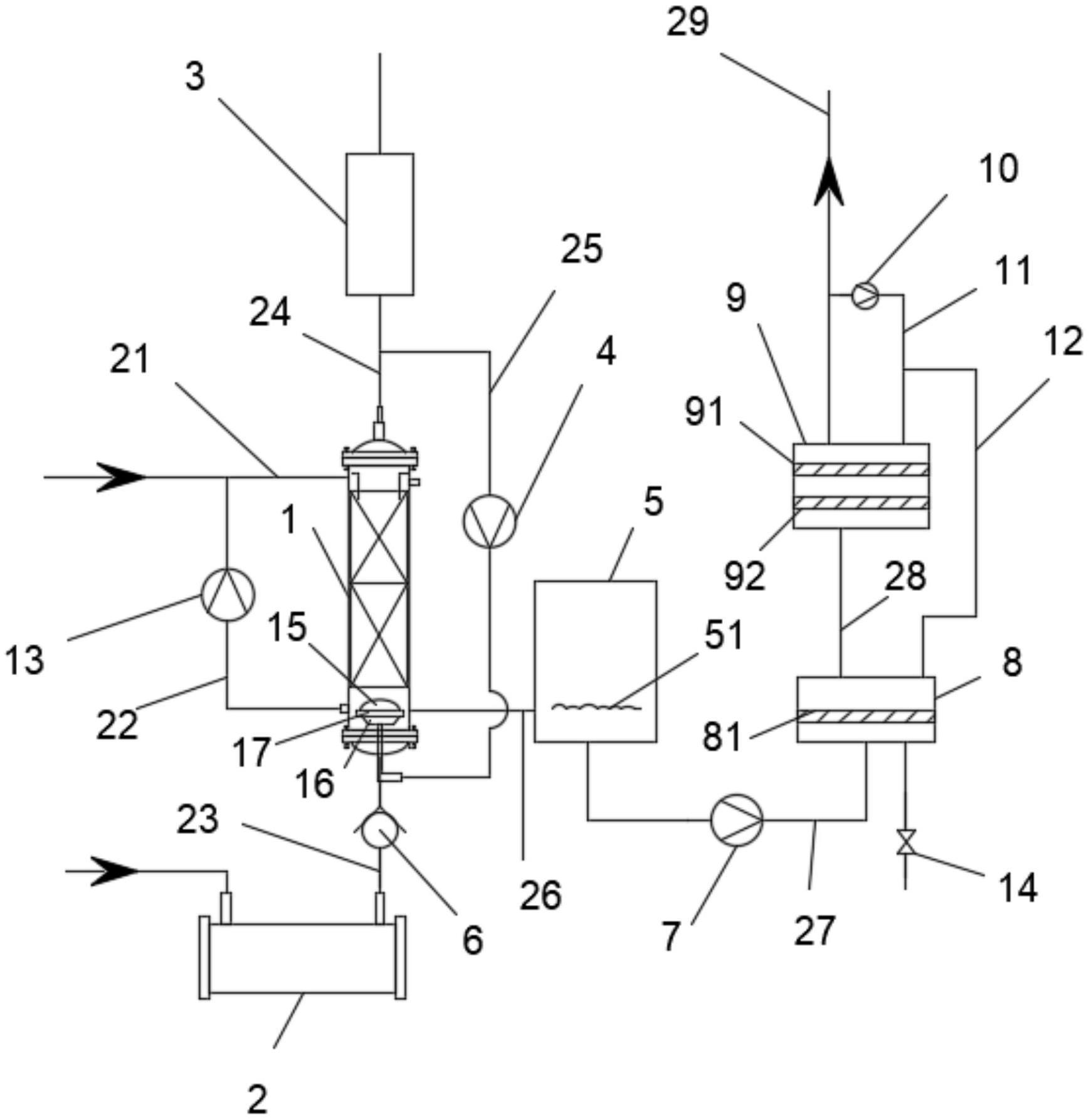

2、为了达到以上目的,本实用新型采用的技术方案是:一种酿酒废水处理装置,包括离心泵、第二输液管、第一滤池、第三输液管、第二滤池和第四输液管,所述第一滤池内设置有含有硝化细菌填料层,所述第二滤池内自上向下设置有异养反硝化填料层、硫自养填料层;所述第二输液管的一端与所述第一滤池的底部连接,所述第三输液管的一端与所述第一滤池顶部连接,另一端与所述第二滤池底部连接;所述第四输液管的一端连接在所述第二滤池的顶端;

3、所述酿酒废水处理装置还包括反应塔、进液管、臭氧发生器、臭氧进气管、臭氧排气管、气泵、臭氧返流管和单向阀,所述进液管连接在反应塔的上部,所述臭氧发生器通过所述臭氧进气管与所述反应塔底部钛合金穿孔布气装置连接,所述反应塔内自上而上装填有两级臭氧催化氧化填料,所述单向阀设置在臭氧进气管的中部,所述臭氧排气管的一端连接在反应塔的顶端;所述臭氧返流管的一端与所述臭氧排气管连接,另一端与所述单向阀的出口处连接,所述气泵连接在所述臭氧返流管的中部;所述离心泵将所述反应塔下部经催化降解的废水泵入后续滤池,依次经过所述第二输液管、所述第一滤池、所述第三输液管、所述第二滤池后排出。

4、为了充分对酿酒废水氧化催化,本实用新型进一步的设置为:所述酿酒废水处理装置还包括返流泵和废液返流管,所述废液返流管的一端与所述进液管连接,另一端与所述反应塔的下部连接;所述返流泵设置在所述废液返流管的中部。反应塔底部的废液经过返流泵提升至反应塔的顶部,再次流经反应塔的内部,酿酒废水充分与臭氧反应。

5、由于不同批次的废水的臭氧、cod值、氮、磷含量不同,导致废水的处理效果不同,本实用新型进一步的设置为:所述酿酒废水处理装置还包括第一输液管和中转池,所述第一输液管的一端与所述反应塔的底部连接,另一端与所述中转池连接;所述第二输液管的另一端与所述中转池连接,所述离心泵设置在所述第二输液管的中部。中转池混合了不同批次的废水,其中的臭氧、cod值、氮、磷含量均衡,有利于后续净化处理。

6、本实用新型进一步的设置为:所述中转池内设置有加热器。加热器使中转池内的酿酒废水温度升高,臭氧受热分解或从中转池内溢出,消除臭氧对第一滤池、第二滤池的影响。

7、为了对第一滤池和第二滤池反冲洗,本实用新型进一步的设置为:所述酿酒废水处理装置还包括反冲洗泵、第一反冲洗管、第二反冲洗管和排废阀,所述第一反冲洗管的一端与所述第四输液管连接,另一端与所述第二滤池的顶端连接,反冲洗泵设置在第一反冲洗管的中部;所述第二反冲洗管的一端与所述反冲洗泵的出口连接,另一端与所述第一滤池的顶端连接。

8、本实用新型进一步的设置为:所述臭氧排气管的另一端连接有臭氧消解装置。

9、与现有技术相比,本实用新型的有益效果是:在废水经过第一滤池和第二滤池处理之前,经臭氧催化氧化反应,该废水中的氨基芳香族化合物、叠氮基化合物、取代基吡啶等环状难降解有机污染物与臭氧反应,开环氧化为低生物毒性的脂肪族有机化合物、小分子有机胺和硝态氮。经臭氧氧化催化处理后的酿酒废水可生化性显著提升,且具有低碳氮比的特点。之后酿酒废水进入第一滤池与硝化细菌接触,增加亚硝酸盐的累计。之后,酿酒废水进入第二滤池中,在异养反硝化填料层、硫自养填料层的作用下,同步耦合cod去除和脱氮两种反应。深度脱除cod和总氮,确保水质达标。

技术特征:

1.一种酿酒废水处理装置,包括离心泵、第二输液管、第一滤池、第三输液管、第二滤池和第四输液管,所述第一滤池内设置有含有硝化细菌填料层,所述第二滤池内自上向下设置有异养反硝化填料层、硫自养填料层;所述第二输液管的一端与所述第一滤池的底部连接,所述第三输液管的一端与所述第一滤池顶部连接,另一端与所述第二滤池底部连接;所述第四输液管的一端连接在所述第二滤池的顶端;

2.根据权利要求1所述的酿酒废水处理装置,其特征在于,所述酿酒废水处理装置还包括返流泵和废液返流管,所述废液返流管的一端与所述进液管连接,另一端与所述反应塔的上部连接;所述返流泵设置在所述废液返流管的中部。

3.根据权利要求2所述的酿酒废水处理装置,其特征在于,所述酿酒废水处理装置还包括第一输液管和中转池,所述第一输液管的一端与所述反应塔的底部连接,另一端与所述中转池连接;所述第二输液管的另一端与所述中转池连接,所述离心泵设置在所述第二输液管的中部。

4.根据权利要求3所述的酿酒废水处理装置,其特征在于,所述中转池内设置有加热器。

5.根据权利要求4所述的酿酒废水处理装置,其特征在于,所述酿酒废水处理装置还包括反冲洗泵、第一反冲洗管、第二反冲洗管和排废阀,所述第一反冲洗管的一端与所述第四输液管连接,另一端与所述第二滤池的顶端连接,反冲洗泵设置在第一反冲洗管的中部;所述第二反冲洗管的一端与所述反冲洗泵的出口连接,另一端与所述第一滤池的顶端连接。

6.根据权利要求5所述的酿酒废水处理装置,其特征在于,所述臭氧排气管的另一端连接有臭氧消解装置。

技术总结

本技术公开了一种酿酒废水处理装置,包括反应塔、进液管、臭氧发生器、臭氧进气管、臭氧排气管、气泵、臭氧返流管和单向阀,臭氧排气管的一端连接在反应塔的顶端;臭氧返流管的一端与臭氧排气管连接,另一端与单向阀的出口处连接,气泵连接在臭氧返流管的中部。废水与臭氧反应,酿酒废水中的环状难降解有机污染物与臭氧反应,开环氧化为低生物毒性的脂肪族有机化合物、小分子有机胺和硝态氮。酿酒废水可生化性显著提升,且具有低碳氮比的特点。基于这一产水特质,后续采用对碳源要求不高的短程硝化联合异养‑硫自养反硝化的工艺对臭氧催化氧化产水中剩余的小分子有机胺,无机氮氧化物等污染物进行深度降解处理。

技术研发人员:郭毅,刘雪菲

受保护的技术使用者:江苏治水有数环保科技有限公司

技术研发日:20221215

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!