一种盐酸法酸解钛精矿酸浸渣生产多孔硅钛复合材料方法与流程

背景技术:

1、钛白粉是目前世界上性能最佳的白色颜料。当前,世界上钛白粉工业化生产的成熟工艺为硫酸法和氯化法。硫酸法钛白粉制造的优点是矿源易得,工艺技术比较成熟,缺点是工艺路线流程长、硫酸和水消耗高、副产硫酸亚铁量大难充分利用、废酸废水处理困难,环境污染大、现阶段综合成本较高。氯化法钛白粉生产的优点是流程短,产品品质较高,缺点是原料受控、高温氯化和高温氧化对设备本身的工艺制造要求高、设备结构复杂,投资大,由于采用氯气为主要原材料,安全生产风险大。洗渣废水、废酸产生量大,难处理。

2、盐酸法钛白粉生产工艺经过几十年的探索,一些研究成果己经呈现,但实际未达到工业化要求。盐酸法钛白粉制造是采用盐酸酸解钛精矿或钛渣,产生钛液。后续工艺分两条路线:其一经铁粉还原除三价铁、浓缩、冷冻结晶除氯化亚铁、水解、过滤洗涤、干燥、焙烧及后处理等工艺处理,得到盐酸法钛白粉;其二是采取萃取分离ti4+和fe2+、fe3+、ca2+、mg2+等金属阳离子,精制钛液经水解(或喷雾热水解)、过滤洗涤、干燥、焙烧及后处理等工艺处理,得到盐酸法钛白粉。也有一些文献报道通过萃取各金属元素来达到对钛元素的有效分离。全球盐酸法钛白的两大主要制备工艺:美国ani法(主要专利为us6440383)和加拿大ctl法(主要专利为ca2513309),以钛元素萃取为目标。但目前盐酸法钛白粉生产工艺尚不成熟,绿色循环产业链还未建立,盐酸的回收利用不彻底,固体废物无法综合利用,环保问题还未完全解决。目前报道的只有福建坤彩材料科技股份有限公司采用盐酸萃取工艺生产二氧化钛的珠光体颜料。

3、本发明利用钛精矿常压盐酸酸解体系产生的酸解渣制备多孔硅钛复合材料;将多孔硅钛复合材料作为高效精密助滤剂应用于盐酸法钛白粉循环产业链各精滤环节;将多孔硅钛复合材料吸附胶体水合二氧化钛等后的吸附料用作其它工业产品的原料,实现原料中硅钛资源全利用;解决了盐酸法钛白粉生产工艺固体废物综合利用和环保问题。

技术实现思路

1、本发明通过盐酸法酸解钛精矿酸浸渣生产多孔硅钛复合材料,并将制备的多孔硅钛复合材料在水合二氧化钛制备各工序中作为精密助滤剂以及精滤后得到的复合料作为副产品,全面回收了盐酸法钛白粉生产工艺钛精矿原料中的钛和硅,避免了固体废物的产生,环保无污染。

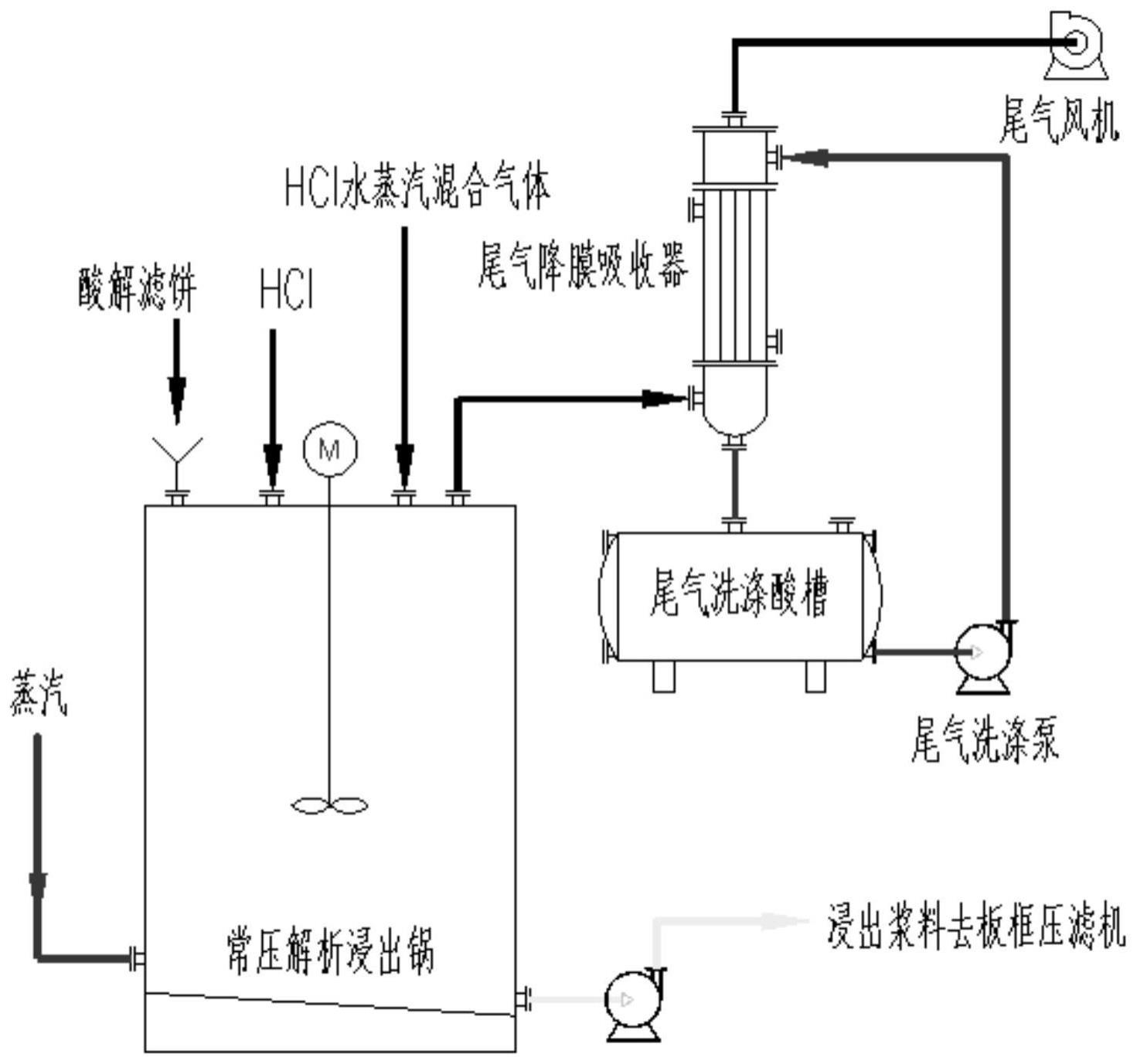

2、为解决上述问题,本发明采用以下技术方案:一种盐酸法酸解钛精矿酸浸渣生产多孔硅钛复合材料方法,其特征在于,包括如下步骤:开启尾气吸收酸储槽的阀门,向密闭酸解釜加入550-650l质量浓度为28-30%的尾气吸收酸,开启搅拌机,调整频率控制搅拌转速为30~40r/min,用螺旋加料机将400-480kg酸解浆料滤饼加入到常压浸出锅内,搅拌将酸解浆料滤饼充分打散,利用饱和蒸汽直接加热到93℃以上,通入通过盐酸解析或氯化盐焙烧系统产生的氯化氢气体,体系的游离盐酸浓度﹥200g/l,搅拌反应3小时以上,冷却使体系温度降到58-62℃,开启放料阀,泵入框式压滤机进行热过滤,洗涤;浸出母液泵送盐酸再生系统喷雾焙烧,利用酸浸渣颗粒中可溶出化合物的溶出孔隙造孔,将钛精矿中的杂质钛辉石、二氧化硅及其它硅酸盐转化成多孔硅钛复合材料,多孔硅钛复合材料采用旋转闪蒸干燥系统干燥。

3、优选地,按一定水解浓缩液l与酸解渣kg比(体积质量比4:3-5:3)向酸解釜加入还原酸解、水解、焙烧系统产生的尾气吸收酸(28-30%),再在搅拌情况下加入钛精矿常压盐酸酸解体系产生的酸解渣,常温混矿。利用饱和蒸汽直接加热到95℃,通入通过盐酸解析或氯化盐焙烧系统产生的氯化氢气体,利用氯化氢气体的溶解热维持体系温度,提高浸出体系的酸度,搅拌反应3小时,进一步浸取可酸解钛化合物和矿物,利用酸浸渣颗粒中可溶出化合物的溶出孔隙造孔,将钛精矿中的杂质如钛辉石、二氧化硅及其它硅酸盐转化成一种具有广泛应用价值的多孔硅钛复合材料。反应中,维持酸解釜里的游离盐酸浓度﹥200g/l。待体系温度降到60℃,放料后直接进行热过滤,洗涤。浸出母液去盐酸再生系统喷雾焙烧,多孔硅钛复合材料采用旋转闪蒸干燥系统干燥。

4、本申请以钛精矿常压盐酸酸解体系产生的酸解渣为原料,以还原酸解、水解、焙烧系统产生的尾气吸收酸为浸出剂,以通入盐酸解析或氯化盐焙烧系统产生的氯化氢气体增浓浸出体系酸度,并利用氯化氢气体的溶解热维持体系反应温度,进一步浸取可酸解钛化合物和可溶矿物,利用酸浸渣颗粒中可溶出化合物的溶出孔隙造孔,将钛精矿中的杂质如钛辉石、二氧化硅及其它硅酸盐转化成一种具有广泛应用价值的多孔硅钛复合材料。

5、有益效果:

6、通过盐酸法酸解钛精矿酸浸渣生产多孔硅钛复合材料、多孔硅钛复合材料在水合二氧化钛制备各工序中作为精密助滤剂以及精滤后得到的复合料作为副产品,得以实现钛精矿原料中tio2收率100%,sio2收率100%。

7、制备得到的多孔硅钛复合滤料性能极佳,在本发明申请人企业盐酸法钛白绿色生产产业链放量中试线中,通过此助滤剂的应用可对整个水合二氧化钛体系产生的离子钛过滤净化和对固体钛进行回收:

8、(1)离子钛过滤净化:通过多孔硅钛复合滤料过滤精滤后的酸解液即为结晶钛液,温度较高(70~80℃),绝大部分还未结晶形成四水氯化亚铁固体的氯化亚铁微粒被吸附;

9、(2)固体钛回收:通过多孔硅钛复合滤料精滤水合二氧化钛洗涤形成的浊洗酸产生净洗酸;

10、(3)固体钛回收:通过多孔硅钛复合滤料精滤后处理洗涤滤液产生洗水;

11、(4)固体钛回收:首先通过此材料精滤常压解析浸出产生的多孔硅钛复合材料混合浆料,本身就生成洁净的浸出母液;

12、(5)多孔硅钛复合材料具有很好的孔结构、吸附特性和过滤性能,可作为其它化工、冶金等行业的高效精密助滤剂。

13、应用于整个水合二氧化钛体系产生的离子钛过滤净化和对固体钛进行回收后得到的滤饼,经洗涤、干燥(或焙烧)后二氧化钛含量为46.84wt%,可作为:(1)陶瓷专用二氧化钛原料;(2)微晶玻璃生产中的晶核剂原料;(3)光催化用复合材料;(4)其它制品专用二氧化钛原料。

技术特征:

1.一种盐酸法酸解钛精矿酸浸渣生产多孔硅钛复合材料方法,其特征在于,包括如下步骤:开启尾气吸收酸储槽的阀门,向密闭酸解釜加入550-650l质量浓度为28-30%的尾气吸收酸,开启搅拌机,调整频率控制搅拌转速为30~40r/min,用螺旋加料机将400-480kg酸解浆料滤饼加入到常压浸出锅内,搅拌将酸解浆料滤饼充分打散,利用饱和蒸汽直接加热到93℃以上,通入通过盐酸解析或氯化盐焙烧系统产生的氯化氢气体,体系的游离盐酸浓度﹥200g/l,搅拌反应3小时以上,冷却使体系温度降到58-62℃,开启放料阀,泵入框式压滤机进行热过滤,洗涤;浸出母液泵送盐酸再生系统喷雾焙烧,利用酸浸渣颗粒中可溶出化合物的溶出孔隙造孔,将钛精矿中的杂质钛辉石、二氧化硅及其它硅酸盐转化成多孔硅钛复合材料,多孔硅钛复合材料采用旋转闪蒸干燥系统干燥。

2.根据权利要求1所述的酸解方法,其特征在于:密闭酸解釜加入600l质量浓度为29%、30%的尾气吸收酸。

3.根据权利要求2所述的酸解方法,饱和蒸汽直接加热到95℃,冷却使体系温度降到60℃。

4.如权利要求1所述的酸解方法,所述酸解浆料滤饼组成:固含量50%,干基tio2:35%,干基tfe:29%,sio2:15%。

5.如权利要求3所述的酸解方法,用螺旋加料机将450kg-460kg酸解浆料滤饼加入到常压浸出锅内,搅拌30min将酸解浆料滤饼充分打散。

6.如权利要求3所述的酸解方法制得的多孔硅钛复合材料,在水合二氧化钛制备各工序中作为精密助滤剂对离子钛过滤净化和对固体钛进行回收,对离子钛过滤净化和对固体钛进行回收后得到的滤饼,经洗涤、干燥或焙烧后二氧化钛含量为46.84wt%,得以实现钛精矿原料中tio2收率100%,sio2收率100%。

技术总结

本发明公开了一种盐酸法酸解钛精矿酸浸渣生产多孔硅钛复合材料方法,包括如下步骤:入酸、加热、冷却和热过滤等步骤。制得的多孔硅钛复合材料在水合二氧化钛制备各工序中作为精密助滤剂对离子钛过滤净化和对固体钛进行回收,对离子钛过滤净化和对固体钛进行回收后得到的滤饼,经洗涤、干燥或焙烧后二氧化钛含量为46.84wt%,得以实现钛精矿原料中TiO2收率100%,SiO2收率100%。

技术研发人员:蒲中华,陈小兵

受保护的技术使用者:攀枝花全瑞实业有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!