基于硫酸盐还原菌的单质硫制备方法及系统与流程

本发明涉及环境保护,尤其涉及一种基于硫酸盐还原菌的单质硫制备方法及系统。

背景技术:

1、在医药、农药以及石油化工等行业排出大量的高浓度硫酸盐废水,由于废水中硫酸盐浓度高,造成碳硫比(c/s)低,进入厌氧反应器,对厌氧产甲烷菌有很强的竞争抑制作用。目前处理高硫酸盐废水的方法主要采用两相厌氧法、蒸发或冷冻结晶法。两相厌氧法是将硫酸盐还原和产甲烷分成两个独立的反应器先后进行处理,第一相厌氧通过控制碳硫比将利用硫酸盐还原菌将废水中的硫酸盐还原成硫化物,降低废水的硫酸盐浓度,第二项厌氧是利用产甲烷菌将有机物转变成可利用的甲烷。蒸发或冷冻结晶法是通过先纳滤分盐后高压反渗透浓缩,形成硫酸盐7%-15%的浓水,再通过蒸发或冷冻结晶法产生固体硫酸盐。

2、上述方法中两相厌氧法只是把硫酸盐转化成硫化物,没有实现硫化物回收利用,造成资源浪费。蒸发或冷冻结晶法虽形成结晶硫酸盐,但设备投资大、能耗高。

技术实现思路

1、本发明实施例提供一种基于硫酸盐还原菌的的单质硫制备方法及系统,以解决现有技术中遇到的一个或者多个技术问题。

2、第一方面,本发明实施例提供了一种基于硫酸盐还原菌的单质硫制备方法,包括:

3、调节废水中cod/so42-的比值和ph值;

4、利用废水在厌氧池中培养硫酸盐还原菌以产生s2-,并利用产生的s2-沉淀厌氧池内废水中的金属离子;

5、在剩余的废水中加入催化剂,并利用氧化剂选择性的将硫化物氧化成单质硫;

6、将氧化形成的单质硫分离回收。

7、在一种较佳的实施方式中,所述调节废水中cod/so42-的比值和ph值包括:

8、调节废水中cod/so42-的比值介于2~100之间;其中,所述cod值介于100~50000mg/l,so42-的值介于50~5000mg/l;

9、调节废水中ph值介于6~8之间;

10、调节废水中水矿化度介于1.0×104~2.0×105mg/l之间。

11、在一种较佳的实施方式中,所述利用废水在厌氧池中培养硫酸盐还原菌包括:

12、厌氧池中硫酸盐还原菌培养温度介于25~45℃之间;

13、厌氧池中orp浓度介于-100~-400mv之间。

14、在一种较佳的实施方式中,所述催化剂包括过渡金属及其氧化物的富氮材料,所述过渡金属包括cu、ni、fe、co、mn、pt和pd中的一种或多种;所述富氮材料包括富氮生物炭和富氮共价有机骨架材料(cfos);所述催化剂的投加量为0.02-5g/l。

15、在一种较佳的实施方式中,所述氧化剂包括空气、氧气和双氧水中的至少一种;其中,当所述氧化剂为双氧水,所述氧化剂投加量与s2-的质量比为3:1~6:1,当所述氧化剂为氧气,所述氧化剂投加量与s2-的质量比为2:1~10:1;所述氧化温度介于15~65℃之间,所述氧化反应时间介于20~300分钟之间。

16、在一种较佳的实施方式中,所述将氧化形成的单质硫分离回收包括:

17、将催化剂与反应后的废水进行沉淀分离;

18、在分离催化剂后的水相中采用离心或过滤方式回收单质硫;

19、将分离的催化剂采用提取-蒸发方式进行单质硫回收;其中,所述提取-蒸发方式中提取液为氯仿,提取时间为4~10h,提取和蒸发温度为61-65℃;

20、将蒸发产生的氯仿冷凝后回用提取步骤;

21、将经提取后的催化剂回用所述硫化物氧化步骤中。

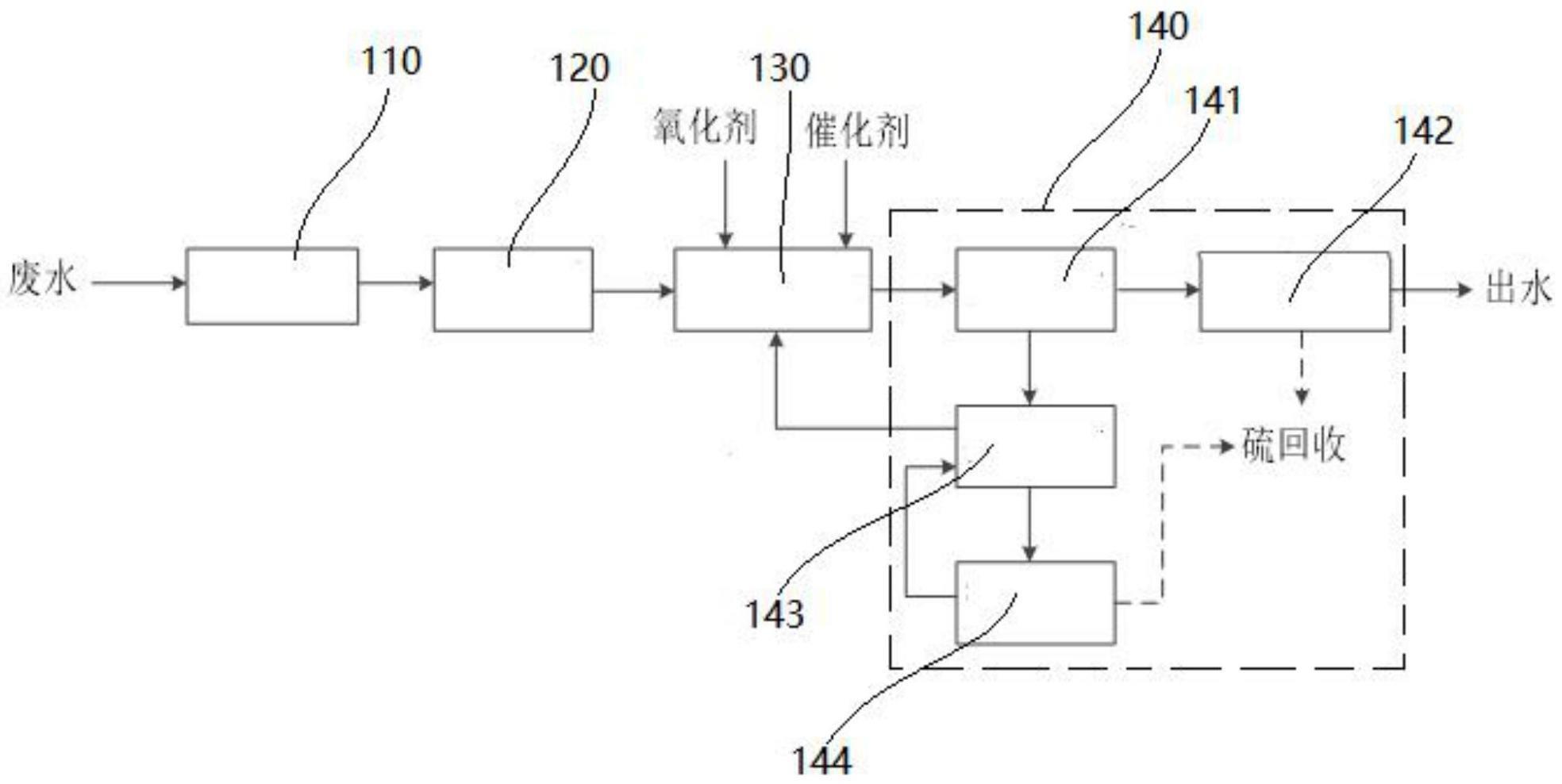

22、第二方面,本发明实施例提供了一种基于硫酸盐还原菌的单质硫制备系统,包括:

23、调节池,所述调节池用于调节废水中cod/so42-的比值和ph值;

24、厌氧池,所述厌氧池与所述调节池连接,所述厌氧池用于利用废水培养硫酸盐还原菌以产生s2-,并利用产生的s2-沉淀厌氧池内废水中的金属离子;

25、氧化池,所述氧化池与所述厌氧池连接,所述氧化池用于加入催化剂和氧化剂选择性的将硫化物氧化成单质硫;

26、单质硫分离装置,所述单质硫分离装置与所述氧化池连接,所述单质硫分离装置用于将氧化形成的单质硫分离回收。

27、在一种较佳的实施方式中,所述调节池内废水cod/so42-的比值介于2~100之间;其中,cod值介于100~50000mg/l,so42-的值介于50~5000mg/l;所述调节池内废水的ph值介于6~8之间;所述调节池内废水的水矿化度介于1.0×104~2.0×105mg/l之间。

28、在一种较佳的实施方式中,所述厌氧池中硫酸盐还原菌培养温度介于25~45℃之间;所述厌氧池中orp浓度介于-100~-400mv之间。

29、在一种较佳的实施方式中,所述单质硫分离装置包括依次连接的:

30、沉淀分离单元,所述沉淀分离单元与所述氧化池连接,所述沉淀分离单元用于将催化剂与反应后的废水进行沉淀分离;

31、水相分离单元,所述水相分离单元与所述沉淀分离单元连接,所述水相分离单元用于在分离催化剂后的水相中采用离心或过滤方式回收单质硫;

32、提取蒸发单元,所述提取蒸发单元与所述沉淀分离单元连接,所述提取蒸发单元用于将分离的催化剂采用提取-蒸发方式进行单质硫回收;其中,所述提取蒸发单元的提取液为氯仿,所述提取蒸发单元提取时间为4~10h,提取蒸发单元提取和蒸发温度为61-65℃;所述提取蒸发单元与所述氧化池连接,所述提取蒸发单元用于将提取出的催化剂回用所述氧化池。

33、上述技术方案中的一个技术方案具有如下优点或有益效果:基于硫酸盐还原菌的单质硫制备方法中硫酸盐还原菌可以在高活性条件下进行硫酸根的代谢,不仅消除了硫酸盐对废水后续厌氧甲烷化抑制,而且避免了现有硫酸盐还原菌处理废水中金属时的抑制,同时产出的s2-氧化成单质硫回收利用。

34、上述概述仅仅是为了说明书的目的,并不意图以任何方式进行限制。除上述描述的示意性的方面、实施方式和特征之外,通过参考附图和以下的详细描述,本发明进一步的方面、实施方式和特征将会是容易明白的。

技术特征:

1.一种基于硫酸盐还原菌的单质硫制备方法,其特征在于,包括:

2.如权利要求1所述的基于硫酸盐还原菌的单质硫制备方法,其特征在于,所述调节废水中cod/so42-的比值和ph值包括:

3.如权利要求1所述的基于硫酸盐还原菌的单质硫制备方法,其特征在于,所述利用废水在厌氧池中培养硫酸盐还原菌包括:

4.如权利要求1所述的基于硫酸盐还原菌的单质硫制备方法,其特征在于,所述催化剂包括过渡金属及其氧化物的富氮材料,所述过渡金属包括cu、ni、fe、co、mn、pt和pd中的一种或多种,所述富氮材料包括富氮生物炭和富氮共价有机骨架材料(cfos);所述催化剂的投加量为0.02-5g/l。

5.如权利要求4所述的基于硫酸盐还原菌的单质硫制备方法,其特征在于,所述氧化剂包括空气、氧气和双氧水中的至少一种;其中,当所述氧化剂为双氧水,所述氧化剂投加量与s2-的质量比为3:1~6:1,当所述氧化剂为氧气,所述氧化剂投加量与s2-的质量比为2:1~10:1;所述氧化温度介于15~65℃之间,所述氧化反应时间介于20~300分钟之间。

6.如权利要求1所述的基于硫酸盐还原菌的单质硫制备方法,其特征在于,所述将氧化形成的单质硫分离回收包括:

7.一种基于硫酸盐还原菌的单质硫制备系统,其特征在于,包括:

8.如权利要求7所述的基于硫酸盐还原菌的单质硫制备系统,其特征在于,所述调节池内废水cod/so42-的比值介于2~100之间;其中,cod值介于100~50000mg/l,so42-的值介于50~5000mg/l;所述调节池内废水的ph值介于6~8之间;所述调节池内废水的水矿化度介于1.0×104~2.0×105mg/l之间。

9.如权利要求7所述的基于硫酸盐还原菌的单质硫制备系统,其特征在于,所述厌氧池中硫酸盐还原菌培养温度介于25~45℃之间;所述厌氧池中orp浓度介于-100~-400mv之间。

10.如权利要求7所述的基于硫酸盐还原菌的单质硫制备系统,其特征在于,所述单质硫分离装置包括依次连接的:

技术总结

本发明实施例提出一种基于硫酸盐还原菌的单质硫制备方法及系统,方法包括:调节废水中COD/SO<subgt;4</subgt;<supgt;2‑</supgt;的比值和pH值;利用废水在厌氧池中培养硫酸盐还原菌以产生S<supgt;2‑</supgt;,并利用产生的S<supgt;2‑</supgt;沉淀厌氧池内废水中的金属离子;在剩余的废水中加入催化剂,并利用氧化剂选择性的将硫化物氧化成单质硫;将氧化形成的单质硫分离回收。本发明提供的基于硫酸盐还原菌的单质硫制备方法中硫酸盐还原菌可以在高活性条件下进行硫酸根的代谢,不仅消除了硫酸盐对废水后续厌氧甲烷化抑制,而且避免了现有硫酸盐还原菌处理废水中金属时的抑制,同时产出的S<supgt;2‑</supgt;氧化成单质硫回收利用。

技术研发人员:丁然,齐奇,肖传绪,张志强,曹辉,杨辉,韩孟利,张迎

受保护的技术使用者:北京天地人环保科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!