一种基于催化剂原位再生的催化臭氧氧化系统及方法与流程

本发明属于催化臭氧领域,尤其涉及一种基于催化剂原位再生的催化臭氧氧化系统及方法。

背景技术:

1、非均相催化臭氧氧化技术在废水处理中成为了最具有应用前景的技术之一。催化臭氧氧化过程中常用催化剂以过渡金属元素的氧化物为主,包括fe2o3、tio2、cuo/al2o3和mnox等。催化剂在发挥作用的过程中会面临着跟反应物和废水接触不充分的问题,同时也面临着随着使用时间的延长,催化剂的活性逐渐下降、失活,这主要是由于反应过程中产生的副产物等有机物在催化剂表面沉积,堵塞催化剂孔道引起的。继续使用这些性能下降的催化剂会减少产品的收率增加生产成本,因此需要将这些活性下降的催化剂换成新的或者再生该催化剂来恢复活性。

2、一般的催化剂再生方法主要分为原位再生和异位再生。传统的异位再生处理后的催化剂的效果好,但是操作繁琐、工作量大,而且存在催化剂大量损耗的问题;相比于异位再生,原位再生技术解决了操作繁琐,工作量大等问题,例如:专利cn201110009842.x公开了一种采用简单有效的原位再生方法将活性材料进行负载再生的方法,但是再生催化剂的处理效果较差,可重复率不高。专利cn102941117a公开了一种催化剂原位再生方法,将液体溶剂以从上到下的方式进入固定床反应器,同时氮气以相反的方式进入反应器,对催化剂进行再生。该再生方案中再生作用主要来源于溶剂的溶解作用,再生周期长,活性恢复率还有提升空间。总的来说,原位再生处理步骤简单,但是处理效率较差。

3、因此,一种操作周期短,活性恢复率高的催化剂再生方法非常重要。同时再生方法最好为原位再生方法,不需要将催化剂卸出,能有效降低再生工作量,缩短再生周期。

4、通过上述分析,现有技术存在的问题及缺陷为:

5、(1)负载后催化剂催化活性位点减少,催化活性降低。

6、(2)催化剂失活后无法原位再生,或再生方式操作复杂,再生成本昂贵,催化剂再生后的处理效果和稳定性较差。

7、(3)催化剂在再生过程中面临着损耗的问题。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种基于催化剂原位再生的催化臭氧氧化系统及方法。

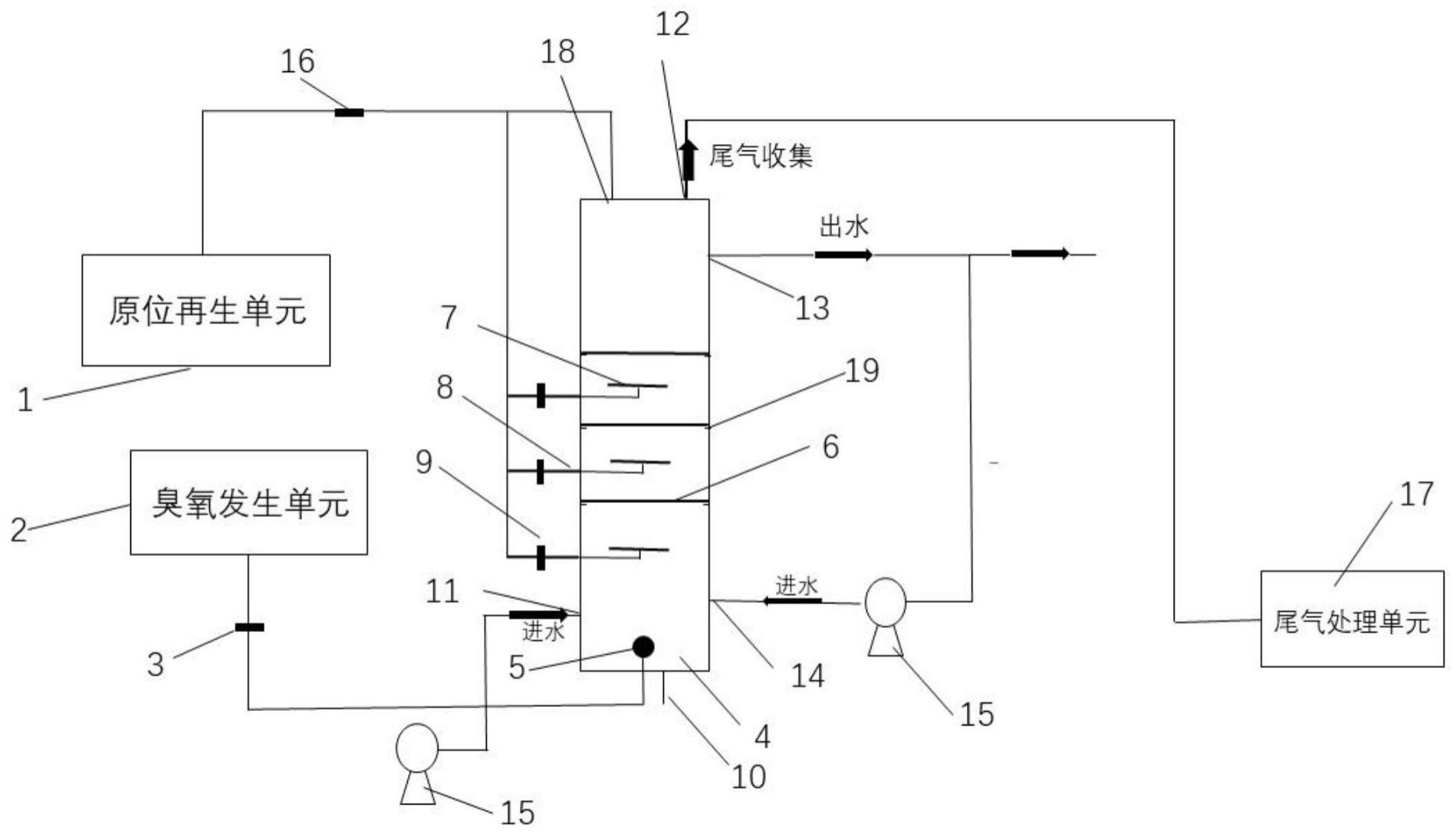

2、本发明是这样实现的,一种基于催化剂原位再生的催化臭氧氧化系统及方法,所述基于催化剂原位再生的催化臭氧氧化系统包括臭氧发生单元、催化氧化反应单元、原位再生单元以及尾气处理单元。所述催化氧化反应单元有反应器,反应器内有多层催化剂固定床,所述臭氧发生单元能向催化氧化反应单元中的反应器内调节输送臭氧,所述原位再生单元包括修复区和水箱,所述尾气破坏单元能使从催化氧化反应单元后部出来的臭氧被还原为氧气。

3、所述原位再生单元包括修复区和水箱,修复区由三个部分组成,分别为clo2区、ki溶液区和空气贮存区。

4、所述催化臭氧反应单元由催化臭氧反应器组成,反应器上半部分设置有尾气排放口、ki溶液和水箱清水进口、废水出水口,出水口连接三通管,一部分用于循环进水,另一部分直接排出,尾气排放口通过硅胶管连接尾气处理单元,ki溶液和水箱清水进口通过硅胶管以及计量泵连接原位再生单元;反应器的内部包括,多层催化剂固定床,臭氧曝气头,原再生进气口,布气盘,臭氧曝气头通过硅胶管连接臭氧发生单元;布气盘位于催化剂固定床的下面,布气盘上设置布气口,位于中间位置的曝气口是垂直设置,两侧曝气口倾斜设置,倾斜角度为15°~30°;反应器下部设置进水口、循环进水口以及排水排泥口。

5、所述催化臭氧反应器是柱状反应器,内部设置催化剂固定床,固定床用卡口固定,催化剂固定床是带孔的,孔径分为大、中、小三种孔径,大孔孔径为6~8mm,中孔孔径为4~6mm,小孔孔径为2~4mm。不同孔径的固定床在反应器内交替放置,布气盘直径是催化剂固定床直径的一半。

6、所述催化剂催化氧化以及原位再生方法的具体步骤为:

7、(1)将催化剂加入到反应器内,臭氧通过曝气头进入反应器,废水通过蠕动泵进水,催化剂-臭氧-水中有机物三者接触发生催化反应,有机物得到氧化降解每隔30min测一次cod,计算有机物的cod去除率。

8、(2)连续运行一段时间后,催化剂稳定性下降,停止进气进水,通过排水排泥口放空污水;首先通过原位再生单元的水箱进行催化剂的清洗,连续冲洗3~5次,接着,将原位再生单元的空气通入反应器内,对催化剂进行吹扫,接着关闭所有进出口,通过硅胶管,将clo2气体通入反应器反应,通入一段时间后,停止通气,静置,随后通过ki溶液,充满整个反应器,反应后,排出ki溶液,最后用清水冲洗2~3次,使排出的废水ph呈中性,原位再生结束,催化剂恢复初始活性。

9、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

10、1、本申请中的原位再生单元包括clo2和ki溶液,催化剂失去活性主要是由于降解有机物的过程中,生成的中间体掩蔽了催化剂的活性位点,二氧化氯具有杀菌功能。主要是因为二氧化氯具有氧化作用,二氧化氯分子的电子结构呈不饱和状态,具有强烈的氧化性,能够氧化中间体,使得催化剂恢复活性。

11、2、原位再生单元还设置空气贮存区,催化臭氧反应结束后,通过水箱对催化剂进行清洗,从而导致催化剂表面有水分,clo2遇水迅速生成次氯酸,影响clo2的氧化性,所以先用空气进行吹扫去除催化剂表面水分,然后在进行下一步的原位再生操作。

12、3、反应器内设置布气盘,布气盘直径为固定床直径的一半,位于催化剂固定床下部,布气盘上设置布气口,位于中间位置的布气口是垂直设置,两侧布气口倾斜设置,倾斜角度为15°~30°,便于将固定床的所有催化剂吹起,便于clo2与催化剂充分混合,达到催化剂再生的目的。

13、4、反应器内部均匀设置多层固定床,固定床上放置催化剂,一般的反应器固定床都是设置在底部,催化剂叠加在固定床上,叠加密度越高,臭氧、废水、催化剂三者接触不完全,反应不充分,本申请将催化剂分开放置,便于废水、臭氧、催化剂三者的接触和反应,同时固定床上的孔径分为大、中、小三种,每种孔径隔板交错放置,增加了水力停留时间,形成湍流,便于充分反应。

技术特征:

1.一种基于催化剂原位再生的催化臭氧氧化系统及方法,其特征在于,所述基于催化剂原位再生的催化臭氧氧化系统包括催化氧化反应单元、臭氧发生单元、原位再生单元以及尾气处理单元。所述催化氧化反应单元的主体是催化臭氧反应器;所述臭氧发生单元能向催化氧化反应单元中的反应器内输送臭氧;所述原位再生单元包括修复区和水箱;所述尾气破坏单元能使从催化氧化反应单元后部出来的臭氧被还原为氧气。反应系统内所有的装置及零件全部是防腐蚀耐酸碱材质。

2.如权利要求1所述一种基于催化剂原位再生的催化臭氧氧化系统及方法,其特征在于,所述原位再生单元包括修复区和水箱,修复区由三个部分组成,分别为clo2区、空气贮存区和10%ki溶液贮存区。

3.如权利要求1所述一种基于催化剂原位再生的催化臭氧氧化系统及方法,其特征在于,所述催化臭氧反应单元由催化臭氧反应器组成,反应器上端设置有尾气排放口、ki溶液和水箱清水进口、废水出水口,出水口连接三通管,一部分用于循环进水,另一部分直接排出,尾气排放口通过硅胶管连接尾气处理单元,修复区进口通过耐腐蚀的pvc管、硅胶管以及计量泵连接原位再生单元;反应器的内部包括,催化剂固定床,原位再生气体进气口,布气盘,臭氧曝气头,臭氧曝气头通过硅胶管连接臭氧发生单元;反应器下部设置进水口、循环进水口以及排水排泥口。

4.如权利要求3所述一种基于催化剂原位再生的催化臭氧氧化系统及方法,其特征在于,催化臭氧反应器是柱状反应器,内部设置催化剂固定床,固定床用卡口固定,催化剂固定床是带孔的,孔径分为大、中、小三种孔径,大孔孔径为6~8mm,中孔孔径为4~6mm,小孔孔径为2~4mm,不同孔径的固定床在反应器内交替放置,布气盘直径是催化剂固定床直径的一半。

5.如权利要求3所述一种基于催化剂原位再生的催化臭氧氧化系统及方法,其特征在于,催化臭氧反应器内部设置布气盘,布气盘位于催化剂固定床的下面,布气盘上设置布气口,位于中间位置的布气口是垂直设置,两侧布气口倾斜设置,倾斜角度为15°~30°。

6.如权利要求1所述一种基于催化剂原位再生的催化臭氧氧化方法,其特征在于,所述催化剂催化氧化以及原位再生方法的具体步骤为:

7.如权利要求4所述一种基于催化剂原位再生的催化臭氧氧化方法,其特征在于,所述臭氧浓度为5~100mg/l,气体流量为0.2~2l/min,污水进水流量为50~100ml/min,反应时间为10~120min,循环泵调节循环流量为进水流量的0.5~5倍。循环进水量和出水量的比例为2:1;空气流量为60~100ml/min,持续通入30min,clo2气体流量30~60ml/min,持续通入30min,停止通气,静置30min,10%ki溶液反应30min。

技术总结

本发明属于臭氧催化领域,公开了一种基于催化剂原位再生的催化臭氧氧化系统及方法,包括催化氧化反应单元、臭氧发生单元、原位再生单元以及尾气处理单元,催化氧化反应单元的主体是催化臭氧反应器;臭氧发生单元能向催化氧化反应单元中的反应器内调节输送臭氧;尾气破坏单元能使从催化氧化反应单元后部出来的臭氧被还原为氧气;原位再生单元包括清洗修复区和水箱。本发明解决了普通臭氧催化氧化处理装置中固体催化剂使用寿命短,臭氧利用率低的问题,多层催化剂固定床可以使催化剂分布均匀,增加传质效率,同时能够在催化剂不取出来的情况下进行催化剂的再生,并且催化剂催化效果,去除抗生素废水的COD效率高。

技术研发人员:请求不公布姓名

受保护的技术使用者:李立欣

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!