一种基于水源热泵梯级增热的污泥低温干化系统及方法与流程

本发明涉及污泥干化的,尤其涉及一种基于水源热泵梯级增热的污泥低温干化系统及方法。

背景技术:

1、污水厂处理湿污泥一般采用高温或低温干化的除湿方式,目前市场上采用的热回收低温干化机通常是将干化机与热泵系统集成在一起,相比于传统的高温干化一定程度上提高了工作效率,同时具备了一体化的灵活优势。但其采用空气源热泵系统,并采用冷却塔排放废热的方式,仍然存在一定的短板,低温干化机的制冷系统采用空气源热泵形式,空气源热泵的性能受气温条件影响较大,随着气温的升高而提升,随着气温的降低而降低,特别是冬季零度以下时,制热性能大幅衰减,远远低于夏季的制热性能。全年运行负荷不稳定,影响污泥干化的效果。

2、若是单独设置一套冷却水系统用于制冷系统多余的热量排放,则要多增加水侧冷凝器和一套冷却塔及水系统,而且多余的热能被白白的排放掉,对周边环境产生一定的污染。采用地源热泵的系统需要更高的投资和相当大的占地面积,而且涉及土壤热源的不平衡、不稳定问题。而污水厂存在大量的可再生污水资源,完全可以通过水源热泵的形式增热,并且污水资源可实现循环利用。

3、但是,传统的水源(含污水源)热泵一般用于民用建筑或公共建筑的夏季供冷,冬季供暖,供暖水温度一般不超过50℃。现阶段尚未有采用城市污水及水源热泵提供80℃以上高温加热的设备。锅炉、空气源热泵与地源热泵等加热设备均存在稳定性、经济性和环保性等不同因素的限制。

技术实现思路

1、本发明针对现有技术存在的不足,提供一种基于水源热泵梯级增热的污泥低温干化系统及方法,降低现有污泥干化过程中的碳排放和能源消耗,降低初投资和运行成本,极大程度再利用可再生的污水资源。

2、本发明解决上述技术问题的技术方案如下:

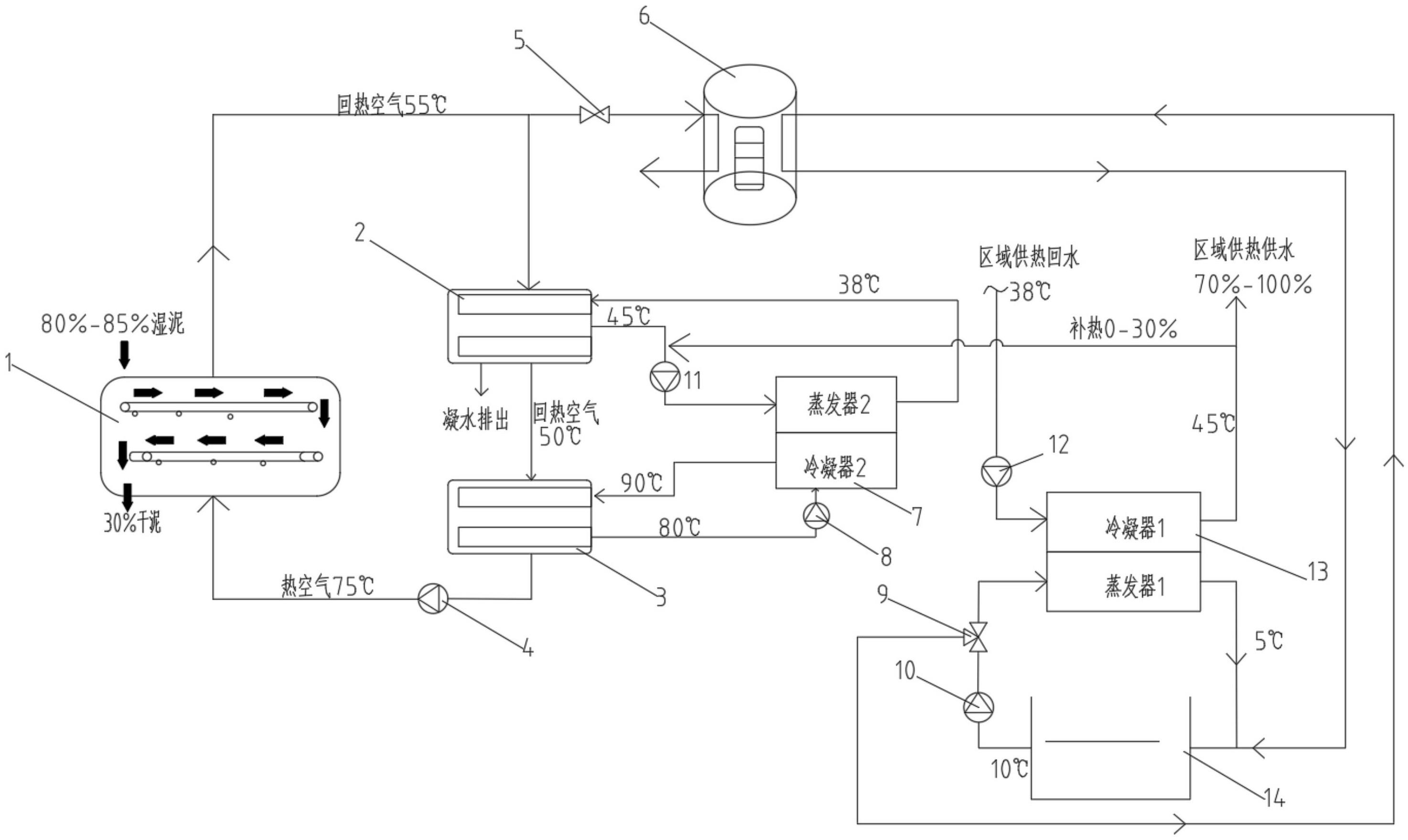

3、一种基于水源热泵梯级增热的污泥低温干化系统,包括低温带式干化机、干化余热回收单元、水源热泵梯级增热单元以及热气回收单元;所述低温带式干化机与干化余热回收单元通过送冷却回风管路相连接,所述水源热泵梯级增热单元与干化余热回收单元通过余热回收循环管路相连接,所述水源热泵梯级增热单元与污水池水路相连接,所述热气回收单元通过污水循环管路与污水池相连接;

4、所述干化余热回收单元包括水-空气回热器、水-空气加热器、循环风机以及加热送风管路;所述低温带式干化机、水-空气加热器、水-空气回热器、加热送风管路、冷却回风管与水源热泵梯级增热单元共同构成循环回路。

5、通过采用上述技术方案,干化系统工作时,80%~85%含水率的湿污泥进入低温带式干化机中,被低温带式干化机内75℃的高温干热空气干化为含水率30%左右的干污泥,湿污泥中的水分被加热成水蒸气,干热空气吸收这部分水蒸气后转变为55℃左右的湿空气。而后55℃左右的湿空气通过冷却回风管路与水-空气回热器中的循环水换热,变成50℃左右的干冷空气,此时,水-空气回热器中的水蒸汽冷凝后通过排水管路排放至污水池中,水-空气回热器中的循环水从38℃被加热到45℃。本发明的干化系统采用闭式循环系统,利用污水池中水对热湿空气进行热回收,可以充分利用烘干后的废热空气能源以及污水厂处理过的大量废水资源,同时减少了废热排放,降低现有污泥干化过程中的碳排放和能源消耗,降低初投资和运行成本。

6、进一步的,所述热气回收单元包括风阀、热气-水换热器、电动三通阀以及污水泵,所述水源热泵梯级增热单元包括第一级热泵;所述热气-水换热器分别与低温带式干化机以及水-空气回热器相连接;所述第一级热泵通过电动三通阀、污水泵与污水池相连接。

7、进一步的,所述水源热泵梯级增热单元还包括第二级热泵,所述第二级热泵与水-空气加热器的输出端相连接,所述第二级热泵通过制热循环制取用于加热空气的高温热水。

8、另一方面,本发明提供一种基于水源热泵梯级增热的污泥低温干化方法采用如下的技术方案:

9、一种基于水源热泵梯级增热的污泥低温干化方法,使用了上述的一种基于水源热泵梯级增热的污泥低温干化系统,包括以下步骤:

10、所述第二级热泵通过循环产生85℃~90℃热水并送至水-空气加热器,所述水-空气加热器中经过升温的热空气通过循环风机输送至低温带式干化机;所述低温带式干化机中加热完污泥并带有水蒸气的废热空气回到水-空气回热器,并将水-空气回热器内的水加热成40℃~45℃热源水,随后废热空气进入第二级热泵进行后续的热循环步骤。

11、进一步的,所述第一级热泵将污水池中的水作为温度较低的热源,通过制热循环将水加热至40℃~45℃,其中一部分用来为第二级热泵补热,另外一部分向外输出用于区域供热;所述第二级热泵利用第一级热泵和水-空气回热器分别产生的40℃~45℃热源水,再通过制热循环将水加热至85℃~90℃,而后第二级热泵中85℃~90℃的热水被输送至水-空气回热器,用于加热空气。

12、进一步的,所述低温带式干化机排出的湿热空气与污水池中的水在热气-水换热器中换热,湿热空气中的水蒸气凝结成水,被排放至污水池;污水池中的水在吸收凝结热后升温,最后被中水输送管路输送至污水池。

13、进一步的,所述污水池中的水在5℃~15℃。

14、综上所述,与现有技术相比,上述技术方案的有益效果是:

15、本发明所述的一种基于水源热泵梯级增热的污泥低温干化系统,工作时,80%~85%含水率的湿污泥进入低温带式干化机中,被低温带式干化机内75℃的高温干热空气干化为含水率30%左右的干污泥,湿污泥中的水分被加热成水蒸气,干热空气吸收这部分水蒸气后转变为55℃左右的湿空气。而后55℃左右的湿空气通过冷却回风管路与水-空气回热器中的循环水换热,变成50℃左右的干冷空气,此时,水-空气回热器中的水蒸汽冷凝后通过排水管路排放至污水池中,水-空气回热器中的循环水从38℃被加热到45℃。通过采用闭式循环系统,利用污水池中水对热湿空气进行热回收,可以充分利用烘干后的废热空气能源以及污水厂处理过的大量废水资源,同时减少了废热排放,降低现有污泥干化过程中的碳排放和能源消耗,降低初投资和运行成本。

技术特征:

1.一种基于水源热泵梯级增热的污泥低温干化系统,其特征在于,包括:低温带式干化机(1)、干化余热回收单元、水源热泵梯级增热单元以及热气回收单元;所述低温带式干化机(1)与干化余热回收单元通过送冷却回风管路相连接,所述水源热泵梯级增热单元与干化余热回收单元通过余热回收循环管路相连接,所述水源热泵梯级增热单元与污水池(14)水路相连接,所述热气回收单元通过污水循环管路与污水池(14)相连接;

2.根据权利要求1所述的一种基于水源热泵梯级增热的污泥低温干化系统,其特征在于:所述热气回收单元包括风阀(5)、热气-水换热器(6)、电动三通阀(9)以及污水泵(10),所述水源热泵梯级增热单元包括第一级热泵(13);所述热气-水换热器(6)分别与低温带式干化机(1)以及水-空气回热器(2)相连接;所述第一级热泵(13)通过电动三通阀(9)、污水泵(10)与污水池(14)相连接。

3.根据权利要求2所述的一种基于水源热泵梯级增热的污泥低温干化系统,其特征在于:所述水源热泵梯级增热单元还包括第二级热泵(7),所述第二级热泵(7)与水-空气加热器(3)的输出端相连接,所述第二级热泵(7)通过制热循环制取用于加热空气的高温热水。

4.根据权利要求3所述的一种基于水源热泵梯级增热的污泥低温干化系统所采用的干化方法,其特征在于:所述第二级热泵(7)通过循环产生85℃~90℃热水并送至水-空气加热器(3),所述水-空气加热器(3)中经过升温的热空气通过循环风机(4)输送至低温带式干化机(1);所述低温带式干化机(1)中加热完污泥并带有水蒸气的废热空气回到水-空气回热器(2),并将水-空气回热器(2)内的水加热成40℃~45℃热源水,随后废热空气进入第二级热泵(7)进行后续的热循环步骤。

5.根据权利要求4所述的一种基于水源热泵梯级增热的污泥低温干化方法,其特征在于:所述第一级热泵(13)将污水池(14)中的水作为温度较低的热源,通过制热循环将水加热至40℃~45℃,其中一部分用来为第二级热泵(7)补热,另外一部分向外输出用于区域供热;所述第二级热泵(7)利用第一级热泵(13)和水-空气回热器(2)分别产生的40℃~45℃热源水,再通过制热循环将水加热至85℃~90℃,而后第二级热泵(7)中85℃~90℃的热水被输送至水-空气回热器(2),用于加热空气。

6.根据权利要求4所述的一种基于水源热泵梯级增热的污泥低温干化方法,其特征在于:所述低温带式干化机(1)排出的湿热空气与污水池(14)中的水在热气-水换热器(6)中换热,湿热空气中的水蒸气凝结成水,被排放至污水池(14);污水池(14)中的水在吸收凝结热后升温,最后被中水输送管路输送至污水池(14)。

7.根据权利要求6所述的一种基于水源热泵梯级增热的污泥低温干化方法,其特征在于:所述污水池(14)中的水在5℃~15℃。

技术总结

本发明公开了一种基于水源热泵梯级增热的污泥低温干化系统及方法,属于污泥干化的技术领域,污泥低温干化系统包括低温带式干化机、干化余热回收单元、水源热泵梯级增热单元以及热气回收单元;低温带式干化机与干化余热回收单元通过送冷却回风管路相连接,水源热泵梯级增热单元与干化余热回收单元通过余热回收循环管路相连接,水源热泵梯级增热单元与污水池水路相连接;干化余热回收单元包括水‑空气回热器、水‑空气加热器、循环风机以及加热送风管路;低温带式干化机、水‑空气加热器、水‑空气回热器、加热送风管路、冷却回风管与水源热泵梯级增热单元共同构成循环回路。本发明具有降低现有污泥干化过程中的碳排放和能源消耗的效果。

技术研发人员:杜国良,王发忠,赵鑫,孟凡斌,王乐民,刘金鹤,张浩

受保护的技术使用者:顿汉布什(中国)工业有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!