一种去除清洗用卡塞产生边缘脏污的方法与流程

本发明涉及碳化硅晶圆加工清洗,尤其涉及一种去除清洗用卡塞产生边缘脏污的方法。

背景技术:

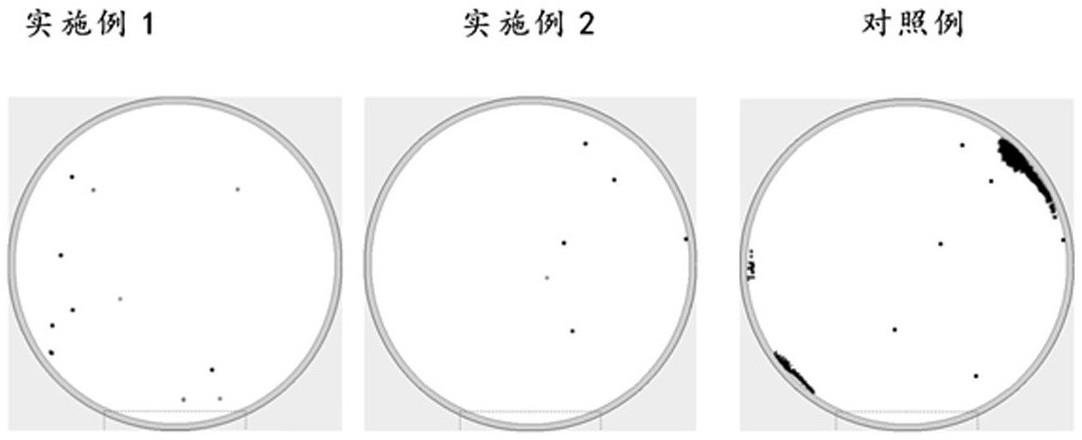

1、近年来随着材料制备技术与下游应用市场的迅速发展,碳化硅已成为目前发展最为成熟的第三代半导体材料之一,碳化硅晶圆的生产模式已经日益紧张,但客户对晶圆质量的需求越来越高,尤其是清洗脏污残留。

2、目前,清洗脏污残留包括清洗力度不够和清洗二次污染。清洗力度不够需要根据实际情况进行前后工艺匹配优化,而清洗的二次污染多数是卡塞污染。

3、卡塞是碳化硅清洗过程中不可缺少的生产传输工具,在晶圆清洗过程中残留的颗粒、金属离子、药液等容易残留在卡塞缝隙,导致卡塞被污染,从而在清洗后的晶圆边缘就会出现颗粒聚集的边缘脏污问题。

4、因此,本申请发明人发现,卡塞的洁净度是保证碳化硅晶圆清洗效果的基础,保证清洗卡塞洁净是解决碳化硅晶圆边缘脏污的前提。

5、而现有技术中,解决方案大致有两种:一、更换新的卡塞使用新的药液,则更换卡塞和药液会造成成本增加,尤其是卡塞的成本太高;二、现有的专业卡塞清洗设备,其成本较高,且会占用大量空间,引用新的药液也会对清洗的净化环境有一定的影响。

技术实现思路

1、本发明的目的在于提供一种去除清洗用卡塞产生边缘脏污的方法,对碳化硅清洗用卡塞进行清洗处理,以保证使用中的卡塞洁净,有效减少因卡塞脏污造成的边缘颗粒、金属离子残留的脏污问题,同时有效延长了卡塞的使用周期,降低了成本。

2、为达到上述目的,本发明采用如下技术方案:

3、一种去除清洗用卡塞产生边缘脏污的方法,包括以下步骤:

4、去除卡塞表面残留的药液和颗粒:采用70-90℃高温去离子水浸泡,且超声50-100khz,浸泡5-10min;

5、去离子水冲洗:快排槽冲洗,冲洗1-2次,用时2-5min;

6、去除残留有机物:采用臭氧和双氧水混合液浸泡;

7、去离子水冲洗:快排槽冲洗,冲洗2-3次,用时5-10min;

8、机械作用去除残留有机物和颗粒:采用无尘布或无尘棉棒对卡塞的缝隙进行刷洗,机械作用协助残留的有机物、颗粒脱离卡塞;

9、去离子水超声:去除颗粒,温度:50-70℃,超声频率:80-100khz,时间为:10-15min;

10、去离子水冲洗:快排槽冲洗,冲洗2-3次,用时5-10min;

11、去除金属离子残留:一次去除金属离子残留,二次去除残留的金属离子,且每次使用酸去除金属离子后需用去离子水冲洗;

12、静置脱水:卡塞竖立静置5-8min;

13、使用生产晶圆清洗的工艺和流程进行在线工艺保养:使用工艺槽首次工艺的药液,对洗干净的卡塞使用正常清洗工艺运行1-2次。

14、其中,采用臭氧和双氧水混合液浸泡去除残留有机物具体为:将双氧水倒入臭氧水中,臭氧水的浓度为5-15ppm,双氧水的质量分数为30%-32%,h2o2:di的体积比为:1:49-1:19,浸泡时长为10-15min,温度20-25℃,超声频率:50-100khz。

15、实际应用时,机械作用去除残留有机物和颗粒时,不能使用毛刷类刷洗,毛刷刷洗会对卡塞表层损伤产生毛刺,并影响晶圆表面。

16、其中,一次去除金属离子残留具体为:稀硝酸溶液,硝酸的质量分数为68%-70%;hno3:di体积比为3:97-1:9,时间为5-10min,温度:20-25℃,超声频率:50-100khz。

17、其中,二次去除残留的金属离子具体为:盐酸双氧水混合溶液,盐酸的质量分数是36%-38%,双氧水的质量分数为30%-32%;hcl:h2o2:di体积比为2:0.5:97.5-6:3:90,时间为5-10min,温度:20-25℃,超声频率:50-100khz。

18、其中,使用酸去除金属离子后需用去离子水冲洗具体为:采用快排槽清洗,冲洗2-3次,用时5-10min。

19、具体地,未投入生产的新卡塞只需采用上述去除金属离子残留、静置脱水、以及在线工艺保养的步骤即可,以减少传输过程中的金属离子和颗粒残留。

20、相对于现有技术,本发明所述的去除清洗用卡塞产生边缘脏污的方法具有以下优势:

21、本发明提供的去除清洗用卡塞产生边缘脏污的方法中,通过对卡塞进行清洗处理能够有效去除卡塞脏污导致的晶圆边缘颗粒聚集、金属离子超标等脏污问题,从而有效减少了因脏污导致的返工,提升了合格率,同时延长了卡塞使用周期,降低了清洗成本,并且可使用在线的清洗设备进行不需引进新设备新药液,清洗方法简单,节省空间,节约成本同时避免了二次污染。

技术特征:

1.一种去除清洗用卡塞产生边缘脏污的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的去除清洗用卡塞产生边缘脏污的方法,其特征在于,采用臭氧和双氧水混合液浸泡去除残留有机物具体为:将双氧水倒入臭氧水中,臭氧水的浓度为5-15ppm,双氧水的质量分数为30%-32%,h2o2:di的体积比为:1:49-1:19,浸泡时长为10-15min,温度20-25℃,超声频率:50-100khz。

3.根据权利要求1所述的去除清洗用卡塞产生边缘脏污的方法,其特征在于,机械作用去除残留有机物和颗粒时,不能使用毛刷类刷洗,毛刷刷洗会对卡塞表层损伤产生毛刺,并影响晶圆表面。

4.根据权利要求1-3中任一项所述的去除清洗用卡塞产生边缘脏污的方法,其特征在于,一次去除金属离子残留具体为:稀硝酸溶液,硝酸的质量分数为68%-70%;hno3:di体积比为3:97-1:9,时间为5-10min,温度:20-25℃,超声频率:50-100khz。

5.根据权利要求4所述的去除清洗用卡塞产生边缘脏污的方法,其特征在于,二次去除残留的金属离子具体为:盐酸双氧水混合溶液,盐酸的质量分数是36%-38%,双氧水的质量分数为30%-32%;hcl:h2o2:di体积比为2:0.5:97.5-6:3:90,时间为5-10min,温度:20-25℃,超声频率:50-100khz。

6.根据权利要求5所述的去除清洗用卡塞产生边缘脏污的方法,其特征在于,使用酸去除金属离子后需用去离子水冲洗具体为:采用快排槽清洗,冲洗2-3次,用时5-10min。

7.根据权利要求1所述的去除清洗用卡塞产生边缘脏污的方法,其特征在于,未投入生产的新卡塞只需采用上述去除金属离子残留、静置脱水、以及在线工艺保养的步骤即可,以减少传输过程中的金属离子和颗粒残留。

技术总结

一种去除清洗用卡塞产生边缘脏污的方法,涉及碳化硅晶圆加工清洗技术领域,对碳化硅清洗用卡塞进行清洗处理,以保证使用中的卡塞洁净,有效减少因卡塞脏污造成的边缘颗粒、金属离子残留的脏污问题,同时有效延长了卡塞的使用周期,降低了成本。所述去除清洗用卡塞产生边缘脏污的方法中,通过对卡塞进行清洗处理能够有效去除卡塞脏污导致的晶圆边缘颗粒聚集、金属离子超标等脏污问题,从而有效减少了因脏污导致的返工,提升了合格率,同时延长了卡塞使用周期,降低了清洗成本,并且可使用在线的清洗设备进行不需引进新设备新药液,清洗方法简单,节省空间,节约成本同时避免了二次污染。

技术研发人员:汤欢,郑向光,崔景光,闫兰,李雪涛

受保护的技术使用者:河北同光半导体股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!