一种硅片的清洗工艺

本发明公开一种硅片的清洗工艺,涉及硅片清洗。

背景技术:

1、具有众多优点的太阳能在解决能源和环境问题上起着不可替代的作用,而利用太阳能最直接的方式就是光伏发电,晶硅太阳能电池因其无毒无害、寿命长等优点成为光伏市场的主力军。

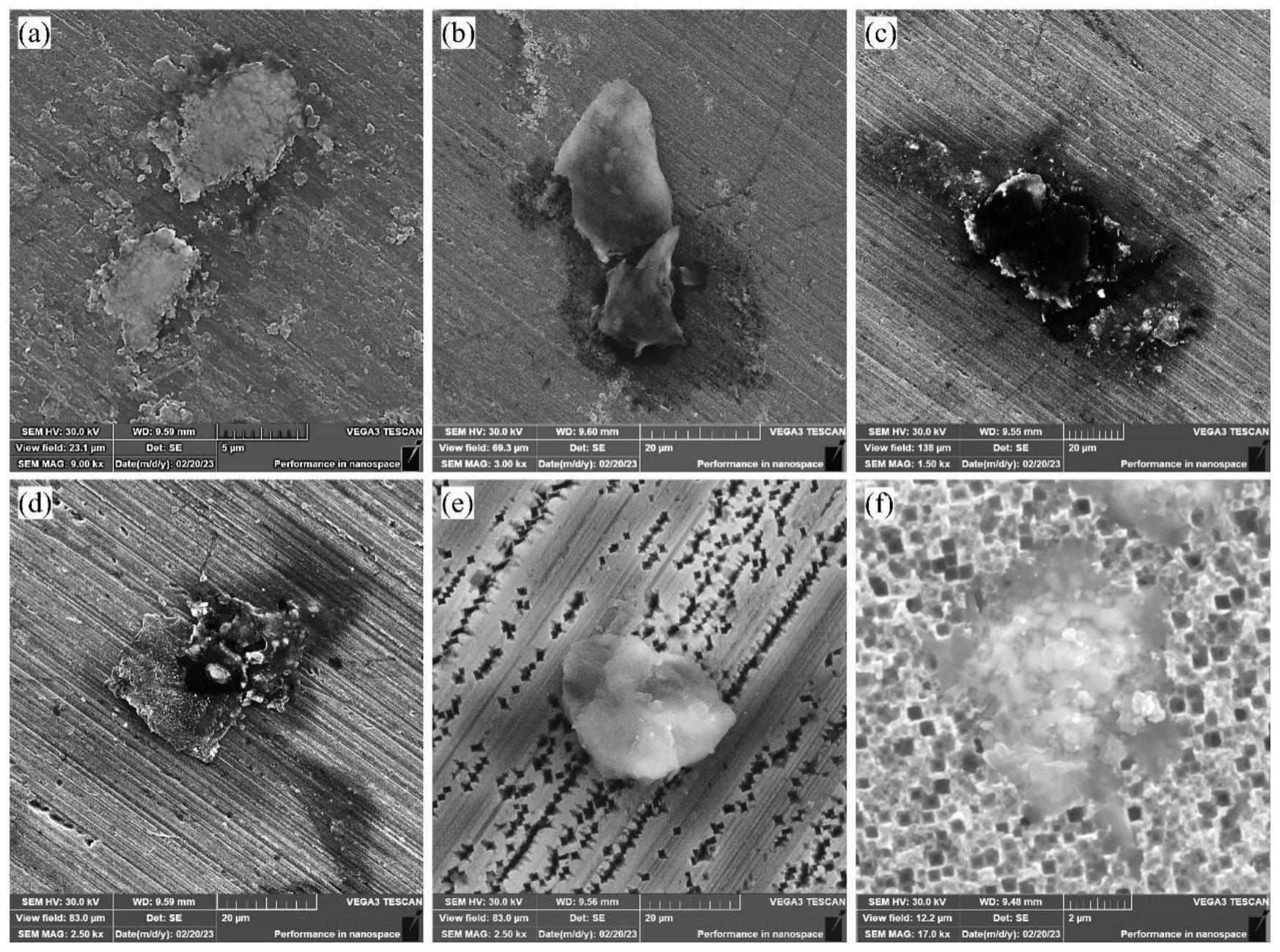

2、硅片是晶硅太阳能电池核心部件,在制备硅片时,加工设备、辅材、操作人员的疏忽都会给硅片表面带来沾污。同时,硅片大尺寸、薄片化的发展趋势使得钨丝金刚石线使用量逐渐增加,这就导致了难处理的钨金属附着在硅片表面。这些沾污会严重影响制绒、扩散等工艺,引起太阳能电池性能衰退,甚至使电池报废等问题,所以硅片清洗是制备太阳能电池至关重要的工艺环节。

3、针对现有清洗工艺中大量使用化学试剂造成的成本过高以及对环境不友好等问题,因此我们提出一种新型清洗工艺来解决上述问题。

4、本

技术实现要素:

5、本发明目的在于,提供一种硅片的清洗工艺,实现减少化学试剂使用量的清洗工艺,并且有效去除硅片表面的有机物、金属钨、微粒等沾污的功能。

6、为实现上述技术目的,达到上述技术效果,发明是通过以下技术方案实现:

7、一种硅片的清洗工艺,喷淋时设置两个喷嘴,所述两个喷嘴同时对硅片两面进行喷淋清洗,每个喷嘴的水压为0.01~0.1mpa,流量为0.5~1l/min,喷嘴与硅片间隔为5~10cm,去离子水温为20~40℃,喷淋时间为30~60s。

8、进一步的,所述喷淋包括如下步骤:

9、步骤一,利用去离子水喷淋清洗硅片表面;

10、步骤二,利用含有表面活性剂、螯合剂的清洗液配合超声对硅片表面进行清洗;

11、步骤三,利用电化学清洗法对硅片表面进行清洗;

12、步骤四,利用去离子水浸泡清洗硅片表面。

13、进一步的,所述步骤二中,超声频率30~80khz,超声功率100~500w;

14、所述清洗液由0.01~0.1%的表面活性剂、0.1~1.0%的螯合剂和余量为水组成,所述表面活性剂为非离子表面活性剂,所述非离子表面活性剂为脂肪醇聚氧乙烯醚,所述螯合剂为乙二胺四乙酸,清洗液温度为30~60℃,清洗时间为1~5min。

15、进一步的,所述步骤三中,电解液为naoh、koh中的一种或两种混合;

16、所述是电解质的浓度为1~5m,电解液温度为20~50℃,电解时采用直流电源,电压为0~48v,电解时间为1~5min。

17、进一步的,所述步骤四中,去离子水温度为70~80℃,硅片在去离子水中清洗时间为60~180s,硅片出水速度为1~3mm/s。

18、有益效果:

19、本发明采用电化学法清洗硅片,电解液中大量的-ho被氧化后能生成大量羟基自由基,这种氧化性极强的自由基很容易将有机物氧化分解为h2o和co2,同时还可将w氧化为wo3,最终wo3与电解液中的naoh反应生产溶于水的na2wo4。该方法可以更好的消除有机物、金属钨等污染物,并且显著的减少了化学试剂用量,降低清洗成本。

20、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

技术实现思路

技术特征:

1.一种硅片的清洗工艺,其特征在于,喷淋时设置两个喷嘴,所述两个喷嘴同时对硅片两面进行喷淋清洗,每个喷嘴的水压为0.01~0.1mpa,流量为0.5~1l/min,喷嘴与硅片间隔为5~10cm,去离子水温为20~40℃,喷淋时间为30~60s。

2.根据权利要求1所述的硅片的清洗工艺,其特征在于,所述喷淋包括如下步骤:

3.根据权利要求2所述的硅片的清洗工艺,其特征在于,所述步骤二中,超声频率30~80khz,超声功率100~500w;

4.根据权利要求2所述的硅片的清洗工艺,其特征在于,所述步骤三中,电解液为naoh、koh中的一种或两种混合;

5.根据权利要求2所述的硅片的清洗工艺,其特征在于,所述步骤四中,去离子水温度为70~80℃,硅片在去离子水中清洗时间为60~180s,硅片出水速度为1~3mm/s。

技术总结

本发明公开的一种硅片的清洗工艺,喷淋时设置两个喷嘴,所述两个喷嘴同时对硅片两面进行喷淋清洗,每个喷嘴的水压为0.01~0.1Mpa,流量为0.5~1L/min,喷嘴与硅片间隔为5~10cm,去离子水温为20~40℃,喷淋时间为30~60s。所述喷淋包括如下步骤:步骤一,利用去离子水喷淋清洗硅片表面;步骤二,利用含有表面活性剂、螯合剂的清洗液配合超声对硅片表面进行清洗;步骤三,利用电化学清洗法对硅片表面进行清洗;步骤四,利用去离子水浸泡清洗硅片表面。本发明采用电化学法清洗硅片,电解液中大量的‑HO被氧化后能生成大量羟基自由基,这种氧化性极强的自由基很容易将有机物氧化分解为H<subgt;2</subgt;O和CO<subgt;2</subgt;,同时还可将W氧化为WO<subgt;3</subgt;,最终WO<subgt;3</subgt;与电解液中的NaOH反应生产溶于水的Na<subgt;2</subgt;WO<subgt;4</subgt;。

技术研发人员:陈秀华,李绍元,马文会,席风硕,吕国强,万小涵,魏奎先,伍继君

受保护的技术使用者:云南大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!