一种提升熔石英元件损伤阈值的激光清洗方法

本发明属于光学元件加工制造领域,特别是一种提升熔石英元件损伤阈值的激光清洗方法。

背景技术:

1、现代光学制造中,熔石英玻璃由于具有宽的带隙,是当前大多数强激光系统中窗口、聚焦透镜、衍射光栅等核心元件的首选材料,但随着强激光系统对激光输出能量需求的不断提高,当前熔石英玻璃主流的接触式研磨和抛光等材料加工方法会在被加工表面产生裂纹、划痕和杂质等缺陷和污染,严重缩短元件的使用寿命。尽管国内外学者目前采用氢氟酸、等离子体和离子束进行表面清洗,但是会在元件表面引入反应产物沉积和离子污染,并且成本高昂、工序繁琐,无法满足现有光学元件损伤阈值的要求,因此有必要发明一种方法来去除表面缺陷及污染。激光清洗是一种相对较经济的非接触加工、不引入表面缺陷和抛光杂质的方法,对划痕、裂纹等加工缺陷控制具有先天优势,但是激光清洗技术会严重破坏粗糙度并引入热应力。因此目前还未有报道采用激光清洗实现近无热应力条件下不破坏元件粗糙度的加工,并且同时提升元件损伤阈值,因此发展新的理论和工艺实现熔石英材料的激光清洗,这对提升熔石英元件的损伤阈值,从而保障强激光系统的顺利运行有着重要的意义。

2、专利文献cn109570151a公开了一种液流超声复合辅助激光清洗光学元件的装置及清洗方法,该方法通过液流超声辅助激光清洗实现低应力下的激光清洗,可以避免不必要的损伤,提升光学元件的性能。此工艺方案的不足之处在于无法保证激光清洗后的表面粗糙度精度,并且只能去除表面的污染,不能根据缺陷和污染的分布进行变深度去除,对污染的去除有较大的局限性。同时这种问题也是绝大多数激光清洗专利存在的问题,仅针对表面污染进行去除,无法去除亚表面缺陷,从而限制了元件材料激光损伤阈值的提升。

3、专利文献cn114149180a公开了一种提升熔石英元件损伤阈值的加工方法,,该技术方案中,通过等离子体加工来去除材料表面的缺陷,从而提升元件的激光损伤阈值。此方案的不足之处在于等离子体加工后的元件会产生新的氧化物,演变成为二次污染;此外等离子体加工后的元件,表面粗糙度恶化非常严重;与此同时,对比激光清洗设备,等离子体加工设备较为昂贵。上述三方面劣势限制了等离子体加工技术在提升光学元件损伤阈值方面的发展,因此未能广泛应用于高损伤阈值元件的加工领域。

技术实现思路

1、本发明对的目的是提出一种提升熔石英元件损伤阈值的激光清洗方法,该方法在特定参数下控制激光清洗深度,实现近无热应力条件下,不破坏表面粗糙度的均匀清洗,并显著提升熔石英元件的损伤阈值。该方法操作简单、成本低廉,拓展了激光加工的应用场景,对提高强激光系统元件的损伤阈值有重大意义。

2、本发明的技术解决方案如下:

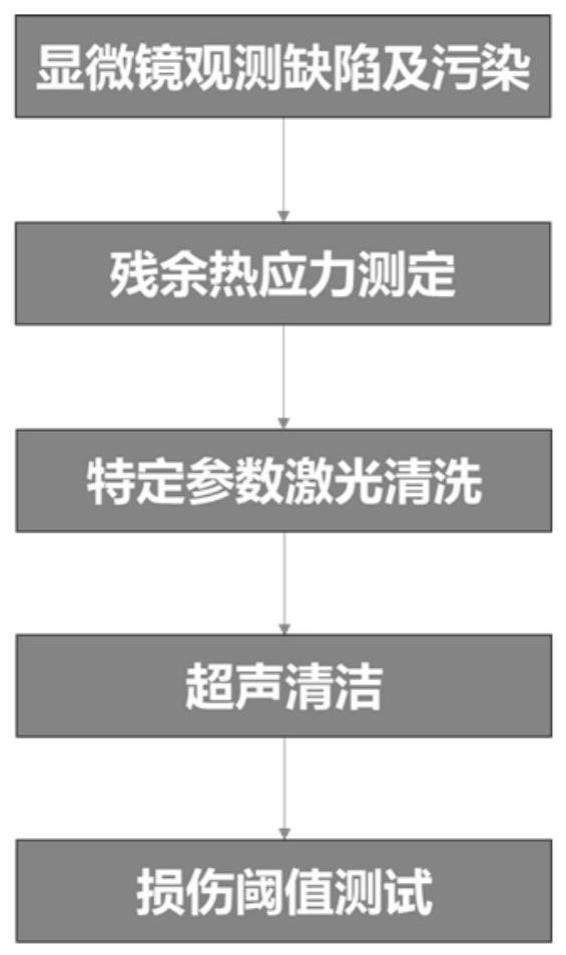

3、一种提升熔石英元件损伤阈值的激光清洗方法,其特点征在于,包括:

4、1)基于光学显微镜和荧光共聚焦显微镜检测表面及亚表面污染缺陷的范围及深度分布情况,从而进行针对性精准清洗;

5、2)采用应力双折射仪进行不同清洗深度热应力的测定,从而保证清洗过程不会明显引入热应力;

6、3)特定参数下的近无应力的变深度激光清洗:将熔石英元件固定在三维移动平台上,将激光器放置在距离元件35mm-40mm距离的位置进行加工,通过控制脉冲宽度改变激光清洗深度,从而针对不同深度的缺陷及污染进行精准去除,激光清洗过程按照上述参数对所示熔石英元件进行加工,直到激光束完成对熔石英元件表面的清洗处理,该参数可以保证清洗后粗糙度不被破坏;

7、4)熔石英元件超声清洁:先用去离子水冲洗,再在温度为20℃-30℃的纯水中超声10-15分钟,再用去离子水冲洗,最后置于超净工作台上烘干,获得超声清洗后的熔石英元件;

8、5)损伤阈值测试:依据iso21254对激光清洗后的熔石英元件进行1-on-1损伤阈值测试,测试激光波长为355nm,脉宽为8.3ns,频率为10hz。

9、在步骤2)特定参数下的变深度激光清洗中,作为本发明的进一步改进,设置激光功率为26.5w,频率为95khz,扫描速度为100mm/s,x方向和y方向的扫描路径间距为25.5μm,扫描路径设置为栅形路径;脉冲宽度通过声光调制器进行调节,其数值为55μs-65μs,从而控制激光清洗深度小于200nm,从而避免热应力的产生和粗糙度的破坏。

10、与现有技术相比,本发明的技术效果如下:

11、采用激光清洗去除表面及亚表面污染和缺陷,实现近无应力条件下,不破坏粗糙度的均匀清洗,并显著提升熔石英元件的损伤阈值。该方法操作简单、成本低廉,拓展了激光加工的应用场景,对提高强激光系统元件的损伤阈值有重大意义。

技术特征:

1.一种提升熔石英元件损伤阈值的激光清洗方法,其特征在于,包括:

2.如权利要求1所述的提升熔石英元件损伤阈值的激光清洗方法,其特征在于设置激光功率为26.5w,频率为95khz,扫描速度为100mm/s,x方向和y方向的扫描路径间距为25.5μm,扫描路径设置为栅形路径;脉冲宽度通过声光调制器进行调节,其数值为55μs-65μs,从而控制激光清洗深度小于200nm,从而避免热应力的产生和粗糙度的破坏。

3.根据权利要求1所述的提升熔石英元件损伤阈值的激光清洗方法,其特征在于:还包括s4.损伤阈值测试:依据iso21254对激光清洗后的熔石英元件进行1-on-1损伤阈值测试,测试激光波长为355nm,脉宽为8.3ns,频率为10hz。

技术总结

一种提升熔石英元件损伤阈值的激光清洗方法,包括:首先用光学显微镜和荧光共聚焦显微镜检测表面及亚表面污染缺陷的分布和深度;随后采用应力双折射仪进行不同清洗深度热应力的测定;再通过特定参数进行近无热应力的激光清洗,从而去除元件表面及亚表面污染和结构缺陷,此过程可以实现不破坏元件粗糙度的均匀清洗;最后采用去离子水对熔石英元件进行超声清洁。本发明操作简单且成本低廉,仅需激光清洗即可实现缺陷及污染的有效去除,从而实现近无应力条件下,不破坏粗糙度的均匀清洗,并显著提升熔石英元件的损伤阈值。本方法拓展了激光加工的应用场景,对提高强激光系统元件的损伤阈值有重大意义。

技术研发人员:魏朝阳,韩宜池,万嵩林,彭小聪,邵建达

受保护的技术使用者:中国科学院上海光学精密机械研究所

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!