一种对羟基苯甘氨酸生产废水的预处理方法

本发明涉及环境保护和化工制药,具体为一种对羟基苯甘氨酸生产废水的预处理方法。

背景技术:

1、对羟基苯甘氨酸是一种重要的医药中间体,主要用于β内酰胺类半合成抗生素的生产。对羟基苯甘氨酸的工业生产工艺是以乙醛酸、苯酚、氨基磺酸为原料,在60℃75℃和酸性条件下反应形成对羟基苯甘氨酸硫酸盐,冷却后用氨水中和得到,美国专利us5336805(1994-08-09)公开了比较详细的工艺条件。但该方法产生了大量高盐高浓度的生物难降解废水,废水非常难以处理达标。

2、中国专利cn101362620b公开了对羟基苯甘氨酸合成过程含酚废水的方法,首先把合成废水进行蒸馏预处理,然后用双柱或三柱串联进行吸附处理。由于先去除了废水中含酚物质,因而可以大大降低后续无机盐回收和废水处理的难度。事实上合成反应完成后,苯酚大多转化为水溶性的酚类低聚物杂质了,吸附回收原料苯酚的实际效果并不显著,产生的高浓度难降解有机废水难以生化处理,吸附法不能持续达到废水处理标准。

3、中国专利cn109354261b公开一种对羟基苯甘氨酸合成工业废水的处理工艺,向废水中加酸调ph至酸性,然后用有机溶剂萃取回收苯酚回用,向水相硫酸铵水溶液中加入苯甲醛,水热法降解或聚合水相中的有机物,防止其在水相中积累,冷却得到类白色的硫酸铵副产品。缺点是酸性条件下水热处理有机物的工艺设备比较复杂,有机萃取剂的消耗量过大,需要消耗价格昂贵的苯甲醛原料沉淀有机污染物,副产品硫酸铵中含有机污染物,市场销售受限。

4、申请人在中国专利cn107674179b和中国专利cn109867391b中公开了高浓度强酸性含酚废液的预处理方法,通过加入甲醛聚合,将水溶性的酚类化合物转化为不溶性的聚合物从废水中分离出来,进一步对废水进行电解氧化处理和生化处理,缺点是聚合有机污染物时所需甲醛的消耗量比较大,沉淀分离后废液中残留有机污染物浓度仍很高,电解处理废水存在耗电大、电极易失活和设备投资大的问题。

5、中国专利cn115784534 a公开对羟基苯甘氨酸生产废水多级连续聚合处理方法及装置,采用甲醛类和芳香醛类活性分子与废水中的酚类和氨基化合物聚合,以促进废水中的有机物聚合完全,并以树脂形式从废水中分离出来,再进行焚烧处理;对废水中的铵盐蒸发结晶得到副产品硫酸铵盐出售。该专利申请还详细公开了对羟基苯甘氨酸生产废水中污染物的主要检测指标,总结了对羟基苯甘氨酸生产废水处理现有技术存在的问题。但经过该专利申请方法处理的废水的出水cod仍高达1.2万,得到的硫酸铵夹带大量有机污染物,回收硫酸铵的含氮量达不到21%的农用化肥标准。在蒸发结晶出副产品硫酸铵的过程中,冷凝水的cod仍高达2000-3000mg/l,由于其几乎没有可生化性能,实践证明直接并入生化系统处理很难实现废水处理达标,需要进行高级氧化处理。

6、综上所述,现有技术中对于对羟基苯甘氨酸生产废水的预处理方法中,具有产生废水难处理、工艺复杂、成本高、原料消耗大等缺陷和不足。

技术实现思路

1、(一)解决的技术问题

2、本发明提供了一种对羟基苯甘氨酸生产废水的预处理方法,大幅降低废水中酚类有机污染物的溶解度,使其能够沉淀分离出来焚烧处理或综合利用,从而大幅降低废水的cod,方便废水后续处理达到排放标准,同时防止酚类有机污染物夹杂影响硫酸铵副产品质量。

3、(二)技术方案

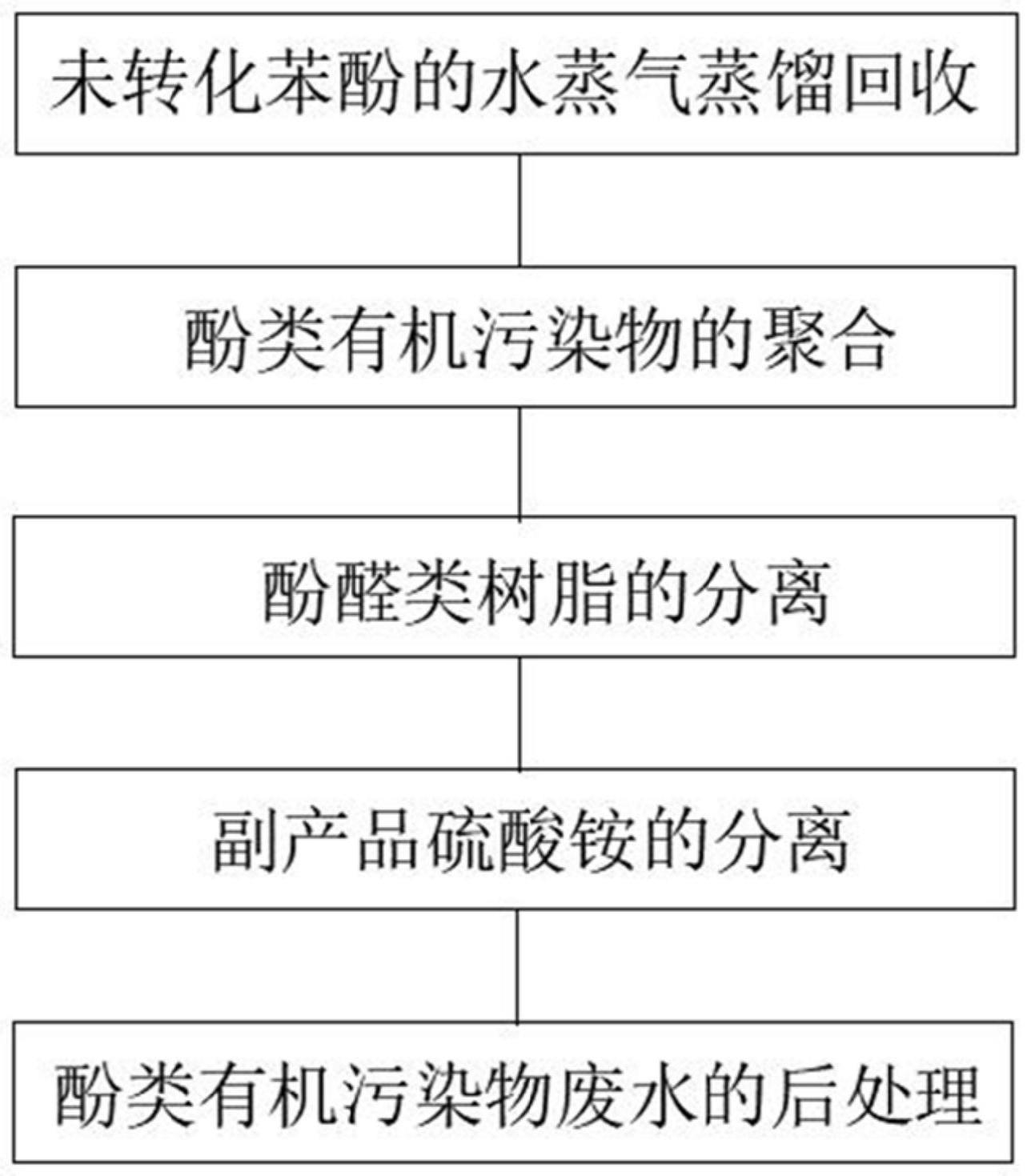

4、一种对羟基苯甘氨酸生产废水的预处理方法,将可溶性的酚类有机污染物转化为不溶性的酚醛类树脂,从废水中沉淀分离后焚烧处理或综合利用,采用了氨基酸缩聚-酚醛聚合-活性炭吸附组合方式降低酚类有机污染物的溶解度,使废水cod由200000-250000mg/l降低到1800-2500mg/l,预处理的cod去除率为91%-99%,进一步处理后达到废水排放标准,具体包括以下步骤:

5、步骤1:未转化苯酚的水蒸气蒸馏回收;

6、步骤2:酚类有机污染物的聚合;

7、步骤3:酚醛类树脂的分离;

8、步骤4:副产品硫酸铵的分离;

9、步骤5:酚类有机污染物废水的后处理;

10、优选的,所述步骤1中未转化苯酚的水蒸气蒸馏回收具体为:

11、将cod为200000-250000mg/l的废水用稀硫酸调整废水的ph=3-5,用水蒸气加热到沸腾,水蒸气蒸馏使废水中未反应的原料苯酚随水蒸气蒸发,同时使废水浓缩,回收废水中残留苯酚的80%-90%,冷凝的苯酚水溶液用于对羟基苯甘氨酸合成;

12、优选的,所述步骤2中酚类有机污染物的聚合具体为:

13、向脱去苯酚的废水中加入阳离子交换树脂催化剂,使废水在100-110℃下回流反应4-6h,控制加入催化剂质量为废水质量的2%-5%,使酚类有机污染物分子中的氨基和羧基脱水缩聚,形成2-4个羟基苯甘氨酸单体分子的低聚物,过滤分离阳离子交换树脂催化剂;然后向废水中缓慢加入质量浓度为37%的甲醛水溶液,控制加入甲醛质量与废水中羟基苯甘氨酸单体分子的质量比为0.05-0.2,在100-110℃下蒸发反应4-6h,形成酚醛类树脂沉淀,沉淀分离除去后废水的cod为8000-10000mg/l;

14、优选的,所述步骤3中酚醛类树脂的分离具体为:

15、向废水中加入质量浓度为30%的活性炭浆,控制加入活性炭的质量为废液质量的1%-3%,进一步吸附废水中残留的有机污染物0.2-0.5h,趁热分离活性炭后废水cod为1800-2500mg/l,在110-120℃下继续蒸发浓缩母液至有硫酸铵结晶析出为止;

16、优选的,所述步骤4副产品硫酸铵的分离具体为:

17、将硫酸铵母液冷却到5-10℃下结晶0.5-2h,过滤分离析出的硫酸铵白色结晶,干燥后测得硫酸铵产品纯度为98%-99%,结晶母液合并到下批产品的浓缩结晶;

18、优选的,所述步骤5酚类有机污染物废水的后处理具体为:

19、将多次套用的硫酸铵结晶母液与蒸发浓缩的冷凝液合并,预处理后废水cod为1800-2500mg/l,可采用芬顿法、光芬顿法或生化法及其组合方法进行后续处理,从而实现废水达标排放。

20、(三)有益效果

21、本发明提供了一种对羟基苯甘氨酸生产废水的预处理方法,与现有技术相比具备以下

22、有益效果:

23、(1)本发明中采用在固体酸催化下,先将酚类污染物分子中氨基和缩聚形成低聚物再与甲醛聚合的方式,形成酚醛类树脂所需的甲醛消耗大幅降低;

24、(2)本发明中对分离除去酚醛类树脂的废液进行了活性炭吸附处理,大幅降低了废水中残留的有机污染物浓度,防止了副产品硫酸铵中酚类有机污染物夹带,使其可作为工业级硫酸铵出售;

25、(3)本发明中酚类有机污染物能够从废水中沉淀分离,使废水的cod降低91%-99%,降低了废水后续处理达标的难度。

技术特征:

1.一种对羟基苯甘氨酸生产废水的预处理方法,将可溶性的酚类有机污染物转化为不溶性的酚醛类树脂,从废水中沉淀分离后焚烧处理或综合利用,采用了氨基酸缩聚-酚醛聚合-活性炭吸附组合方式降低酚类有机污染物的溶解度,使废水cod由200000-250000mg/l降低到1800-2500mg/l,预处理的cod去除率为91%-99%,进一步处理后达到废水排放标准,其特征在于:具体包括以下步骤:

2.根据权利要求1所述的一种对羟基苯甘氨酸生产废水的预处理方法:其特征在于:所述步骤1中未转化苯酚的水蒸气蒸馏回收具体为:

3.根据权利要求1所述的一种对羟基苯甘氨酸生产废水的预处理方法:其特征在于:所述步骤2中酚类有机污染物的聚合具体为:

4.根据权利要求1所述的一种对羟基苯甘氨酸生产废水的预处理方法:其特征在于:所述步骤3中酚醛类树脂的分离具体为:

5.根据权利要求1所述的一种对羟基苯甘氨酸生产废水的预处理方法:其特征在于:所述步骤4副产品硫酸铵的分离具体为:

6.根据权利要求1所述的一种对羟基苯甘氨酸生产废水的预处理方法:其特征在于:所述步骤5酚类有机污染物废水的后处理具体为:

技术总结

本发明涉及一种对羟基苯甘氨酸生产废水的预处理方法,使酚类有机污染物从废水中沉淀分离后焚烧处理或综合利用,降低了废水后续处理达标的难度。技术方案包括未转化苯酚的水蒸气蒸馏回收、酚类有机污染物的聚合、酚醛类树脂的分离、副产品硫酸铵的分离和酚类有机污染物废水的后处理5部分;本发明选择采用了氨基酸缩聚‑酚醛聚合‑活性炭吸附组合方式降低酚类有机污染物溶解度,使废水COD由200000‑250000mg/L降低到1800‑2500mg/L,预处理的COD去除率为91%‑99%。本发明中对分离除去酚醛类树脂的废液进行了活性炭吸附处理,大幅降低了废水中残留的有机污染物浓度,防止了副产品硫酸铵中酚类有机污染物夹带,使其可作为工业级硫酸铵出售。

技术研发人员:孟浩天,武东蕾,刘鸿威,梁庆松,张发荣,王欣,刘炳光,李建生,刘伟龙,王靖

受保护的技术使用者:天津市职业大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!