电容去离子用双MOF衍生多孔碳/氮硫共掺杂石墨烯复合电极材料的制备及其应用

本发明属于电容去离子脱盐,尤其涉及到一种电容去离子用双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料的制备及应用。

背景技术:

1、电容去离子(cdi)技术是一种近年备受关注的新型脱盐技术,其技术原理就是利用施加的电场形成双电层电容,使得溶液中的离子被带相反电荷的电极吸附,进而达到脱盐的目的。cdi的工作原理为:具有一定盐离子浓度的水溶液经过一对平行的带有活性物质的碳电极时,施加在电极两端的正负电压使得水溶液中的盐离子朝着带相反电荷的电极方向移动,到达电极表面,由于活性物质内部具有孔隙结构,盐离子会被吸附在孔内而储存;当施加的电压反接或者电极短接时原先被吸附的离子由于电荷同性相斥作用,从活性物质表面或者内部孔隙开始被排出,电极得到再生。将cdi用于海水淡化,相比其他传统海水淡化技术,其具有成本低廉、能耗低和绿色环保等明显优势,但是基于其技术发展历史较短,其核心部件电极的制备以及电极材料的使用寿命尚需技术革新和创新。

2、金属有机骨架(mof)材料因其孔径结构以及组成可调的优势被广泛应用于cdi领域。通过改变合成条件和金属离子/有机配体的种类可以获得不同功能特性和结构的mof材料。以mof材料为前驱体,经过高温裂解后生成的mof衍生碳材料,在很大程度上继承了mof材料的优异特性,具有超高的比表面积、良好的电化学特性和多样的孔隙结构等。例如中国专利文献(公开号cn114496586a)公开的电容去离子用氮掺杂三维石墨烯/mof衍生碳复合电极材料及其制备和应用,包括:先将氧化石墨烯、过氧化氢和尿素通过一步水热法,经过冷冻干燥后得到氮掺杂三维石墨烯;再将氮掺杂三维石墨烯与六水合硝酸钴分散在甲醇中,得到溶液a;将二甲基咪唑溶于甲醇中得到溶液b;随后将溶液b加入到溶液a中,充分搅拌静置,抽滤烘干得氮掺杂三维石墨烯/mof复合材料前驱体;最后在氩气气氛下,将前驱体高温煅烧,经过酸洗烘干后,得到氮掺杂三维石墨烯/mof衍生碳复合电极材料。但其存在电吸附、脱附效率低的缺陷。

技术实现思路

1、研究发现co mof孔结构较为单一,且由于金属co较高的熔点在一般碳化温度下烧结不干净,会有金属co残留堵住孔道,导致其平均孔径较小,在cdi测试中由于有效孔径减少,吸附效果不明显。为了克服该技术问题,本发明提供一种电容去离子用双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料的制备及其应用。

2、为实现本发明的目的,所采用的技术方案为:一种电容去离子用双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料的制备方法,包括以下步骤:

3、(1)以氧化石墨烯、尿素和过氧化氢为原料,通过水热反应制备氮掺杂还原氧化石墨烯;

4、具体的,将氧化石墨烯、尿素和过氧化氢按照一定质量比,加入到去离子水中,超声分散(一般30min左右),加入到水热反应釜中,160~180℃水热反应12~15h,无水乙醇和去离子水中清洗浸泡,冷冻干燥后得到氮掺杂还原氧化石墨烯。

5、(2)将步骤(1)中的氮掺杂还原氧化石墨烯与水溶性硝酸盐六水合硝酸锌和六水合硝酸钴按照一定质量比加入到无水甲醇中,搅拌均匀后得到溶液a;将设定质量的二甲基咪唑加入到无水甲醇中,得到溶液b。

6、(3)将步骤(2)中的b溶液加入a溶液中,经搅拌后抽滤,真空干燥,得到双mof/氮掺杂还原氧化石墨烯(co/zn@nrg)前驱体。

7、(4)将步骤(3)中的双mof/氮掺杂还原氧化石墨烯前驱体在惰性气氛保护下煅烧,再用硝酸在一定温度下氧化刻蚀,真空干燥后,得到双mof衍生多孔碳/氮掺杂石墨烯电极材料。

8、(5)将步骤(4)中的双mof衍生多孔碳/氮掺杂石墨烯电极材料和na2s,通过水热反应制备双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料;硫掺杂选择在衍生碳烧结完成之后,通过水热法完成掺杂。在高温、高压的反应环境下,硫元素分布更加均匀,更能成功掺杂到碳材料的晶格中;而不掺杂前驱体直接掺杂衍生碳,使得硫元素不经过烧结,减少挥发。

9、具体的,将双mof衍生多孔碳/氮掺杂石墨烯和na2s按照一定质量比,加入到去离子水中,移入高压釜中,160-180℃水热反应15h,冷却清洗,再真空干燥(一般60℃左右)。

10、进一步的,步骤(1)中所述过氧化氢为0.2wt%的水溶液,尿素、氧化石墨烯和过氧化氢的质量比为1:2.4:1.2。

11、进一步的,步骤(2)中,所述氮掺杂还原氧化石墨烯、六水合硝酸锌、六水合硝酸钴、二甲基咪唑的质量比为:1:13~26:16.5~22:87.4,更优选1:19.8:19.5:87.4。

12、进一步的,步骤(3)中,所述搅拌时间为20~24h;

13、和/或,步骤(3)中,真空干燥温度为60~80℃,时间为12~15h。

14、进一步的,步骤(4)中,所述高温煅烧温度为950~1000℃,升温速率为3~5℃/min,煅烧时间为2~3h。

15、进一步的,步骤(4)中,硝酸浓度为6m,反应温度为80~90℃,反应时间为4~6h;

16、和/或,步骤(4)中,真空干燥温度为60~80℃,干燥时间为12~15h。

17、进一步的,步骤(5)中,所述na2s质量与na2s和双mof衍生多孔碳/氮掺杂石墨烯总质量之比为0.2-0.75:1,更优选0.5:1。

18、一种上述方法制备的电容去离子用双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料在电容去离子脱盐中的应用,包括以下步骤:所述的双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料可采用通用方法制备成cdi电极,例如将双mof/氮硫共掺杂石墨烯衍生多孔碳、乙炔黑和聚四氟乙烯乳液(60wt%)(ptfe),按照质量比8:1:1混合,滴加无水乙醇至粘稠,高温混合均匀后采用辊压机压制成碳膜,得到cdi电极。

19、上述电极主要在电容去离子技术领域应用,具有较高的脱盐效率。

20、与现有技术相比,本发明取得如下的有益效果:

21、1)本发明通过原位生长法制备双mof/氮硫共掺杂石墨烯衍生多孔碳复合材料前驱体,方法简单,成本低廉。高温碳化后,采用硝酸进行氧化刻蚀,有效改善孔结构,增加离子吸附活性位点,同时改善碳材料的亲水性。

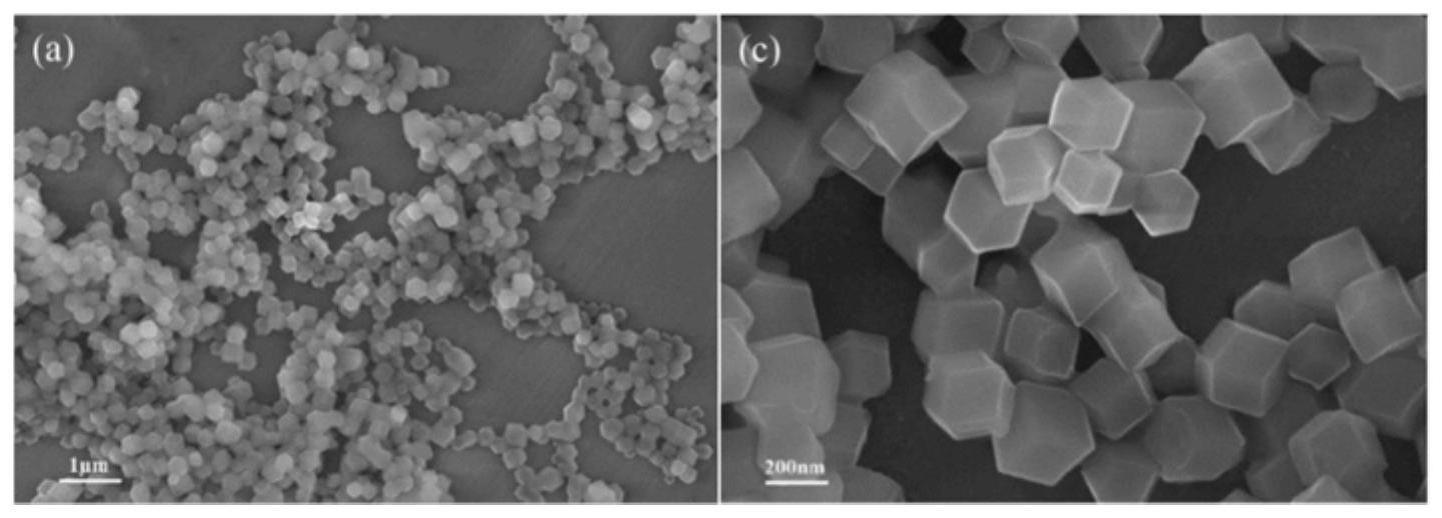

22、2)本发明的双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料相比较于物理混合,co/zn mof晶体原位生长在石墨烯片层上,可以避免各自发生团聚,从而自组装成三维网络结构,片层出现明显褶皱,进一步提高多孔碳材料的导电性,有利于离子的快速传输,在电容去离子脱盐应用中具有良好的效果。

23、3)本发明的双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料在氮掺杂氧化石墨烯的基础上引入了硫元素,较大程度改善了电极的润湿性,而氮硫两种元素的协同作用产生了更多的离子存储活性位点,大幅提高脱盐率。

技术特征:

1.一种电容去离子用双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的电容去离子用双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料的制备方法,其特征在于:步骤(1)中所述过氧化氢为0.2wt%的水溶液,尿素、氧化石墨烯和过氧化氢的质量比为1~10:2.4:1.2,水热反应温度160~180℃。

3.根据权利要求1所述的电容去离子用双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料的制备方法,其特征在于:步骤(1)的具体步骤为,将氧化石墨烯、尿素和0.2wt%过氧化氢加入到去离子水中,超声震荡30min,加入到高压釜中,160℃水热反应10h后,清洗,冷冻干燥后得到氮掺杂还原氧化石墨烯。

4.根据权利要求1所述的电容去离子用双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料的制备方法,其特征在于:步骤(2)中,氮掺杂还原氧化石墨烯、六水合硝酸锌、六水合硝酸钴、二甲基咪唑的质量比为1:19.8:19.5:87.4。

5.根据权利要求1所述的电容去离子用双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料的制备方法,其特征在于:步骤(3)中,所述搅拌时间为20~24h。

6.根据权利要求1所述的电容去离子用双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料的制备方法,其特征在于:步骤(4)中,所述高温煅烧温度为950~1000℃,升温速率为3~5℃/min,煅烧时间为2~3h;

7.根据权利要求1所述的电容去离子用双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料的制备方法,其特征在于:步骤(5)中水热方法包括:高压釜中,180℃水热反应15h。

8.一种双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料,其特征在于:其采用权利要求1~7中任一项所述制备方法制得。

9.一种如权利要求8所述的双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料在电容去离子脱盐中的应用,其特征在于:包括将双mof衍生多孔碳/氮硫共掺杂石墨烯复合电极材料制备成cdi电极。

技术总结

本发明属于电容去离子脱盐技术领域,涉及一种电容去离子用双MOF衍生多孔碳/氮硫共掺杂石墨烯复合电极材料的制备及其应用。制备包括:将六水合硝酸锌、六水合硝酸钴和还原氧化石墨烯混合在无水甲醇中,得到溶液A;将二甲基咪唑溶于无水甲醇中得到溶液B;随后将溶液B加入到溶液A中,离心清洗收集产物,经过抽滤烘干后,在惰性气氛下高温煅烧,然后硝酸氧化刻蚀后烘干;最后和Na<subgt;2</subgt;S在水热条件下制备得到。本发明制备方法简单、环境友好,在电容去离子脱盐应用中具有优异的效果。

技术研发人员:李锦春,龚天阳,王然,刘石

受保护的技术使用者:常州大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!