一种钴冶炼废水的处理方法与流程

本发明涉及废水处理,尤其涉及一种钴冶炼废水的处理方法。

背景技术:

1、随着科学技术的不断发展和进步,钴的生产量和消耗量迅速增加,在制造合金、磁性材料、锂离子电池和催化剂等方面均具有广泛的应用。在钴材料生产过程中会产生大量的钴冶炼废水,钴冶炼废水因生产过程使用大量药剂而呈现高氨氮、高cod及高色度的“三高”特征,是典型的毒性大、难降解有机工业废水。废水中所含有机污染物和高含量的无机盐对微生物具有强烈抑制作用,如果不进行有效处理会对生态环境和人类健康造成极大危害。

2、现有技术中的废水处理方法通常为生物处理法、膜分离法、吸附法和化学氧化法。其中生物处理法由于微生物不耐高盐,且占地大,建设费用高,一般不应用于有色冶金废水的处理;膜分离法关键在于膜材料的选择,膜材料成本昂贵,处理有机废水时膜污染和堵塞的风险大;吸附法脱除溶解态有机物的效果好,但为节约成本和避免固废二次污染,需考虑吸附材料的再生,整体工艺复杂,设备投资大;化学氧化法的药剂耗量大,运行成本高。

3、因此,目前的处理方法成本高,经济性差,亟需提供一种经济性好、操作简单、且处理效果好的钴冶炼废水的处理方法。

技术实现思路

1、有鉴于此,本发明提供了一种钴冶炼废水的处理方法。本发明提供的处理方法经济性好,操作简单,环境相容性好,能够实现钴冶炼废水中cod和色度的高效去除。

2、为了实现上述发明目的,本发明提供以下技术方案:

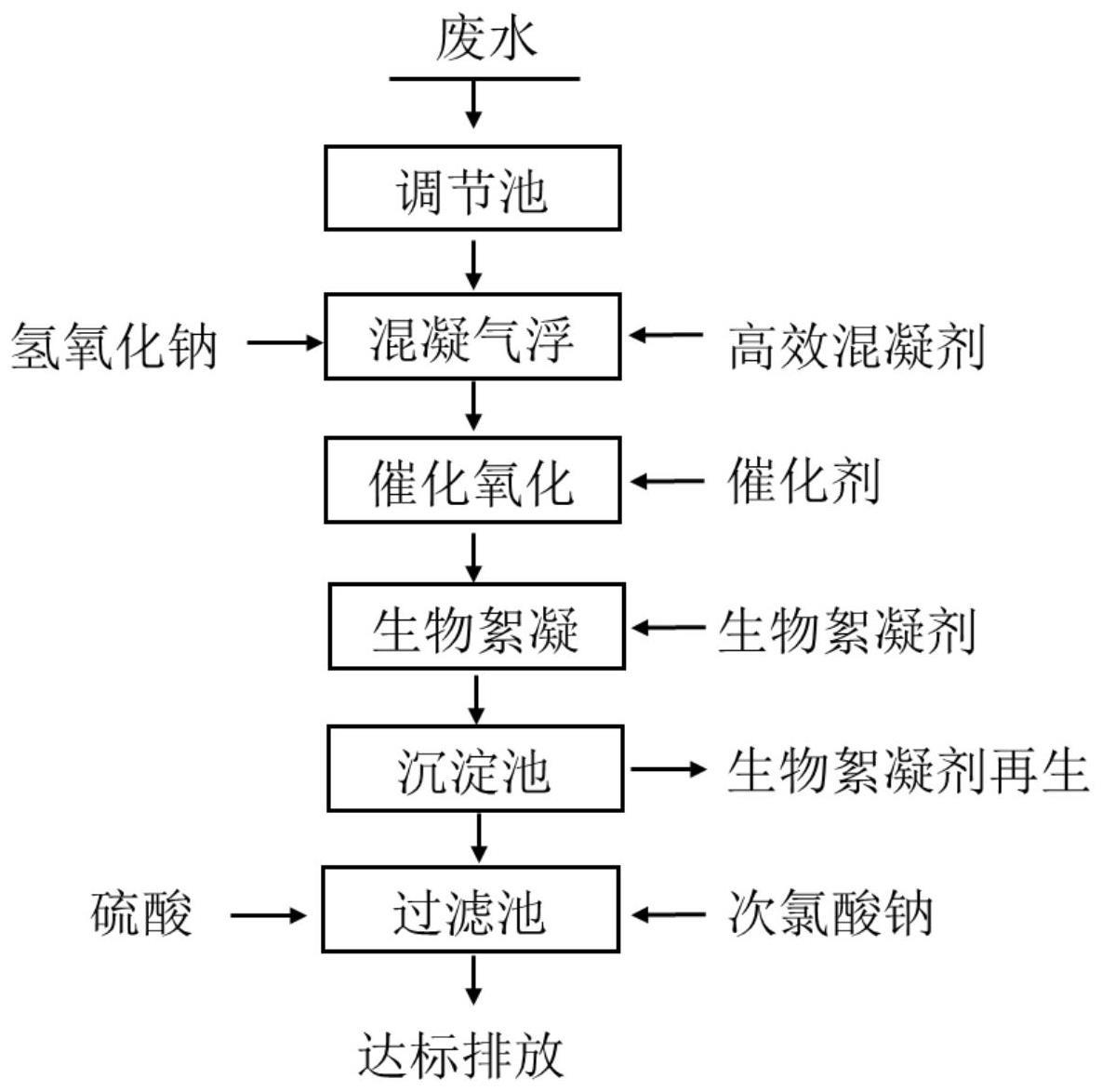

3、一种钴冶炼废水的处理方法,包括以下步骤:

4、(1)将钴冶炼废水和混凝剂混合后依次进行曝气和第一静置沉淀,得到第一上清液;

5、(2)将所述第一上清液和催化剂混合,在曝气条件下进行催化氧化,得到催化氧化后的污水;

6、(3)将所述催化氧化后的污水和生物絮凝剂混合,在曝气条件下进行絮凝处理,之后进行第二静置沉淀,得到第二上清液;

7、(4)将所述第二上清液和次氯酸钠混合后过滤。

8、优选的,以质量份数计,所述混凝剂包括以下组分:硫酸铁5~15份、高铁酸钾10~30份、聚合硫酸铁10~18份、硅藻土20~60份、柠檬酸钠11~16份、聚丙烯酰胺8~19份。

9、优选的,所述步骤(1)中曝气的时间为2~6h,第一静置沉淀的时间为2~8h;

10、所述步骤(1)中钴冶炼废水的ph值为7~9,曝气的氧气流速为0.1~0.5l/min。

11、优选的,所述催化剂包括陶土、沸石、纳米零价铁和fe3o4中至少一种。

12、优选的,所述催化剂由陶土、沸石、纳米零价铁和fe3o4组成;所述陶土、沸石、纳米零价铁和fe3o4的质量比为1:0.6:(0.1~0.5):(0.05~0.2);

13、所述催化剂的制备方法包括:将纳米零价铁、fe3o4、陶土、沸石和水混合后进行热处理,得到所述催化剂;所述热处理的温度为600~900℃,时间为20~50min。

14、优选的,所述催化剂的用量为0.1~8g/l;所述催化氧化的时间为2~6h;所述步骤(2)中曝气的氧气流速为0.1~0.5l/min;所述步骤(2)中第一上清液的ph值为7~8。

15、优选的,所述生物絮凝剂为活性污泥;所述生物絮凝剂的加入量为50~300ml/l;所述絮凝处理的时间为8~12h;所述第二静置沉淀的时间为2~6h;所述步骤(3)中曝气的氧气流速为0.1~0.5l/min。

16、优选的,所述步骤(1)、步骤(2)和步骤(3)中的曝气采用微纳米气泡发生器进行。

17、优选的,所述次氯酸钠的加入量为5~30mmol/l;所述过滤使用的过滤系统由无机颗粒组成。

18、优选的,所述钴冶炼废水的初始cod值为2000~3000mg/l,色度值为100~200倍。

19、本发明提供了一种钴冶炼废水的处理方法,包括以下步骤:(1)将钴冶炼废水和混凝剂混合后依次进行曝气和第一静置沉淀,得到第一上清液;(2)将所述第一上清液和催化剂混合,在曝气条件下进行催化氧化,得到催化氧化后的污水;(3)将所述催化氧化后的污水和生物絮凝剂混合,在曝气条件下进行絮凝处理,之后进行第二静置沉淀,得到第二上清液;(4)将所述第二上清液和次氯酸钠混合后过滤。本发明首先通过混凝剂和曝气对钴冶炼废水进行预处理,之后通过催化氧化将废水中的有机物进行降解,再通过絮凝处理去除废水中的悬浮物,最后加入次氯酸钠,过滤后得到cod和色度达标的废水。本发明提供的方法操作简单、成本低、无二次污染,经济性和环境相容性好,能够实现钴冶炼废水中cod和色度的高效去除。进一步的,本发明采用微纳米气泡发生器进行曝气,产生的微纳米气泡能够促进有机物被气泡包裹并与混凝剂结合后的沉降作用,有利于提升有机物去除效果。

技术特征:

1.一种钴冶炼废水的处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的处理方法,其特征在于,以质量份数计,所述混凝剂包括以下组分:硫酸铁5~15份、高铁酸钾10~30份、聚合硫酸铁10~18份、硅藻土20~60份、柠檬酸钠11~16份、聚丙烯酰胺8~19份。

3.根据权利要求1所述的处理方法,其特征在于,所述步骤(1)中曝气的时间为2~6h,第一静置沉淀的时间为2~8h;

4.根据权利要求1所述的处理方法,其特征在于,所述催化剂包括陶土、沸石、纳米零价铁和fe3o4中至少一种。

5.根据权利要求1所述的处理方法,其特征在于,所述催化剂由陶土、沸石、纳米零价铁和fe3o4组成;所述陶土、沸石、纳米零价铁和fe3o4的质量比为1:0.6:(0.1~0.5):(0.05~0.2);

6.根据权利要求1、4或5所述的处理方法,其特征在于,所述催化剂的用量为0.1~8g/l;所述催化氧化的时间为2~6h;所述步骤(2)中曝气的氧气流速为0.1~0.5l/min;所述步骤(2)中第一上清液的ph值为7~8。

7.根据权利要求1所述的处理方法,其特征在于,所述生物絮凝剂为活性污泥;所述生物絮凝剂的加入量为50~300ml/l;所述絮凝处理的时间为8~12h;所述第二静置沉淀的时间为2~6h;所述步骤(3)中曝气的氧气流速为0.1~0.5l/min。

8.根据权利要求1所述的处理方法,其特征在于,所述步骤(1)、步骤(2)和步骤(3)中的曝气采用微纳米气泡发生器进行。

9.根据权利要求1所述的处理方法,其特征在于,所述次氯酸钠的加入量为5~30mmol/l;所述过滤使用的过滤系统由无机颗粒组成。

10.根据权利要求1所述的处理方法,其特征在于,所述钴冶炼废水的初始cod值为2000~3000mg/l,色度值为100~200倍。

技术总结

本发明涉及废水处理技术领域,提供了一种钴冶炼废水的处理方法。本发明首先通过混凝剂和曝气对钴冶炼废水进行预处理,之后通过催化氧化将废水中的有机物进行降解,再通过絮凝处理去除废水中的悬浮物,最后加入次氯酸钠,过滤后得到COD和色度达标的废水。本发明提供的方法操作简单、成本低、无二次污染,经济性和环境相容性好,能够实现钴冶炼废水中COD和色度的高效去除。

技术研发人员:赖敏明,洪侃,张志峰,李忠岐,曾鹏,徐建兵,梁鑫,钟婷,伍莺

受保护的技术使用者:赣州有色冶金研究所有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!