连续流A/O原位水解酸化耦合短程反硝化厌氧氨氧化实现深度脱氮和污泥减量的装置和方法

本发明涉及一种连续流a/o原位水解酸化耦合短程反硝化厌氧氨氧化实现深度脱氮和污泥减量的装置和方法,属于生物法污水处理,广泛适用于污水cod/n偏低的市政污水处理厂。

背景技术:

1、在我国大部分地区的市政污水处理中,普遍存在进水有机物浓度较低,难以满足脱氮需求的问题。因此,面对日益严格的污水排放标准,污水处理厂不得不采取额外投加碳源的方式来完成脱氮要求。一方面,这极大增加了污水处理厂的运营成本;而且大量碳源的投加也造成剩余污泥的产量加大,污泥处理处置的难度和成本也随之增加。

2、作为一种自养脱氮技术,厌氧氨氧化可以直接利用亚硝酸盐将氨氮氧化为氮气,无需外加碳源,从而大大节省曝气能耗,同时降低污泥产量。短程反硝化将硝酸盐还原停留在亚硝酸盐阶段,能够为厌氧氨氧化过程提供重要底物亚硝酸盐。相比于短程硝化,这种技术更加稳定且易于控制,尤其适用于低cod/n的市政污水处理。因此,将短程反硝化厌氧氨氧化技术应用于污水处理厂不仅能够摆脱碳源依赖,还能减少污泥产量。

3、剩余污泥的处理和处置已成为污水处理厂运行中不可忽视的关键问题,而污水处理普遍存在“重水轻泥”的现象。目前,污泥的处理大多需要额外增加厌氧消化设施,不仅增加投资运营成本,且许多污水处理厂没有预留占地,导致难以实施。若能将剩余污泥在生化池中进行原位水解酸化,不仅能够解决污泥处理问题,还能为脱氮过程提供碳源,可谓一石二鸟,同时解决脱氮和污泥处理的难题。

4、综上所述,本方法在污水处理厂广泛采用的连续流处理系统中,将原位水解酸化与短程反硝化厌氧氨氧化相结合,以期实现低cod/n市政污水的深度脱氮和污泥减量。

技术实现思路

1、本发明旨在提供一种连续流a/o原位水解酸化耦合短程反硝化厌氧氨氧化实现深度脱氮和污泥减量的装置和方法。具体原理如下:将污水和剩余污泥按照一定比例进入缺氧生化池中,同时进入的还有回流污泥和回流硝化液。在缺氧生化池中,发酵功能菌能够将原水中的难生物利用有机物和剩余污泥进行水解酸化,转化为小分子可生物利用有机物,产生碳源的同时实现污泥减量。短程反硝化菌利用原水中和水解酸化过程产生的可生物利用有机物,进行短程反硝化将硝酸盐转为亚硝酸盐。生物膜上的厌氧氨氧化菌利用短程反硝化过程中产生的亚硝酸盐,将原水和水解酸化过程产生的氨氮直接氧化为氮气。整个过程实现碳源和亚硝酸盐的即产即用,实现发酵功能菌、短程反硝化菌和厌氧氨氧化菌的协同作用。泥水混合物在沉淀池经过泥水分离后,上清液进入后续纯生物膜的好氧生化池,完成剩余氨氮的硝化和剩余有机物的进一步去除。好氧生化池采用纯生物膜系统,能够优势富集硝化细菌,硝化效率高。

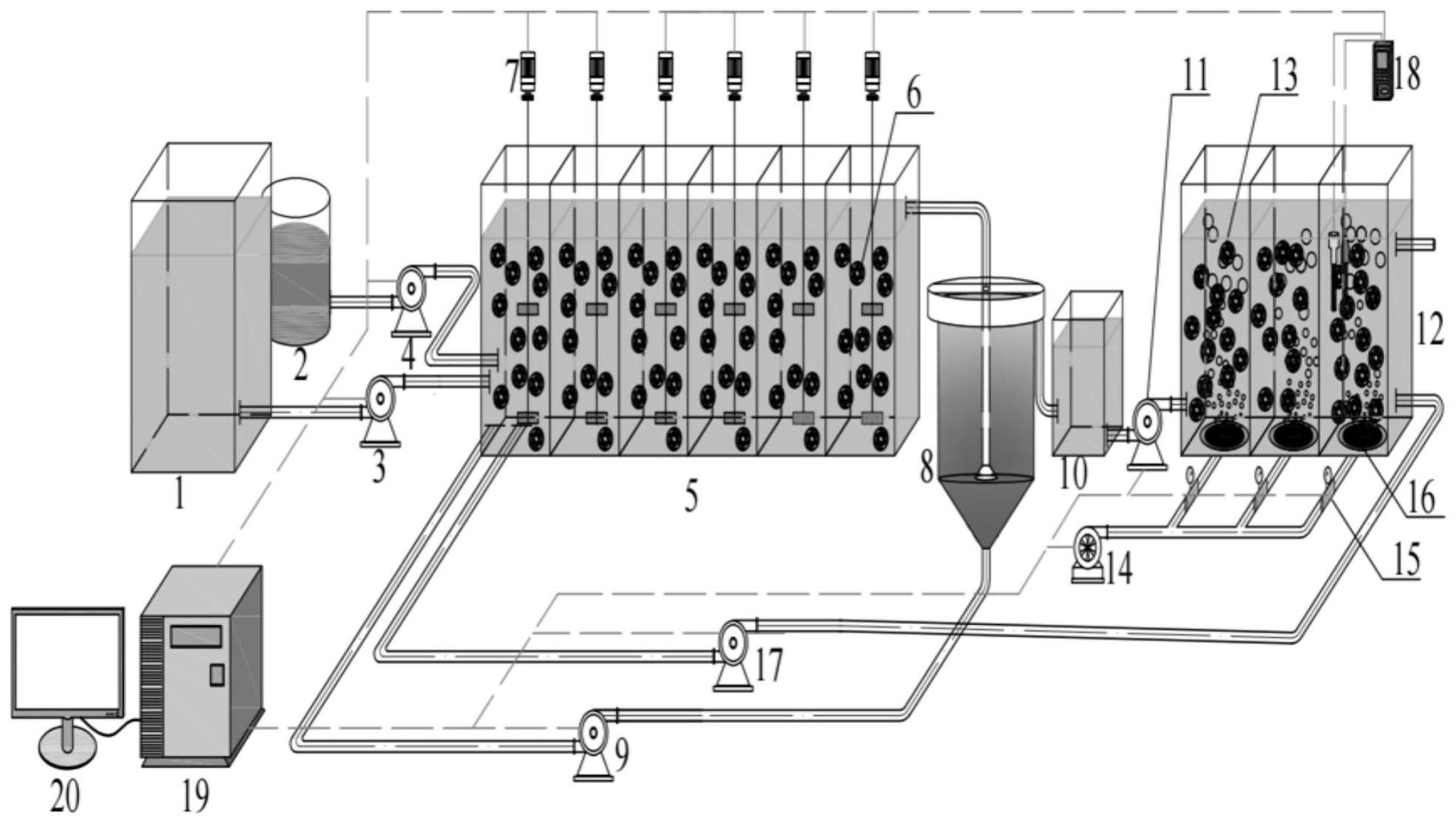

2、连续流a/o原位水解酸化耦合短程反硝化厌氧氨氧化实现深度脱氮和污泥减量的装置,其特征在于:包括污水箱(1)、储泥罐(2)、缺氧生化池(5)、沉淀池(8)、好氧生化池(12)和plc控制系统(19)组成。污水和剩余污泥分别通过污水泵(3)和污泥泵(4)进入缺氧生化池(5)的第一格室,同时进入的还有来自沉淀池(8)通过污泥回流泵(9)泵入的回流污泥和来自好氧生化池(12)通过硝化液回流泵(17)泵入的回流硝化液。泥水混合液依次通过缺氧生化池(5)的后续格室随后进入沉淀池(8)进行泥水分离,上清液进入中间水箱(10),而后通过二次提升泵(11)进入好氧生化池(12),依次流过好氧生化池(12)的后续格室后从出水管流出。所述缺氧生化池(5)中投加聚乙烯悬浮填料(6),用于持留厌氧氨氧化菌,同时配置搅拌器(7),用于搅拌混合。好氧生化池(12)中投加有高密度聚乙烯悬浮填料(13),用于持留硝化菌。好氧生化池(12)中配置曝气盘(16),通过鼓风机(14)供气,利用电磁流量计(15)控制曝气量。好氧生化池(12)中配置有在线监测仪(18),可实时监测好氧生化池(12)中的do和ph。所有仪器设备均与plc控制系统(19)连接控制,并通过显示器(20)实现数字可视化。连续流a/o原位水解酸化耦合短程反硝化厌氧氨氧化实现深度脱氮和污泥减量的装置和方法,其特征在于,包括以下内容:

3、1)系统启动:在缺氧生化池(5)中接种污水处理厂普通剩余污泥和厌氧发酵污泥,质量比为10:1~20:1,混合后的污泥浓度mlss达到3000~4000mg/l,其中mlvss占比在70%以上。同时在缺氧生化池(5)接种成熟厌氧氨氧化生物膜填料(6),填充比为10%~20%。好氧生化池(12)仅接种成熟硝化生物膜填料(13),填充比为30%~50%,为纯生物膜系统。污水箱(1)中为生活污水,储泥罐(2)中为污水处理厂剩余污泥。

4、2)系统运行:

5、储泥罐中剩余的污泥浓度为8000~10000mg/l,污水和剩余污泥的进料体积比例为100:1~200:1,污泥回流比为50%~75%,缺氧生化池(5)不排放剩余污泥;硝化液回流比在200%~400%范围内调控,当缺氧生化池(5)出水硝酸盐浓度低于2mg/l时,加大回流比,反之则减小回流比。

6、缺氧生化池(5)的水力停留时间在6~10h范围内调控,当缺氧生化池(5)中的污泥浓度上涨超过500mg/l时,延长缺氧生化池(5)的水力停留时间;好氧生化池(12)的水力停留时间在3~5h范围内调控,当好氧生化池(12)出水的氨氮浓度高于2mg/l时,延长好氧生化池(12)的水力停留时间,反之则缩短水力停留时间;好氧生化池(12)最后格室的溶解氧控制在2~3mg/l。

7、当缺氧生化池(5)的污泥浓度上涨超过1000mg/l时,向缺氧生化池(5)补充厌氧发酵种泥强化原位水解酸化作用,厌氧发酵种泥的污泥浓度为5000~6000mg/l,补充体积为缺氧生化池(5)容积的5%~10%。

8、一种连续流a/o原位水解酸化耦合短程反硝化厌氧氨氧化实现深度脱氮和污泥减量的装置和方法具有以下优势:

9、1)解决低cod/n污水脱氮碳源缺乏的问题,同时应用短程反硝化厌氧氨氧化技术,大大降低污水处理的能耗、成本和环境影响;

10、2)系统自身不仅不产生剩余污泥,还能同时处理外部剩余污泥,实现剩余污泥的减量化和资源化利用;

11、3)实现污水污泥同步处理,不需要额外增加构筑物,操作简单,可实施性强,可广泛应用于现有污水处理厂的升级改造。

技术特征:

1.连续流a/o原位水解酸化耦合短程反硝化厌氧氨氧化实现深度脱氮和污泥减量的装置,其特征在于:包括污水箱(1)、储泥罐(2)、缺氧生化池(5)、沉淀池(8)、好氧生化池(12)和plc控制系统(19)组成;污水和剩余污泥分别通过污水泵(3)和污泥泵(4)进入缺氧生化池(5)的第一格室,同时进入的还有来自沉淀池(8)通过污泥回流泵(9)泵入的回流污泥和来自好氧生化池(12)通过硝化液回流泵(17)泵入的回流硝化液;泥水混合液依次通过缺氧生化池(5)的后续格室随后进入沉淀池(8)进行泥水分离,上清液进入中间水箱(10),而后通过二次提升泵(11)进入好氧生化池(12),依次流过好氧生化池(12)的后续格室后从出水管流出;所述缺氧生化池(5)中投加聚乙烯悬浮填料(6),用于持留厌氧氨氧化菌,同时配置搅拌器(7),用于搅拌混合;好氧生化池(12)中投加有聚乙烯悬浮填料(13),用于持留硝化菌;好氧生化池(12)中配置曝气盘(16),通过鼓风机(14)供气,利用电磁流量计(15)控制曝气量;好氧生化池(12)中配置有在线监测仪(18),可实时监测好氧生化池(12)中的do和ph;所有仪器设备均与plc控制系统(19)连接控制,并通过显示器(20)实现数字可视化。

2.应用权利要求1所述装置的方法,其特征在于,包括以下步骤:

技术总结

连续流A/O原位水解酸化耦合短程反硝化厌氧氨氧化实现深度脱氮和污泥减量的装置和方法属于污水处理技术领域。装置由污水箱(1)、储泥罐(2)、缺氧生化池(5)、沉淀池(8)、好氧生化池(12)依次连接。在缺氧生化池(5)中对剩余污泥进行原位水解酸化,将其转化为小分子有机物;短程反硝化菌利用污水中和水解酸化产生的易降解有机物将硝酸盐转化为亚硝酸盐,同时厌氧氨氧化菌利用这些亚硝酸盐将污水中的氨氮直接氧化为氮气,实现污泥原位水解耦合短程反硝化厌氧氨氧化过程。好氧生化池(12)中仅有填料生物膜,可以优势富集硝化菌,高效进行硝化作用。该方法实现低COD/N污水深度脱氮同时污泥减量,显著节能降耗。

技术研发人员:彭永臻,赵洋,刘骐语,李夕耀

受保护的技术使用者:北京工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!