污泥水热炭化连续处理系统的制作方法

本发明属于有机固废处理,尤其涉及一种污泥水热炭化连续处理系统。

背景技术:

1、水热炭化(hydrothermal carbonization,缩写为htc)技术模拟了自然界中煤、石油和天然气生成的过程,并将这一在自然界需要数百万年时间的反应过程,通过适当的温度、压力和酸碱度(ph值)条件下数小时内再现。htc反应是在排除空气和添加催化剂的条件下,温度180-200℃和压力20-35巴,有机材料(如生物废弃物或污泥)在几小时内炭化成htc生物炭。该方法在含水环境中进行,因此不需要对输入材料进行干燥处理,并且该方法特别适用于富含水的生物有机废弃物和污泥。水热炭化产物脱水后,htc生物炭含水率低,由于其热值高,可用于燃煤发电厂的气候友好型发电,或作为水泥厂或垃圾焚烧厂的化石燃料的替代品。

2、污泥水热炭化技术充分利用水热反应,在密闭高温高压的环境下,将污泥改性转变为生物炭,破坏胞外聚合物,杀灭病原菌等微生物,低成本、高效实现污泥的减量化、稳定化和无害化。由于是密闭高压环境中,没有水分汽化和过多消耗能量,相比热干化技术,能耗仅为1/3,水热生物炭尽可能保留污泥中的物质(有机质和氮磷等营养物)和能量。

3、水热炭化系统的工业化可以采用间歇式生产也可以采用连续式生产,间隙式生产是分批将物料送入反应釜,密闭环境中加热,在固定的温度和压力下物料发生水热炭化反应,达到反应时间后冷却,排出反应产物,再进行下一批次处理,如此循环。连续式生产是物料连续进入反应系统,在反应器内停留固定时间,再连续排出。间歇式生产由于效率低,一般仅用于研究和小规模生产应用,不被工业大规模生产采用;连续式生产适合于工业大规模生产应用。目前连续式生产采用间接换热余热利用的方式,即将水热炭化后的高温物料采用导热介质间接换热,输送到水热炭化前段污泥,再通过导热介质将热量交换给污泥,过程复杂,多级热交换,换热效率低,系统余热利用效率低,间接换热需要长距离输送,且污泥粘度大、输送阻力大,能耗大,增加系统运行能耗和成本。因此,提高污泥水热炭化余热利用效率,降低系统运行能耗是该技术研究和推广需要解决的主要问题。

技术实现思路

1、本发明的目的是提供一种污泥水热炭化连续处理系统,旨在解决现有技术中采用导热介质间接换热存在换热效率低、余热利用效率低,以及系统运行能耗高和成本高的技术问题。

2、为解决上述技术问题,本发明所采取的技术方案是:

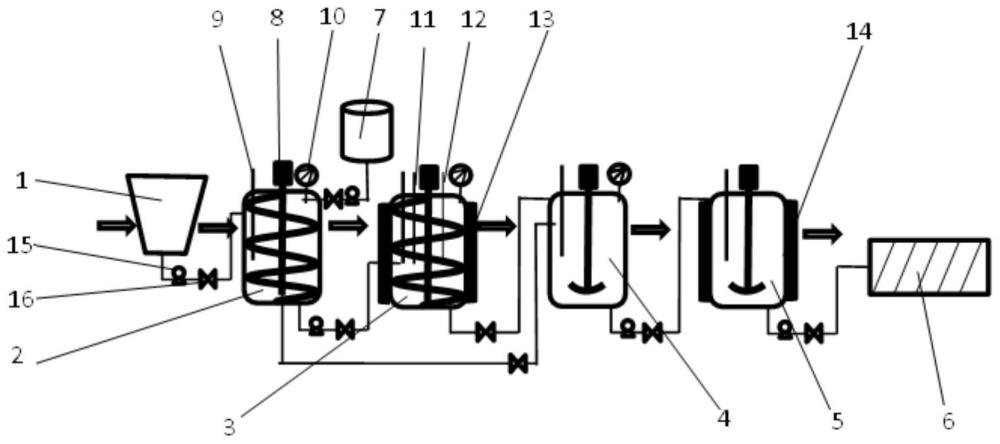

3、一种污泥水热炭化连续处理系统,包括依次相连的混料预热罐、水热炭化反应罐和生物炭浆闪蒸罐,污泥及催化剂分别自混料预热罐上部的进泥口及进料口进入,所述混料预热罐的底部出料口通过输送机构与水热炭化反应罐的进料口相连,所述水热炭化反应罐的出料口通过物料管与生物炭浆闪蒸罐的进料口相连,所述生物炭浆闪蒸罐的上部蒸汽出口通过蒸汽输送管与混料预热罐内的搅拌机构连通,通过混料预热罐的搅拌机构向混料预热罐内的污泥输送闪蒸蒸汽。

4、优选的,所述搅拌机构包括搅拌轴和螺旋叶片,所述搅拌轴的上端贯穿混料预热罐顶壁与电机的主轴相连,所述搅拌轴的下端贯穿混料预热罐的底壁与蒸汽输送管转动相连;所述搅拌轴和螺旋叶片均为中空结构,且搅拌轴和螺旋叶片的外壁上设有若干个出汽孔,所述螺旋叶片通过若干个径向布置的连接管与搅拌轴连通,所述搅拌轴与蒸汽输送管的内腔连通。

5、优选的,所述混料预热罐中的搅拌机构为双螺旋搅拌机构,所述搅拌轴的外侧交错设置两个螺旋叶片。

6、优选的,所述输送机构包括输送泵和输料管,所述输料管连接混料预热罐与水热炭化反应罐,所述输送泵设置于输料管上,所述输料管上还设有控制阀。

7、优选的,所述水热炭化反应罐与生物炭浆闪蒸罐之间的物料管上设有控制阀,所述混料预热罐与生物炭浆闪蒸罐之间的蒸汽输送管上设有控制阀。

8、优选的,所述生物炭浆闪蒸罐的出口通过输送机构与二次冷却缓存罐相连,所述二次冷却缓存罐通过输送机构与固液分离装置相连;所述水热炭化反应罐内部设有搅拌机构、外壁包裹加热夹套,所述二次冷却缓存罐的外壁包裹冷却夹套。

9、优选的,所述混料预热罐中污泥进泥温度为0-30℃,出泥温度为60-140℃,工作压力为0.1-1mpa。

10、优选的,所述水热炭化反应罐中反应温度160-220℃,工作压力为1-2mpa。

11、优选的,所述生物炭浆闪蒸罐中工作压力为0.1-1mpa,蒸汽温度100-180℃,产生蒸汽量为50-190kg/t,生物炭浆闪蒸罐中污泥生物炭浆温度为100-180℃。

12、优选的,污泥为河道清淤底泥、污水处理厂脱水污泥和/或通沟污泥,含水率70-90%。

13、采用上述技术方案所产生的有益效果在于:与现有技术相比,本发明利用闪蒸技术实现物料快速降温和余热回收,通过预热污泥提高余热利用率;闪蒸蒸汽用于直接加热前段污泥,避免了常规换热器间接加热热交换效率低的缺点,提高余热利用效率;闪蒸蒸汽携带的显热和潜热传递给污泥,并液化为水,提高污泥含水率,降低污泥粘度,进而提高污泥流动性和热传输效率,降低热损失,进而降低系统能耗;闪蒸蒸汽通过搅拌机构传输至污泥中,与污泥搅拌混合,蒸汽与污泥的混合效率高,加热效果好。本发明占地面积小,建设成本低,能够在污泥连续处理过程中实现余热回收再利用,余热利用效率高,而且可控性强,适合规模化应用。

技术特征:

1.一种污泥水热炭化连续处理系统,其特征在于:包括依次相连的混料预热罐、水热炭化反应罐和生物炭浆闪蒸罐,污泥及催化剂分别自混料预热罐上部的进泥口及进料口进入,所述混料预热罐的底部出料口通过输送机构与水热炭化反应罐的进料口相连,所述水热炭化反应罐的出料口通过物料管与生物炭浆闪蒸罐的进料口相连,所述生物炭浆闪蒸罐的上部蒸汽出口通过蒸汽输送管与混料预热罐内的搅拌机构连通,通过混料预热罐的搅拌机构向混料预热罐内的污泥输送闪蒸蒸汽。

2.根据权利要求1所述的污泥水热炭化连续处理系统,其特征在于:所述搅拌机构包括搅拌轴和螺旋叶片,所述搅拌轴的上端贯穿混料预热罐顶壁与电机的主轴相连,所述搅拌轴的下端贯穿混料预热罐的底壁与蒸汽输送管转动相连;所述搅拌轴和螺旋叶片均为中空结构,且搅拌轴和螺旋叶片的外壁上设有若干个出汽孔,所述螺旋叶片通过若干个径向布置的连接管与搅拌轴连通,所述搅拌轴与蒸汽输送管的内腔连通。

3.根据权利要求2所述的污泥水热炭化连续处理系统,其特征在于:所述混料预热罐中的搅拌机构为双螺旋搅拌机构,所述搅拌轴的外侧交错设置两个螺旋叶片。

4.根据权利要求1所述的污泥水热炭化连续处理系统,其特征在于:所述输送机构包括输送泵和输料管,所述输料管连接混料预热罐与水热炭化反应罐,所述输送泵设置于输料管上,所述输料管上还设有控制阀。

5.根据权利要求1所述的污泥水热炭化连续处理系统,其特征在于:所述水热炭化反应罐与生物炭浆闪蒸罐之间的物料管上设有控制阀,所述混料预热罐与生物炭浆闪蒸罐之间的蒸汽输送管上设有控制阀。

6.根据权利要求1所述的污泥水热炭化连续处理系统,其特征在于:所述生物炭浆闪蒸罐的出口通过输送机构与二次冷却缓存罐相连,所述二次冷却缓存罐通过输送机构与固液分离装置相连;所述水热炭化反应罐内部设有搅拌机构、外壁包裹加热夹套,所述二次冷却缓存罐的外壁包裹冷却夹套。

7.根据权利要求1-6任一项所述的污泥水热炭化连续处理系统,其特征在于:所述混料预热罐中污泥进泥温度为0-30℃,出泥温度为60-140℃,工作压力为0.1-1mpa。

8.根据权利要求7所述的污泥水热炭化连续处理系统,其特征在于:所述水热炭化反应罐中反应温度160-220℃,工作压力为1-2mpa。

9.根据权利要求8所述的污泥水热炭化连续处理系统,其特征在于:所述生物炭浆闪蒸罐中工作压力为0.1-1mpa,蒸汽温度100-180℃,产生蒸汽量为50-190kg/t,生物炭浆闪蒸罐中污泥生物炭浆温度为100-180℃。

10.根据权利要求7所述的污泥水热炭化连续处理系统,其特征在于:污泥为河道清淤底泥、污水处理厂脱水污泥和/或通沟污泥,含水率70-90%。

技术总结

本发明公开了一种污泥水热炭化连续处理系统,属于有机固废处理技术领域,包括混料预热罐、水热炭化反应罐和生物炭浆闪蒸罐,生物炭浆闪蒸罐的上部蒸汽出口通过蒸汽输送管与混料预热罐内的搅拌机构连通,通过搅拌机构向混料预热罐内输送闪蒸蒸汽。污泥在混料预热罐中利用生物炭浆闪蒸罐产生的蒸汽加热后,进入水热炭化反应罐发生水热炭化反应,反应结束后物料进入生物炭浆闪蒸罐,通过闪蒸冷却物料并将蒸汽输送至混料预热罐加热污泥。利用闪蒸技术实现物料快速降温,回收的闪蒸蒸汽携带的显热和潜热传递给污泥,并液化为水,在提高污泥温度的同时,降低污泥粘度,提高污泥流动性和热传导率,降低热损失,进而提高系统余热利用效率,降低系统能耗。

技术研发人员:高卫民,王少鹏,王恩鹏,曹伟,张哲,徐驰,李传松

受保护的技术使用者:中冶生态环保集团有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!