脱硫废液的处理工艺及系统

本发明涉及废液处理领域,尤其涉及一种脱硫废液的处理工艺及系统。

背景技术:

1、湿法脱硫过程中会伴随产生以硫氰酸盐、硫酸盐及硫代硫酸盐为主要成分的脱硫废液,脱硫废液具有高毒、高腐蚀性特征,若直接排放到环境中会破坏生态环境且造成资源浪费。

2、现阶段对脱硫废液的处理采用了提盐法。提盐法主要是对脱硫废液中的硫代硫酸铵、硫氰酸铵等组分进行提取,主要方法包括蒸发结晶法、分步结晶法、制取硫氰酸盐法、膜分离法和离子交换法等。但是由于脱硫废液成分复杂,硫氰酸铵和硫代硫酸铵的比例处于不断的变化之中,增加了操作的难度,同时由于硫代硫酸铵和硫氰酸铵的溶解度大且差异小,造成回收得到的主产品硫氰酸盐、硫酸盐等存在产量较低、纯度较低的问题,中间还会产生大量的混盐和硫渣等危险废弃物。

技术实现思路

1、本发明的主要目的是提供一种脱硫废液的处理工艺及系统,旨在解决现有技术硫氰酸盐、硫酸盐等的产量较低、纯度较低等问题。

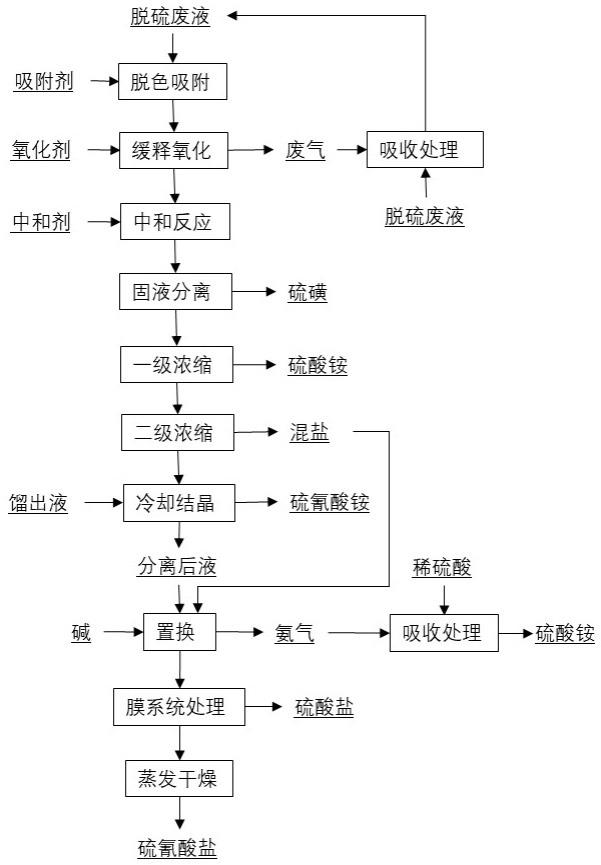

2、为实现上述目的,本发明提供一种脱硫废液的处理工艺,包括步骤:

3、s1,调节吸附脱色后的脱硫废液的ph为1~4,进行氧化处理,得废气和氧化后液。

4、s2,对所述氧化后液进行第一温度下的一级浓缩处理,得硫酸铵和第一分馏液;以质量分数计,所述第一分馏液中包括10~40%的硫氰酸铵、10~50%的硫酸铵。

5、对所述第一分馏液进行第二温度下的二级浓缩处理,得混盐和第二分馏液;所述混盐的化学组成包括硫酸铵和硫氰酸铵;以质量分数计,所述第二分馏液中包括70~80%的硫氰酸铵、7~11%的硫酸铵。

6、稀释所述第二分馏液至硫氰酸铵的质量分数为50~70%,再于第三温度下冷却结晶处理,得硫氰酸铵和母液;所述第三温度为10~40℃;其中,所述第一温度>所述第二温度;5℃≤所述第一温度与所述第二温度之间的第一温差t1≤20℃,40℃≤所述第二温度与所述第三温度之间的第二温差t2≤70℃。

7、s3,向所述母液中加入碱液和s2中得到的混盐进行置换反应,得氨气和置换后液。

8、s4,采用膜系统分离所述置换后液,得硫酸盐和硫氰酸盐。

9、进一步地,在步骤s1中,所述调节脱硫废液的ph值为1~4之前,还包括吸附脱色;所述吸附脱色的方式为采用活性炭对所述脱硫废液进行吸附脱色;所述活性炭与所述脱硫废液质量比为0.1~1%。

10、进一步地,在步骤s2中,所述一级浓缩处理和所述二级浓缩处理均包括减压浓缩、常压浓缩。

11、进一步地,在步骤s2中,还包括采用所述脱硫废液吸收步骤s1中得到的所述废气,得吸收后液;对所述吸收后液依次进行步骤s1~s4处理。

12、进一步地,在步骤s3中,所述碱液为氢氧化钠溶液。

13、进一步地,在步骤s3中,还包括采用稀硫酸吸收所述氨气。

14、进一步地,在步骤s4中,所述膜系统采用的膜的种类包括超滤膜、纳滤膜或反渗透膜;所述膜系统的过膜压力为20~80公斤。

15、本发明还提供了一种脱硫废液的处理系统,用于实现如上任一项所述的脱硫废液的处理工艺,包括:

16、含有活性炭的脱色柱用于吸附脱色处理脱硫废液。

17、氧化釜,所述氧化釜与所述脱色柱连通以氧化处理所述吸附脱色后的脱硫废液。

18、尾气吸收塔,所述尾气吸收塔与所述氧化釜连通以吸收所述氧化釜中产生的废气。

19、一级浓缩釜,所述一级浓缩釜与所述氧化釜连通以对经所述氧化釜处理后的氧化后液进行一级浓缩处理。

20、二级浓缩釜,所述二级浓缩釜与所述一级浓缩釜连通以对经所述一级浓缩釜处理后的第一分馏液进行二级浓缩处理。

21、调质釜,所述调质釜与所述二级浓缩釜连通以对经所述二级浓缩釜处理后的第二分馏液进行冷却结晶处理。

22、置换釜,所述置换釜与所述调质釜连通以对经所述调质釜处理后的母液与碱液进行置换反应。

23、膜系统,所述膜系统与所述置换釜连通,所述膜系统用于分离所述置换反应后的置换后液。

24、进一步地,所述尾气吸收塔还具有吸收后液回流管道,所述吸收后液回流管道连接于所述尾气吸收塔与所述脱色柱之间以将所述吸收所述氧化釜中产生的废气得到的吸收液回流至所述脱色柱内。

25、本发明达到的有益效果:

26、本发明提供的脱硫废液处理工艺依次对脱硫废液进行ph为1~4条件下的氧化处理,两级浓缩处理,冷却结晶处理,碱液置换处理,膜系统处理,最终获得纯度>99.5%的硫氰酸盐和纯度为99%以上硫酸盐。

27、与该工艺配合的处理系统简洁有效,使得整套工艺流程具有工艺简单,附加值高、回收率高、经济效益高的特点。此外,经该工艺及系统处理的脱硫废液中总盐的回收率在90%以上,安全性高,无二次污染,氨水可以循环使用。

技术特征:

1.一种脱硫废液的处理工艺,其特征在于,包括步骤:

2.根据权利要求1所述的处理工艺,其特征在于,在步骤s1中,所述调节脱硫废液的ph值为1~4之前,还包括吸附脱色;

3.根据权利要求1所述的处理工艺,其特征在于,在步骤s2中,所述一级浓缩处理和所述二级浓缩处理均包括减压浓缩、常压浓缩。

4.根据权利要求1所述的处理工艺,其特征在于,在步骤s2中,还包括采用所述脱硫废液吸收步骤s1中得到的所述废气,得吸收后液;对所述吸收后液依次进行步骤s1~s4处理。

5.根据权利要求1所述的处理工艺,其特征在于,在步骤s3中,所述碱液为氢氧化钠溶液。

6.根据权利要求1所述的处理工艺,其特征在于,在步骤s3中,还包括采用稀硫酸吸收所述氨气。

7.根据权利要求1所述的处理工艺,其特征在于,在步骤s4中,所述膜系统采用的膜的种类包括超滤膜、纳滤膜或反渗透膜;

8.一种脱硫废液的处理系统,用于实现所述权利要求1所述的脱硫废液的处理工艺,其特征在于,包括:

9.根据权利要求8所述的处理系统,其特征在于,所述脱硫废液的处理系统还包括:

10.根据权利要求9所述的处理系统,其特征在于,所述尾气吸收塔还具有吸收后液回流管道,所述吸收后液回流管道连接于所述尾气吸收塔与所述脱色柱之间以将所述吸收所述氧化釜中产生的废气得到的吸收液回流至所述脱色柱内。

技术总结

本发明提供了一种脱硫废液的处理工艺及系统,包括步骤:S1,调节脱硫废液的pH为1~4,进行氧化处理得氧化后液;S2,对氧化后液进行一级浓缩处理;第一分馏液包括10~40%的硫氰酸铵、10~50%的硫酸铵;对第一分馏液进行二级浓缩处理,得混盐和第二分馏液;混盐包括硫酸铵和硫氰酸铵;第二分馏液包括70~80%的硫氰酸铵、7~11%的硫酸铵;稀释第二分馏液至硫氰酸铵的质量分数为50~70%,冷却结晶处理得母液;S3,进行置换反应得置换后液;S4,采用膜系统分离置换后液得硫酸盐和硫氰酸盐。相较现有技术,获得了纯度>99.5%硫氰酸盐和纯度>99%硫酸盐;工艺简单,经济效益高,安全性高。

技术研发人员:柴立元,史美清,王庆伟,张陈若冰,林洁,颜旭,陶柏润,张理源,赵飞平,梁彦杰

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!