废蚀刻液制备硫酸铜的装置及方法与流程

本发明涉及蚀刻废液制备硫酸铜领域,特别是涉及废蚀刻液制备硫酸铜的装置及方法。

背景技术:

1、在电子工业中,印制电路板的制造不仅消耗大量的水和能量,而且产生对环境和人类健康有害的化学物质,线路板制造工序中,需利用氯化铜和盐酸混合溶液蚀刻铜板形成导电线路,随着蚀刻的进行,溶液中铜离子浓度不断升高,从而需进行排放形成酸性蚀刻废液.酸性蚀刻废液的主要成分为氯化铜、氯化氢、氯化钠等,严重污染环境,影响水中微生物的生存,破坏土壤团粒结构,影响农作物生存,科研人员一直在致力于经济、高效的酸性蚀刻废液回收利用技术的开发与推广。

2、现有的蚀刻废液制备硫酸铜的装置功能简单,制备硫酸铜自动化程度较低,需要人工过多的操作,导致制备装置对制备方法的实现完成度较低。

技术实现思路

1、为了克服上述现有技术的不足,本发明提供废蚀刻液制备硫酸铜的装置及方法,以解决背景技术中提出的现有的蚀刻废液制备硫酸铜的装置功能简单,制备硫酸铜自动化程度较低,需要人工过多的操作,导致制备装置对制备方法的实现完成度较低的问题。

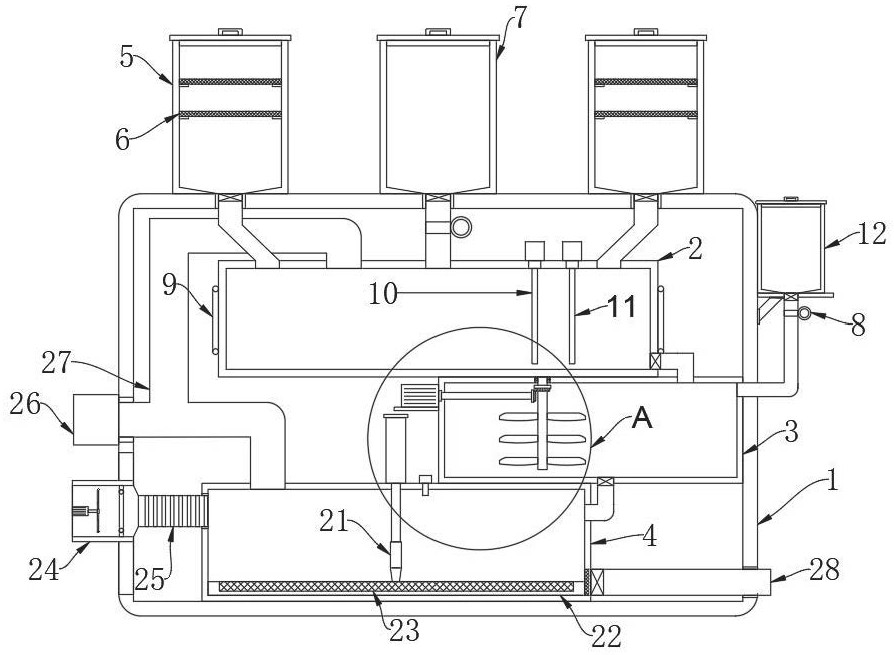

2、为解决上述技术问题,本发明提供如下技术方案:废蚀刻液制备硫酸铜的装置,包括箱体,所述箱体内部从下到上依次设有通过连通管连通的分离仓、反应仓和浓缩仓,所述箱体顶部固定有通过连通管与浓缩仓顶部贯通的缓冲剂罐和若干过滤罐,所述浓缩仓设有加热管,所述反应仓一侧设有搅拌组件,所述分离仓顶部设有提取组件,所述箱体一侧设有通过连通管与反应仓一侧顶部贯通的浓硫酸罐,所述箱体另一侧设有与分离仓一侧顶部贯通的风机,还设有分别与浓缩仓和分离仓顶部贯通的出风管,出风管连接有净化器,若干所述的连通管均设有流量计和电磁阀。

3、优选的,所述过滤罐设有两个并固定在箱体顶部两侧,所述缓冲剂罐位于两个过滤罐之间,且内部装有缓冲剂,缓冲剂可以为氨水。

4、优选的,所述浓缩仓顶部嵌有延伸至内部的温度传感器和ph传感器,所述加热管围设固定在浓缩仓的外围,所述浓缩仓和反应仓相互连通的连通管,一端贯通连接在浓缩仓一侧底部,另一端贯通连接在反应仓顶部一侧。

5、优选的,所述提取组件包括:搅拌轴、搅拌叶、从动斜齿轮、电机、转轴和主动斜齿轮,所述搅拌轴垂直轴承连接在反应仓内顶部,所述搅拌叶设有若干个并固定在搅拌轴的外围,所述从动斜齿轮套设固定在搅拌轴的顶端,所述电机固定在反应仓远离浓硫酸罐的一侧,所述转轴一端与电机传动连接,贯穿至搅拌轴一侧,所述主动斜齿轮与转轴端部同轴固定,并与从动斜齿轮啮合。

6、优选的,所述提取组件包括:升降架、过滤板、气缸和连接杆,所述升降架设在分离仓内底部,并与分离仓内底部尺寸一致,所述过滤板嵌在升降架的顶部,所述气缸倒装在分离仓的顶部中心处,且输出轴贯穿至分离仓内部,所述连接杆为弓形,两端分别与升降架顶部两侧连接,侧面中心处与气缸的输出轴固定。

7、优选的,所述风机内同样设有加热管,且出风端贯通连接有折叠管,所述折叠管的另一端与分离仓一侧的顶部插接,所述净化器固定在箱体一侧并位于风机上方,所述出风管为三通管,一端与净化器进风端贯通连接,另外两端分别与浓缩仓和分离仓顶部贯通。

8、优选的,所述分离仓远离折叠管的一侧底部贯通连接有排水管,所述排水管同样设有滤芯和电磁阀,所述排水管另一端贯穿至箱体外部,所述箱体外部还嵌有三个分别与分离仓、反应仓和浓缩仓对应的观察口,所述分离仓、反应仓和浓缩仓均为耐酸的透明材质。

9、废蚀刻液制备硫酸铜的方法,包括以下步骤:

10、s1、收集并处理蚀刻废液:将蚀刻废液收集到过滤罐内,通过多重滤芯进行过滤,过滤后通过连通管进入浓缩仓;

11、s2、中和蚀刻废液的ph值并浓缩其含有的铜离子:通过ph传感器检测浓缩仓内蚀刻废液的ph值,配合与浓缩仓连通并带有流量计和电磁阀的缓冲剂罐,定量加入缓冲剂以调节蚀刻废液的ph值,再通过加热管对浓缩仓周围进行加热,以提高内部蚀刻废液的温度,将蚀刻废液中的水分蒸发,浓缩铜离子,最后通过连通管进入反应仓;

12、s3、通过浓硫酸对蚀刻废液中的铜离子进行反应:通过与反应仓连通并带有流量计和电磁阀的浓硫酸罐,定量加入浓硫酸至反应仓内,与铜离子进行反应生成硫酸铜,反应时通过搅拌组件进行搅拌保证反应均匀,最后通过连通管进入分离仓;

13、s4、沉淀并收集硫酸铜固体:含有硫酸铜的蚀刻废液进入分离仓内进行静置沉淀,硫酸铜固体会沉淀在分离仓底部的过滤板上,定时后通过提取组件的气缸带动过滤板上移,并打开带有过滤网的排水管,将废液从排水管排出,硫酸铜固体置于过滤板上;

14、s5、对硫酸铜固体进行烘干并收集:通过带有加热的风机对分离仓内输送热空气,对硫酸铜固体进行烘干,最后取出过滤板对硫酸铜进行收集。

15、与现有技术相比,本发明能达到的有益效果是:本发明的制备装置在箱体内从下到上依次贯通设有分离仓、反应仓和浓缩仓,并在箱体顶部设有与浓缩仓贯通的过滤罐和缓冲剂罐,在箱体一侧设有与反应仓贯通的浓硫酸罐,在反应仓一侧还设有搅拌组件,在分离仓顶部设有提取组件,使用时只需将蚀刻废液从过滤罐倒入,该装置可自动完成制备,首先经过过滤罐的过滤后到达浓缩仓,配合缓冲剂罐排入缓冲剂调节ph值后加热,对废液的铜离子进行浓缩,最后排入反应仓通过浓硫酸罐排入浓硫酸进行反应,并配合搅拌组件均匀搅拌反应,随后排入分离仓进行沉淀,将固体硫酸铜分离,通过提取组件自动提取,并设有风机烘干,最后打开箱门收集即可,自动化程度高,无需人工过多操作。

技术特征:

1.废蚀刻液制备硫酸铜的装置,包括箱体(1),其特征在于:所述箱体(1)内部从下到上依次设有通过连通管连通的分离仓(4)、反应仓(3)和浓缩仓(2),所述箱体(1)顶部固定有通过连通管与浓缩仓(2)顶部贯通的缓冲剂罐(7)和若干过滤罐(5),所述浓缩仓(2)设有加热管(9),所述反应仓(3)一侧设有搅拌组件(13),所述分离仓(4)顶部设有提取组件,所述箱体(1)一侧设有通过连通管与反应仓(3)一侧顶部贯通的浓硫酸罐(12),所述箱体(1)另一侧设有与分离仓(4)一侧顶部贯通的风机(24),还设有分别与浓缩仓(2)和分离仓(4)顶部贯通的出风管(27),出风管(27)连接有净化器(26),若干所述的连通管均设有流量计(8)和电磁阀。

2.根据权利要求1所述的废蚀刻液制备硫酸铜的装置,其特征在于:所述过滤罐(5)设有两个并固定在箱体(1)顶部两侧,所述缓冲剂罐(7)位于两个过滤罐(5)之间,且内部装有缓冲剂,缓冲剂可以为氨水。

3.根据权利要求1所述的废蚀刻液制备硫酸铜的装置,其特征在于:所述浓缩仓(2)顶部嵌有延伸至内部的温度传感器(10)和ph传感器(11),所述加热管(9)围设固定在浓缩仓(2)的外围,所述浓缩仓(2)和反应仓(3)相互连通的连通管,一端贯通连接在浓缩仓(2)一侧底部,另一端贯通连接在反应仓(3)顶部一侧。

4.根据权利要求1所述的废蚀刻液制备硫酸铜的装置,其特征在于:所述提取组件包括:搅拌轴(15)、搅拌叶(16)、从动斜齿轮(14)、电机(18)、转轴(17)和主动斜齿轮(19),所述搅拌轴(15)垂直轴承连接在反应仓(3)内顶部,所述搅拌叶(16)设有若干个并固定在搅拌轴(15)的外围,所述从动斜齿轮(14)套设固定在搅拌轴(15)的顶端,所述电机(18)固定在反应仓(3)远离浓硫酸罐(12)的一侧,所述转轴(17)一端与电机(18)传动连接,贯穿至搅拌轴(15)一侧,所述主动斜齿轮(19)与转轴(17)端部同轴固定,并与从动斜齿轮(14)啮合。

5.根据权利要求1所述的废蚀刻液制备硫酸铜的装置,其特征在于:所述提取组件包括:升降架(22)、过滤板(23)、气缸(20)和连接杆(21),所述升降架(22)设在分离仓(4)内底部,并与分离仓(4)内底部尺寸一致,所述过滤板(23)嵌在升降架(22)的顶部,所述气缸(20)倒装在分离仓(4)的顶部中心处,且输出轴贯穿至分离仓(4)内部,所述连接杆(21)为弓形,两端分别与升降架(22)顶部两侧连接,侧面中心处与气缸(20)的输出轴固定。

6.根据权利要求1所述的废蚀刻液制备硫酸铜的装置,其特征在于:所述风机(24)内同样设有加热管(9),且出风端贯通连接有折叠管(25),所述折叠管(25)的另一端与分离仓(4)一侧的顶部插接,所述净化器(26)固定在箱体(1)一侧并位于风机(24)上方,所述出风管(27)为三通管,一端与净化器(26)进风端贯通连接,另外两端分别与浓缩仓(2)和分离仓(4)顶部贯通。

7.根据权利要求1所述的废蚀刻液制备硫酸铜的装置,其特征在于:所述分离仓(4)远离折叠管(25)的一侧底部贯通连接有排水管(28),所述排水管(28)同样设有滤芯(6)和电磁阀,所述排水管(28)另一端贯穿至箱体(1)外部,所述箱体(1)外部还嵌有三个分别与分离仓(4)、反应仓(3)和浓缩仓(2)对应的观察口(29),所述分离仓(4)、反应仓(3)和浓缩仓(2)均为耐酸的透明材质。

8.废蚀刻液制备硫酸铜的方法,其特征在于:包括以下步骤:

技术总结

本发明公开了废蚀刻液制备硫酸铜的装置,包括箱体,所述箱体内部从下到上依次设有通过连通管连通的分离仓、反应仓和浓缩仓,所述箱体顶部固定有通过连通管与浓缩仓顶部贯通的缓冲剂罐和若干过滤罐,所述浓缩仓设有加热管,所述反应仓一侧设有搅拌组件,所述分离仓顶部设有提取组件,所述箱体一侧设有通过连通管与反应仓一侧顶部贯通的浓硫酸罐,所述箱体另一侧设有与分离仓一侧顶部贯通的风机,还设有分别与浓缩仓和分离仓顶部贯通的出风管,出风管连接有净化器,若干所述的连通管均设有流量计和电磁阀。

技术研发人员:李飞飞,段祥发,黄德杰

受保护的技术使用者:广东中耀环境科技有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!