粉煤灰固碳降碱循环系统的制作方法

本发明涉及高碱固态废料处理,具体地,涉及一种粉煤灰固碳降碱循环系统。

背景技术:

1、目前,对于粉煤灰等高碱固态废物的处理主要为化学处理的方式,即将燃煤电厂排放的烟气(含有较多的酸性气废)与粉煤灰进行酸碱中和反应,从而可以起到同时降低固废的碱金属含量和气废的酸性气体的作用。但是相关技术中,用于对粉煤灰进行固碳降碱处理的系统存在反应不充分,处理后排出的尾气的二氧化碳的含量依然较高,整体的处理效率较低等问题。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明实施例提出一种粉煤灰固碳降碱循环系统,该粉煤灰固碳降碱循环系统能够保证烟气的充分反应,避免了处理后的尾气依然存在二氧化碳的含量较高的情况,保证了处理效果,也提升了处理效率。

3、本发明实施例的粉煤灰固碳降碱循环系统包括:

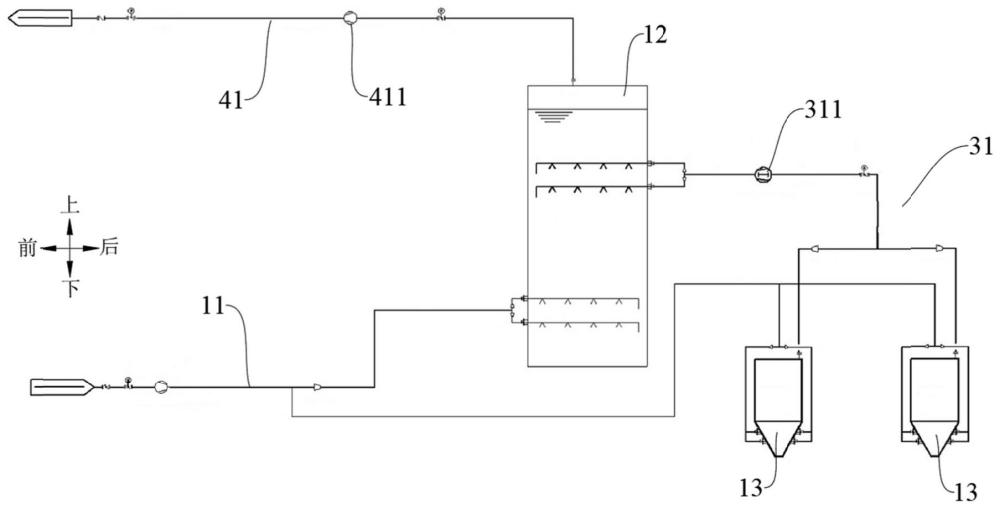

4、一级容器和多个二级容器,所述一级容器和所述二级容器均用于供粉煤灰和烟气发生酸碱中和反应,多个所述二级容器并联布置,且多个所述二级容器的容积的和不小于所述一级容器的容积;

5、浆液管网,所述一级容器和多个所述二级容器均连接于所述浆液管网,且多个所述二级容器均位于所述一级容器的下游以使所述一级容器内的浆液可以经由所述浆液管网输送至每个所述二级容器;

6、烟气管网,所述一级容器和多个所述二级容器均连接于所述烟气管网,所述烟气管网用于将烟气输送至所述一级容器和多个所述二级容器内;

7、回流管网,所述回流管网连接于所述一级容器和多个所述二级容器之间,每个所述二级容器排出的气体可经由所述回流管网回排至所述一级容器内;

8、排气管网,所述排气管网的一端与所述一级容器相连,所述排气管网的另一端用于与燃煤电厂的烟气管道相连,所述排气管网用于将所述一级容器排出的气体输送至烟气管道内并经由所述烟气管道排出。

9、本发明实施例的粉煤灰固碳降碱循环系统能够保证烟气的充分反应,避免了处理后的尾气依然存在二氧化碳的含量较高的情况,保证了处理效果,也提升了处理效率。

10、在一些实施例中,在使用时包括如下步骤:

11、m1:将粉煤灰和水输送至所述一级容器内,然后经由所述烟气管网向所述一级容器内通入烟气;

12、m2:待所述粉煤灰和所述烟气反应第一时长后,将所述一级容器内的浆液排至多个所述二级容器内,并直至所述一级容器内的浆液完全排出;

13、m3:再次向所述一级容器内输送粉煤灰、水和烟气并进行反应,同时通过所述烟气管网向每个所述二级容器内通入烟气,并直至所述浆液在每个所述二级容器内反应第二时长,然后将每个所述二级容器内的浆液排出;

14、m4:待每个所述二级容器内的浆液完全排出后,重复上述步骤m2和步骤m3,并直至完成全部粉煤灰和烟气的酸碱中和反应。

15、在一些实施例中,所述烟气管网包括一级主管、二级主管、第一支管和多个第二支管,所述第一支管和所述二级主管并联布置并均连接于所述一级主管的下游,多个所述第二支管并联布置并均连接于所述二级主管的下游,所述一级容器连接于所述第一支管的尾端,多个所述二级容器一一对应地连接于多个所述第二支管的尾端。

16、在一些实施例中,包括第一风机、第二风机和第三风机,所述第一风机设于所述一级主管并用于对烟气加压以将所述烟气输送至所述一级容器和各个所述二级容器内,所述第二风机设于回流管网并用于将各个所述二级容器排出的气体泵送至所述一级容器内,所述第三风机设于所述排气管网并用于将所述一级容器排出的气体泵送至所述烟气管道。

17、在一些实施例中,所述第一支管上设有第一阀和第一流量计,每个所述第二支管上均设有第二阀和第二流量计,所述一级主管上设有第三阀和第三流量计,所述二级主管上设有第四阀和第四流量计。

18、在一些实施例中,在使用中包括以下步骤:

19、s1:确定单位时间向所述一级容器和每个所述二级容器通入的高碱物的物料量;

20、s2:根据所述物料量确定单位时间所述一级容器和每个所述二级容器内所需要通入的烟气的烟气量;

21、s3:根据对应的所述烟气量确定单位时间向所述一级容器通入的所述烟气的第一阈值范围、向每个所述二级容器通入的所述烟气的第二阈值范围;

22、s4:若所述第一流量计测得的流量位于所述第一阈值范围外,则通过调整所述第一阀的开度对所述第一支管的流量进行调节,并直至所述第一流量计测得的所述流量位于所述第一阈值范围内;

23、若所述第二流量计测得的流量位于所述第二阈值范围外,则通过调整所述第二阀的开度对所述第二支管的流量进行调节,并直至所述第二流量计测得的所述流量位于所述第二阈值范围内;

24、若所述第三流量计测得的流量位于所述第三阈值范围外,则通过调整所述第三阀的开度对所述一级主管的流量进行调节,并直至所述第三流量计测得的所述流量位于所述第三阈值范围内;

25、若所述第四流量计测得的流量位于所述第四阈值范围外,则通过调整所述第四阀的开度对所述二级主管的流量进行调节,并直至所述第四流量计测得的所述流量位于所述第四阈值范围内。

26、在一些实施例中,通过对多个所述第二阈值范围的下限值求和获得所述第四阈值范围的下限值,通过对多个所述第二阈值范围的上限值求和获得所述第四阈值范围的上限值;

27、通过对所述第一阈值范围的下限值和所述第四阈值范围的下限值求和获得所述第三阈值范围的下限值,通过对所述第一阈值范围的上限值和所述第四阈值范围的上限值求和获得所述第三阈值范围的上限值。

28、在一些实施例中,所述烟气管网与所述一级容器的连接处低于所述回流管网与所述一级容器的连接处,所述烟气管网与每个所述二级容器的连接处均低于所述回流管网与每个所述二级容器的连接处。

29、在一些实施例中,包括反应容器、流量计、第一浓度仪、第二浓度仪,所述流量计和所述第一浓度计设于所述反应容器的进口处,所述第二浓度仪设于所述反应容器的出口处,所述一级容器或所述二级容器构成所述反应容器。

30、在一些实施例中,在使用中包括以下步骤:

31、k1:通过所述流量计测量所述反应容器的进口处的进气流量q,通过所述第一浓度仪测量所述反应容器的进口处的二氧化碳浓度通过所述第二浓度仪测量所述反应容器的出口处的二氧化碳浓度

32、k2:确定设定时间段内的所述进气流量q,所述二氧化碳浓度所述二氧化碳浓度

33、k3:代入以下公式以获得设定时间段内的固碳量

34、

35、式1中:δt为设定时间段,q为设定时间段内的进气流量,为设定时间段内的反应容器进口处的二氧化碳浓度,为设定时间段内的反应容器出口处的二氧化碳浓度。

技术特征:

1.一种粉煤灰固碳降碱循环系统,其特征在于,包括:

2.根据权利要求1所述的粉煤灰固碳降碱循环系统,其特征在于,在使用时包括如下步骤:

3.根据权利要求1所述的粉煤灰固碳降碱循环系统,其特征在于,所述烟气管网包括一级主管、二级主管、第一支管和多个第二支管,所述第一支管和所述二级主管并联布置并均连接于所述一级主管的下游,多个所述第二支管并联布置并均连接于所述二级主管的下游,所述一级容器连接于所述第一支管的尾端,多个所述二级容器一一对应地连接于多个所述第二支管的尾端。

4.根据权利要求3所述的粉煤灰固碳降碱循环系统,其特征在于,包括第一风机、第二风机和第三风机,所述第一风机设于所述一级主管并用于对烟气加压以将所述烟气输送至所述一级容器和各个所述二级容器内,所述第二风机设于回流管网并用于将各个所述二级容器排出的气体泵送至所述一级容器内,所述第三风机设于所述排气管网并用于将所述一级容器排出的气体泵送至所述烟气管道。

5.根据权利要求3所述的粉煤灰固碳降碱循环系统,其特征在于,所述第一支管上设有第一阀和第一流量计,每个所述第二支管上均设有第二阀和第二流量计,所述一级主管上设有第三阀和第三流量计,所述二级主管上设有第四阀和第四流量计。

6.根据权利要求5所述的粉煤灰固碳降碱循环系统,其特征在于,在使用中包括以下步骤:

7.根据权利要求6所述的粉煤灰固碳降碱循环系统,其特征在于,通过对多个所述第二阈值范围的下限值求和获得所述第四阈值范围的下限值,通过对多个所述第二阈值范围的上限值求和获得所述第四阈值范围的上限值;

8.根据权利要求1所述的粉煤灰固碳降碱循环系统,其特征在于,所述烟气管网与所述一级容器的连接处低于所述回流管网与所述一级容器的连接处,所述烟气管网与每个所述二级容器的连接处均低于所述回流管网与每个所述二级容器的连接处。

9.根据权利要求1-8中任一项所述的粉煤灰固碳降碱循环系统,其特征在于,包括反应容器、流量计、第一浓度仪、第二浓度仪,所述流量计和所述第一浓度计设于所述反应容器的进口处,所述第二浓度仪设于所述反应容器的出口处,所述一级容器或所述二级容器构成所述反应容器。

10.根据权利要求9所述的粉煤灰固碳降碱循环系统,其特征在于,在使用中包括以下步骤:

技术总结

本发明公开了一种粉煤灰固碳降碱循环系统。包括一级容器,多个二级容器,浆液管网,烟气管网,回流管网和排气管网,多个二级容器并联布置,且多个二级容器的容积的和不小于一级容器的容积;一级容器和多个二级容器均连接于浆液管网,且多个二级容器均位于一级容器的下游;一级容器和多个二级容器均连接于烟气管网,回流管网连接于一级容器和多个二级容器之间,每个二级容器排出的气体可经由回流管网回排至一级容器内;排气管网的一端与一级容器相连,排气管网的另一端用于与燃煤电厂的烟气管道相连。本发明的系统能够保证烟气的充分反应,避免了处理后的尾气依然存在二氧化碳的含量较高的情况,保证了处理效果,也提升了处理效率。

技术研发人员:尹希文,岳海荣,王智欣,王建军,浮耀坤,于秋鸽,李永恩,刘尧祥,徐国栋,甘志超,孙万明

受保护的技术使用者:中煤科工开采研究院有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!