一种涡流式混凝装置的制作方法

本技术涉及废水处理设备,具体而言,涉及一种涡流式混凝装置。

背景技术:

1、涡流絮凝反应器的原理为:当水流穿过微涡流絮凝器壁面的大量孔洞时,形成无数微小旋涡,根据现代混凝理论,微涡旋有利于水中细小颗粒的迁移与碰撞凝聚,提高反应效率。又由于微涡流絮凝器为空心壳体,内部流速小,大量较大粒径的絮体在微涡流絮凝器内积累悬浮于水中,悬浮的絮体称为泥渣,泥渣又会对细小絮体产生吸附作用--即接触絮凝。此外,微涡流絮凝器还具有防止水流短流、使水流均匀分布以及提高流速梯度等作用。

2、因此涡流絮凝反应器被广泛的应用在了废水处理领域。但是现有的混凝装置只有絮凝功能,还需要通过其他设备进行絮凝沉淀、固液分离等,而且常规结构的絮凝单元絮凝效果一般、效率差。

3、有鉴于此,特提出本申请。

技术实现思路

1、本实用新型要解决的技术问题是现有的混凝装置只有絮凝功能,还需要通过其他设备进行絮凝沉淀、固液分离等,而且常规结构的絮凝单元絮凝效果一般、效率差,目的在于提供一种涡流式混凝装置,通过对混凝区域结构的改进,能够大大的提高絮凝工艺的反应效率,同时能够进行絮凝物沉淀、固液分离,有效降低污染物浓度,减少污染物排放量。

2、本实用新型通过下述技术方案实现:

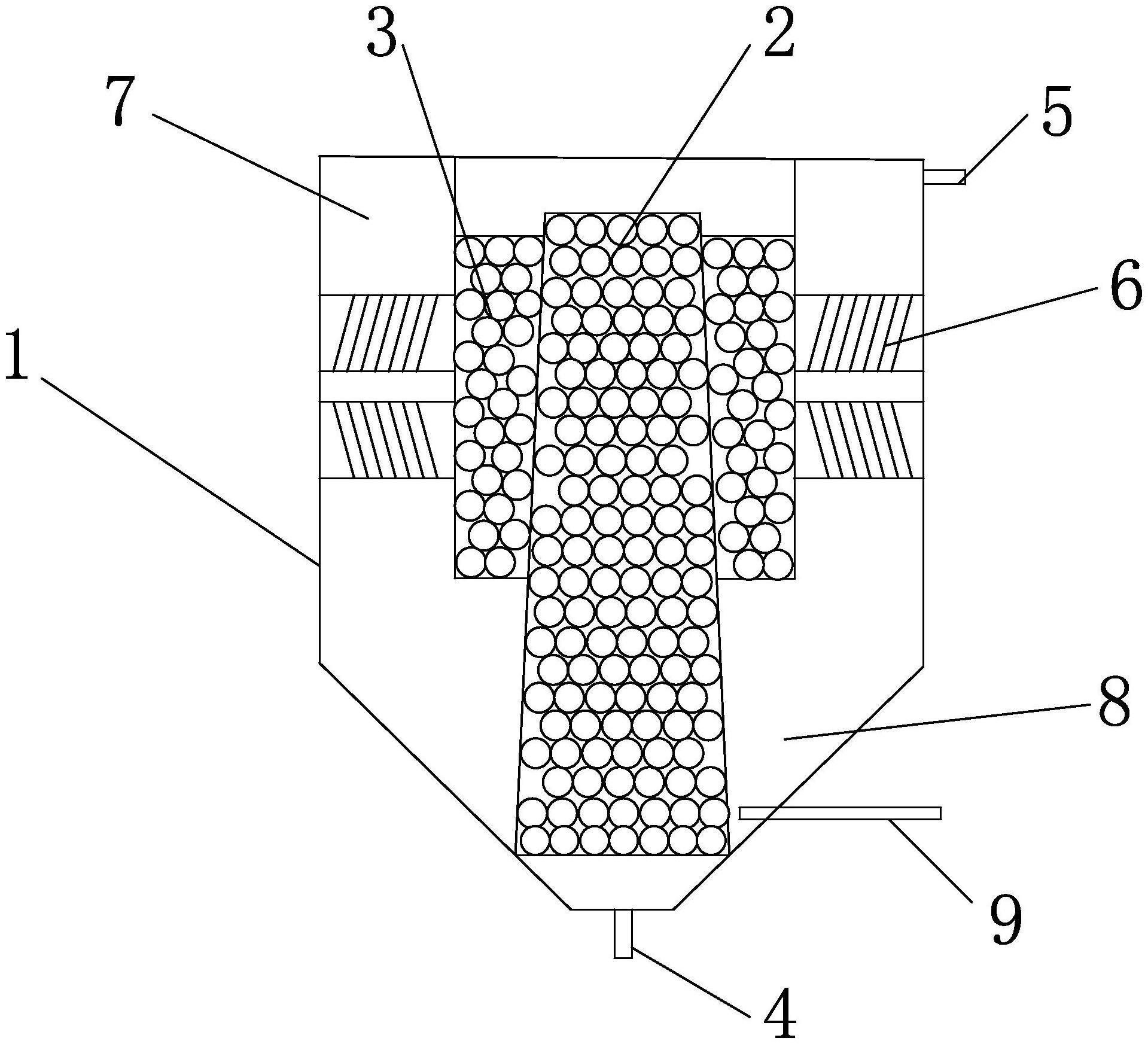

3、一种涡流式混凝装置,包括外筒体,所述外筒体上部呈圆筒结构,下部呈圆锥形结构,外筒体的底部设置有进水管,外筒体的上部侧壁上设置有出水管;所述外筒体内中轴位置设有竖直的第一涡流混凝区,所述第一涡流混凝区呈上小下大的圆锥筒形状,第一涡流混凝区外围上部同轴设置有第二涡流混凝区,所述第二涡流混凝区外壁为环圆筒状结构,内壁与第一涡流混凝区壁面结构相匹配;所述外筒体内壁与第二涡流混凝区之间的环形区域内设置有斜管沉淀区,斜管沉淀区的上方为清水区,与出水管相连通,外筒体的底部圆锥区域与第一涡流混凝区外壁之间为污泥浓缩区,污泥浓缩区处设置有排污管;添加有混凝剂的水体从进水管进入第一涡流混凝区底部向上运动并从第一涡流混凝区顶部流出进入第二涡流混凝区,最后从第二涡流混凝区底部流出至斜管沉淀区进行固液分离。

4、本实用新型的涡流式混凝装置,通过对混凝区域结构的改进,能够大大的提高絮凝工艺的反应效率,同时能够进行絮凝物沉淀、固液分离,有效降低污染物浓度,减少污染物排放量。

5、本实用新型的涡流式混凝装置的工艺流程如下:原水与加药泵打入的混凝剂一同进入管道混合器混合,混合后的水进水管流入,经配水分配器完成配水后再向上流入第一涡流混凝区,然后从顶部流入第二涡流混凝区,完成絮凝反应过程,然后水流再从第二涡流混凝区底部流出至斜管沉淀区,强化絮凝工序形成的絮凝体由于重力作用和斜管沉淀作用下沉至污泥浓缩区完成斜管澄清工序,固液分离后的水则向上流入清水区,再通过出水管流出外筒体外。本实用新型通过对涡流混凝区进行改造,改造为内外双层区域,并将两层区域均设置为锥筒形结构,因此水流在穿过涡流混凝区时,不仅在涡流反应器的作用下提高絮凝作用,同时水流由大直径方向流向小直径方向,随着流动路径的逐渐缩小,水流之间的微粒的碰撞会更加充分,从而进一步提高了絮凝效果。

6、本实用新型在涡流强化絮凝单元设置在澄清池的中部,由第一涡流反应室和第二涡流反应室组成,按照速度梯度在第一涡流反应室内由下到上设置了开孔率不同的两种型号的涡流反应器,在第二涡流反应室内设置了微涡流-网格絮凝反应器,改善各个反应室内的水力条件。

7、进一步的,所述第二涡流混凝区的高度为第一涡流混凝区高度的2/5-3/5。

8、进一步的,第一涡流混凝区内设置有多个hjtm1型涡流反应器和hjtm2型涡流反应器,hjtm1型涡流反应器和hjtm2型涡流反应器交替间隔设置,第二涡流混凝区内设有多个微涡流-网格絮凝反应器;所述hjtm1型涡流反应器为中空球体,球面开有孔径20mm的孔洞,开孔率50%~55%;所述hjtm2型涡流反应器为中空球体,球面开有孔径30mm的孔洞,开孔率约为60%~65%。本实用新型在两个混凝区设置不同涡流反应器,同时第一涡流混凝区内交替设置了开孔率不同的两种型号的涡流反应器,改善混凝区内的水力条件;加入混凝剂的水流通过涡流反应器形成微小的涡旋流动,促进水中微粒的脱稳和扩散,充分利用流体能量增加脱稳胶粒的碰撞机率,强化絮凝反应,使形成高密度、高强度的絮体,提高絮凝反应效率,降低絮凝时间和反应室容积。

9、进一步的,所述斜管沉淀区内设置上下两个斜管澄清分离室,斜管澄清分离室内安装有蜂窝斜管,上下两个斜管澄清分离室内的蜂窝斜管倾斜方向相反设置,所述蜂窝斜管与水平面之间的安装角度为60°。本实用新型在清水区与污泥浓缩区之间设置上下两个斜管澄清分离室,通过双层蜂窝斜管进行絮凝体的沉淀分离,能够进一步降低污染物浓度,提高废水中污染物的去除效率,另外双层蜂窝斜管呈相反方向倾斜设置,增加上流路线的曲折程度,进一步保证絮凝体的沉淀分离。

10、进一步的,所述蜂窝斜管的内壁呈波浪形结构,增加絮凝体在管道内壁的可接触面积,提高沉淀效率和固液分离效果。

11、进一步的,第一涡流混凝区外壁的锥度为1:10~12。

12、本实用新型与现有技术相比,具有如下的优点和有益效果:

13、1、本实用新型实施例提供的一种涡流式混凝装置,通过对混凝区域结构的改进,能够大大的提高絮凝工艺的反应效率,同时能够进行絮凝物沉淀、固液分离,有效降低污染物浓度,减少污染物排放量;

14、2、本实用新型实施例提供的一种涡流式混凝装置,通过对涡流混凝区进行改造,改造为内外双层区域,并将两层区域均设置为锥筒形结构,因此水流在穿过涡流混凝区时,不仅在涡流反应器的作用下提高絮凝作用,同时水流由大直径方向流向小直径方向,随着流动路径的逐渐缩小,水流之间的微粒的碰撞会更加充分,从而进一步提高了絮凝效果;

15、3、本实用新型实施例提供的一种涡流式混凝装置,在清水区与污泥浓缩区之间设置上下两个斜管澄清分离室,通过双层蜂窝斜管进行絮凝体的沉淀分离,能够进一步降低污染物浓度,提高废水中污染物的去除效率,另外双层蜂窝斜管呈相反方向倾斜设置,增加上流路线的曲折程度,进一步保证絮凝体的沉淀分离。

技术特征:

1.一种涡流式混凝装置,其特征在于,包括外筒体(1),所述外筒体(1)上部呈圆筒结构,下部呈圆锥形结构,外筒体(1)的底部设置有进水管(4),外筒体(1)的上部侧壁上设置有出水管(5);

2.根据权利要求1所述的一种涡流式混凝装置,其特征在于,所述第二涡流混凝区(3)的高度为第一涡流混凝区(2)高度的2/5-3/5。

3.根据权利要求1所述的一种涡流式混凝装置,其特征在于,第一涡流混凝区(2)内设置有多个hjtm1型涡流反应器和hjtm2型涡流反应器,hjtm1型涡流反应器和hjtm2型涡流反应器交替间隔设置。

4.根据权利要求1所述的一种涡流式混凝装置,其特征在于,第二涡流混凝区(3)内设有多个微涡流-网格絮凝反应器。

5.根据权利要求1所述的一种涡流式混凝装置,其特征在于,所述斜管沉淀区(6)内设置上下两个斜管澄清分离室,斜管澄清分离室内安装有蜂窝斜管,上下两个斜管澄清分离室内的蜂窝斜管倾斜方向相反设置。

6.根据权利要求5所述的一种涡流式混凝装置,其特征在于,所述蜂窝斜管与水平面之间的安装角度为60°。

7.根据权利要求3所述的一种涡流式混凝装置,其特征在于,所述hjtm1型涡流反应器为中空球体,球面开有孔径20mm的孔洞,开孔率50%~55%。

8.根据权利要求3所述的一种涡流式混凝装置,其特征在于,所述hjtm2型涡流反应器为中空球体,球面开有孔径30mm的孔洞,开孔率60%~65%。

9.根据权利要求5所述的一种涡流式混凝装置,其特征在于,所述蜂窝斜管的内壁呈波浪形结构。

10.根据权利要求1所述的一种涡流式混凝装置,其特征在于,第一涡流混凝区(2)外壁的锥度为1:10~12。

技术总结

本技术公开了一种涡流式混凝装置,包括外筒体,外筒体上部呈圆筒结构,下部呈圆锥形结构,外筒体的底部设置有进水管,外筒体的上部侧壁上设置有出水管;外筒体内中轴位置设有竖直的第一涡流混凝区,所述第一涡流混凝区呈上小下大的圆锥筒形状,第一涡流混凝区外围上部同轴设置有第二涡流混凝区;所述外筒体内壁与第二涡流混凝区之间的环形区域内设置有斜管沉淀区,斜管沉淀区的上方为清水区,外筒体的底部圆锥区域与第一涡流混凝区外壁之间为污泥浓缩区。本技术的涡流式混凝装置,通过对混凝区域结构的改进,能够大大的提高絮凝工艺的反应效率,同时能够进行絮凝物沉淀、固液分离,有效降低污染物浓度,减少污染物排放量。

技术研发人员:李斌,赵寿松

受保护的技术使用者:久予工程科技(成都)有限公司

技术研发日:20230106

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!