一种磷酸铁锂边角料的回收利用方法与流程

本文涉及材料回收,尤其涉及一种磷酸铁锂边角料的回收利用方法。

背景技术:

1、磷酸铁锂系锂电池是一种高电化学性、高安全性的动力电池,在生产过程中的涂布、辊压、切片等阶段时会产生较多的磷酸铁锂边角料,这些边角料多为半成品、不合格品或者报废品,因此没有制备成完整的电芯并进行脱锂,磷酸铁锂本身未发生相变,可回收利用性高;另一方面,磷酸铁锂边角料的产出量高,若不妥善处理,将造成环境问题。

2、目前主流的磷酸铁锂边角料回收工艺是湿法回收,即采用酸溶、碱溶、有机溶剂浸泡等工序逐步回收,但这种工艺产出的产物多为二次产物,如磷酸铁锂已经转化为碳酸锂和磷酸亚铁,需要进一步加工才能重新制备磷酸铁,同时湿法工艺还会产生大量的浸出液,同样需要考虑处置问题。此外,一些诸如火法冶金、直接再生等回收方法,则存在产率波动大,产品纯度偏低等情况。

技术实现思路

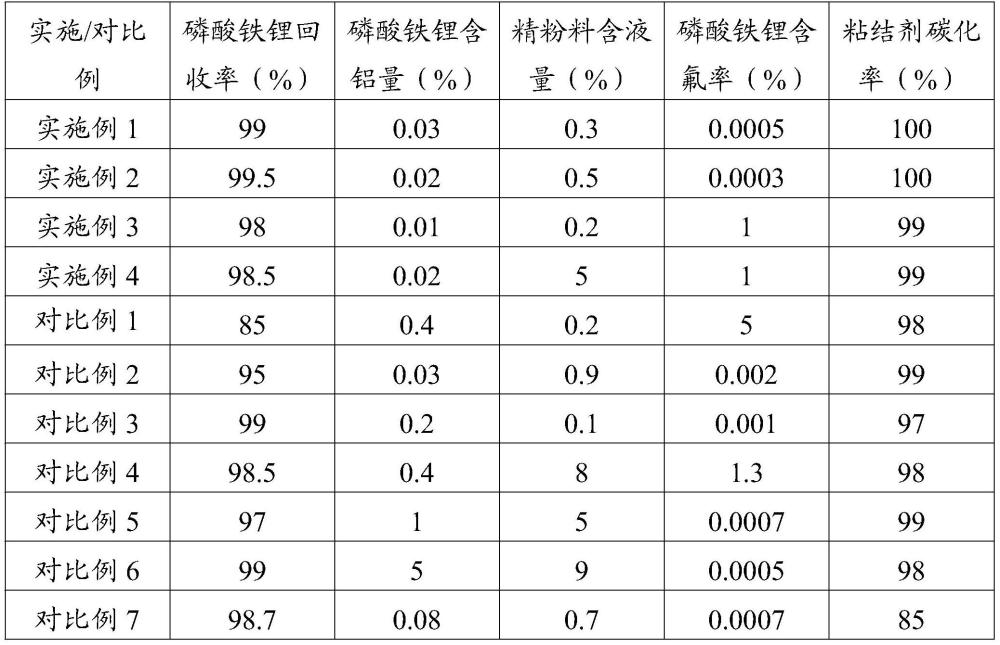

1、本文的目的在于克服上述现有技术的不足之处而提供一种磷酸铁锂边角料的回收利用方法,该方法针对目前磷酸铁锂边角料先采用真空预煅烧有效将磷酸铁锂从集流体和粘结剂上分离,同时不会造成磷酸铁锂的氧化;随后采用特定的超声辅助液相分离有效提取出磷酸铁锂,经过后续破碎及煅烧等处理后即可实现磷酸铁锂的高回收率回收,回收品纯度高;所述回收利用方法能耗低,环境友好并且不会产生二次污染物。

2、为实现上述目的,本文所采取的技术方案为:

3、一种磷酸铁锂边角料的回收利用方法,包括以下步骤:

4、将回收的磷酸铁锂边角料极片在氮气氛围下进行粗破碎粉碎处理并通过旋风分离收集粉料,得粗粉料以及尺寸为5~10mm的含集流体边角料碎片;

5、将含集流体边角料碎片在0.8~1.2×10-4pa的真空度下80~150℃煅烧0.5~2h,得预处理碎片;

6、将预处理碎片置入提取液中60~100℃下超声搅拌处理10~30min,所得悬浊液经固液分离、洗涤、离心分离、干燥后,得精粉料;所述提取液包括有机溶剂和碱液,所述提取液的氢氧根浓度为0.005~0.01mol/l;

7、将粗粉料和精粉料经破碎风选筛分后,在氮气氛围下400~550℃煅烧除氟1~3h,所得除氟粉料经气流粉碎及批混除磁处理后,即得回收磷酸铁锂。

8、由于现有的磷酸铁锂大多是以涂碳铝箔为集流体制备极片,附着力强,磷酸铁锂不易剥离,同时磷酸铁锂和导电剂、粘结剂等连接紧密,分离难度高,同时如果采用高温分离方法还可能会引起铝箔氧化引入不可控杂质。本文所述磷酸铁锂边角料的回收利用方法中,首先将磷酸铁锂边角料进行破碎和旋风分离,将一些粉尘以及部分纯净的磷酸铁锂粉料进行预先收集,提高磷酸铁锂的回收率,同时由于在氮气氛围下进行,不会出现粉尘爆炸的风险。随后,经过破碎并且带有涂碳铝箔、粘结剂等物质的边角料碎片在特定的低温下进行真空煅烧处理,该条件下铝箔和磷酸铁锂均不会发生氧化产生杂质,同时能大幅度降低涂碳层和极片中粘结剂的粘接性,再配合特定温度下的超声湿法提取分离处理,即使将诸如丙烯酸酯等粘结剂剥离出粉料,最后经过破碎风选筛分以及煅烧除氟后,所得物料基本为高纯度的磷酸铁锂粉末,此时再进一步气流粉碎为细小颗粒,该细小颗粒中除磷酸铁锂外,还含有一部分的导电剂,因此可以直接用于制备磷酸铁锂极片,经济效益高。

9、在一实施例中,所述粗破碎粉碎处理时的粉碎频率为20~100hz。

10、在所述频率下,不会过快造成粉尘积累,同时也不会使得集流体颗粒太小,导致爆燃的可能。

11、在一实施例中,所述预处理碎片与提取液的固液比为1:(2~5)。

12、在一实施例中,所述提取液中有机溶剂为n-甲基吡咯烷酮、n,n-二甲基甲酰胺中的至少一种,所述有机溶剂在提取液中的体积含量为5~20%。

13、在一实施例中,所述提取液中碱液为氨水、氢氧化钠水溶液中的至少一种。

14、在一实施例中,所述超声搅拌处理时还加入分散剂,所述分散剂为十二烷基硫酸钠、脂肪醇聚氧乙烯醚、聚乙烯醇、二丁基苯磺酸钠中的至少一种,所述分散剂与预处理碎片的质量之比为(0.000001~0.00005):1。

15、在一实施例中,所述超声搅拌处理时的搅拌速率为200~400r/min。

16、在一实施例中,所述超声搅拌处理时的超声频率为20~25khz,功率为30~35kw。

17、常见的磷酸铁锂边角料中,导电涂层的厚度达到2~6μm,若仅使用常规的液相剥离很难将其含有的粘结剂等杂质分离出来,因此,需要采用特定的液相超声搅拌叠加处理才能使得导电涂层中的水性杂质尤其是水性粘结剂剥离至液相中,并且使得磷酸铁锂从集流体碎片上分离出来,更有利于后续的筛分提纯。

18、在一实施例中,所述悬浊液在固液分离、洗涤、离心分离、干燥处理时,离心时的速率为500~1200r/min,时间为5~20min;干燥时的温度为150~200℃,时间为10~30min。

19、采用该离心程序可以有效分离出集流体铝箔和粉料浆料,再经过干燥进一步排出粉料中的液相。

20、在一实施例中,所述煅烧除氟时的气流量为5~10m3/h,排气开度为50~100%,压力为-0.1~-0.3pa。

21、在所述条件下,粉料可以有效进行除氟。

22、在一实施例中,所述除氟粉料在进行气流粉碎时在气流粉碎机中进行,气流压力为0.4~0.8mpa,进料频率为10~30hz,分级频率为100~250hz,引风频率为5~50hz。

23、本文的另一目的在于提供所述磷酸铁锂边角料的回收利用方法所得的回收磷酸铁锂。

24、在一实施例中,所述回收磷酸铁锂的粒径d10>0.35μm,粒径d50=1.5~2.0μm,粒径d90<6.5μm,粒径dmax<15μm。

25、本文所述回收利用方法得到的回收磷酸铁锂颗粒细度小,均匀度高,同时依然含有一定的导电剂,因此可以按照电芯要求直接应用在正极极片制备当中,经验证,本文所述回收磷酸铁锂纯度高,在制备为锂离子电池正极极片后的电化学性能与商业磷酸铁锂相当。

26、相比于现有技术,本文的有益效果为:

27、本文提供了一种磷酸铁锂边角料的回收利用方法,该方法针对目前磷酸铁锂边角料先采用真空预煅烧有效将磷酸铁锂从集流体和粘结剂上分离,同时不会造成磷酸铁锂的氧化;随后采用特定的超声辅助液相分离有效提取出磷酸铁锂,经过后续破碎及煅烧等处理后即可实现磷酸铁锂的高回收率回收,回收品纯度高;所述回收利用方法能耗低,环境友好并且不会产生二次污染物;所述回收利用方法制备的回收磷酸铁锂纯度高,品质好,可以直接应用在制备锂离子电池正极极片当中,表现的电化学性能可以和商业磷酸铁锂新料媲美,非常符合磷酸铁锂工业产业中回收-再利用的一体化理念。

技术特征:

1.一种磷酸铁锂边角料的回收利用方法,其特征在于,包括以下步骤:

2.如权利要求1所述磷酸铁锂边角料的回收利用方法,其特征在于,所述预处理碎片与提取液的固液比为1:(2~5)。

3.如权利要求1所述磷酸铁锂边角料的回收利用方法,其特征在于,所述提取液中有机溶剂为n-甲基吡咯烷酮、n,n-二甲基甲酰胺中的至少一种,所述有机溶剂在提取液中的体积含量为5~20%。

4.如权利要求1所述磷酸铁锂边角料的回收利用方法,其特征在于,所述提取液中碱液为氨水、氢氧化钠水溶液中的至少一种。

5.如权利要求1所述磷酸铁锂边角料的回收利用方法,其特征在于,所述超声搅拌处理时还加入分散剂,所述分散剂为十二烷基硫酸钠、脂肪醇聚氧乙烯醚、聚乙烯醇、二丁基苯磺酸钠中的至少一种,所述分散剂与预处理碎片的质量之比为(0.000001~0.00005):1。

6.如权利要求1所述磷酸铁锂边角料的回收利用方法,其特征在于,所述超声搅拌处理时的搅拌速率为200~400r/min,超声频率为20~25khz,功率为30~35kw。

7.如权利要求1所述磷酸铁锂边角料的回收利用方法,其特征在于,所述悬浊液在固液分离、洗涤、离心分离、干燥处理时,离心时的速率为500~1200r/min,时间为5~20min;干燥时的温度为150~200℃,时间为10~30min。

8.如权利要求1所述磷酸铁锂边角料的回收利用方法,其特征在于,所述煅烧除氟时的气流量为5~10m3/h,排气开度为50~100%,压力为-0.1~-0.3pa。

9.如权利要求1所述磷酸铁锂边角料的回收利用方法,其特征在于,所述除氟粉料在进行气流粉碎时在气流粉碎机中进行,气流压力为0.4~0.8mpa,进料频率为10~30hz,分级频率为100~250hz,引风频率为5~50hz。

10.如权利要求1~9任一项所述磷酸铁锂边角料的回收利用方法回收所得的回收磷酸铁锂。

11.如权利要求10所述回收磷酸铁锂,其特征在于,所述回收磷酸铁锂的粒径d10>0.35μm,粒径d50=1.5~2.0μm,粒径d90<6.5μm,粒径dmax<15μm。

技术总结

本文公开了一种磷酸铁锂边角料的回收利用方法,属于材料回收技术领域。该方法针对目前磷酸铁锂边角料先采用真空预煅烧有效将磷酸铁锂从集流体和粘结剂上分离,同时不会造成磷酸铁锂的氧化;随后采用特定的超声辅助液相分离有效提取出磷酸铁锂,经过后续破碎及煅烧等处理后即可实现磷酸铁锂的高回收率回收,回收品纯度高;所述回收利用方法能耗低,环境友好并且不会产生二次污染物;所述回收利用方法制备的回收磷酸铁锂纯度高,品质好,可以直接应用在制备锂离子电池正极极片当中,表现的电化学性能可以和商业磷酸铁锂新料媲美,非常符合磷酸铁锂工业产业中回收‑再利用的一体化理念。

技术研发人员:程琦,王致富,徐治伟,周鹏程,王晓飞,王皓,李长东

受保护的技术使用者:宜昌邦普循环科技有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!