一种活化硫精砂处理冶炼污酸废水的方法与流程

本发明属于冶炼污水治理,具体涉及一种活化硫精砂处理冶炼污酸废水的方法。

背景技术:

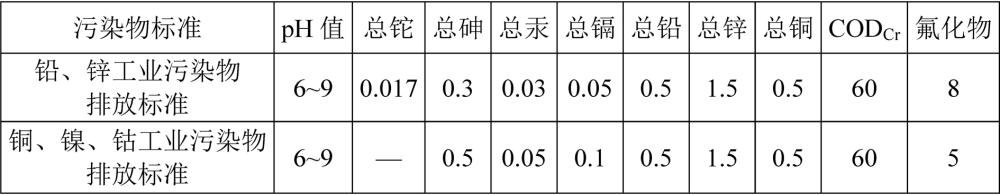

1、铜、铅、锌等冶炼烟气制酸车间会产生大量污酸废水,具有酸度高、重金属和氟浓度高、成分复杂、波动性大、毒性高等特点,故污酸是所有冶炼废水中最难处理的。目前污酸主要有石灰中和法、高浓度泥浆法、硫化法、石灰+铁盐(铝盐)法、电化学法、生物制剂法、膜法和其中几种方法联用。《铅、锌工业污染物排放标准gb 25466-2010》及其修改单规定,铅锌冶炼车间或生产设施废水总铊排放浓度限值为0.017mg/l,codcr直接排放浓度限值为60mg/l;《铜、镍、钴工业污染物排放标准gb 25467-2010》规定,火法炼铜codcr直接排放浓度限值为60mg/l。

2、上述方法除采用反渗透膜外,其他方法通常较难将总铊和codcr处理至达标排放,并且这些方法通常存在处理成本高、效果欠佳,产生大量处理渣且难回收利用等缺点,因此亟需寻找一种经济高效的处理方法。

3、硫精砂为有色金属矿的选矿副产品,可作为硫酸制造企业的原料。目前利用硫精砂处理废水的研究,主要是利用硫精砂与强氧化剂联合去除有机物,或制备絮凝剂和吸附剂去除废水中砷、镉、铬、铅等元素中的一两种,而利用硫精砂处理污酸废水中多种污染物的研究还未见报道。基于此,提出一种将硫精砂进行活化处理的方法,并用活化硫精砂处理冶炼污酸废水,废水中绝大部分金属生成金属硫化物沉淀去除,铊生成tls和tl(oh)3通过两级沉淀深度去除,codcr通过活化硫精砂发生高级氧化反应去除,处理后的污酸废水满足国家排放标准要求,可见该方法具有十分重大的推广应用价值。

技术实现思路

1、本发明的目的在于提供一种活化硫精砂处理冶炼污酸废水的方法。

2、本发明的目的是这样实现的:所述活化硫精砂处理冶炼污酸废水的方法,包括硫精砂预处理、硫精砂活化及污酸废水处理工序,具体包括:

3、a、硫精砂预处理:将硫精砂干燥、研磨,所得硫精砂粉依次用纯水和无水乙醇分别洗涤2次后备用;所述硫精砂的成分包括:fe为42.56~48.95%、s为43.28~49.26%、sio2≤3.0%、zn≤1.12%、pb≤0.44%。

4、b、硫精砂活化:将硫精砂粉与na2s粉按质量比10:1~2的比例混匀,投入反应釜,加入纯水,投入的混合粉与加入的纯水质量体积比为400~500g:1000ml,在105~115℃、0.3~0.5mpa、160~200r/min下反应3.5~4.5h,然后自然冷却至室温,将反应液过滤,滤得的活化硫精砂通风静置后干燥、研磨,制得活化硫精砂粉备用;所述活化硫精砂粉的成分包括:fe为37.28~42.56%、s为42.64~48.54%、na为4.76~8.65%、sio2≤2.35%、zn≤0.97%、pb≤0.38%。

5、c、污酸废水处理:向污酸废水中投加石灰乳,调节废水ph值为2.0~4.0;接着按12.0~20.0g活化硫精砂粉/1.0l废水的用量,向污酸废水中投加活化硫精砂粉,辅以超声波处理,超声波频率为25~28khz,期间保持废水温度为28~32℃,以140~180r/min的转速连续搅拌反应5~6h,并保持废水溶解氧含量为10.0~15.0mg/l;然后静置沉淀30~60min,向沉淀后初次获得的上清液中投加石灰乳,调节ph值为8.0~9.0,继续静置沉淀30~60min,将再次获得的上清液离心分离后,得到最终的处理水。

6、本发明的技术原理:

7、在硫精砂氧化过程中,溶解氧吸附在硫精砂表面,通过双电子还原机制产生h2o2,随后从矿物表面脱附到溶液中经fenton反应生成•oh;fe2+被o2氧化成fe3+的同时会产生o2•-,o2•-将fe2+氧化成fe3+时,产生h2o2和•oh。添加na2s来活化硫精砂,会在硫精砂表面生成更多的s2-、多硫化物等,多硫化物的生成会促进h2o2分解成•oh,使反应速率大大提高。溶液中的•oh和o2•-是去除有机污染物(即codcr)的主要活性物质。

8、污酸废水中铊以tl+和tl3+形式存在,其中主要以tl+稳定存在。污酸废水中tl+、as3+、hg2+、cd2+、pb2+、zn2+、cu2+等绝大部分生成金属硫化物沉淀去除。tl+在h2o2、•oh和o2•-强氧化联合作用下,快速氧化成tl3+,与cd2+、pb2+、zn2+、cu2+、fe3+等一起和oh-反应形成金属氢氧化物沉淀被进一步去除。f-与石灰乳反应,生成caf2沉淀去除。活化硫精砂在反应过程中会产生三价铁氧化物和氢氧化物颗粒,在去除重金属的过程中产生混凝共沉效果,进一步提高污染物去除效率。

9、本发明与现有技术相比具有以下有益效果:

10、1、本发明技术方案采用na2s对预处理的硫精砂粉进行活化处理,简单高效,安全经济。

11、2、活化硫精砂粉在高效去除污酸废水中的铊和有机污染物(即codcr)的同时,还可高效同步去除砷、汞、镉、铅、锌、铜和氟化物等,处理后的污酸废水可满足《铅、锌工业污染物排放标准gb 25466-2010》及其修改单、《铜、镍、钴工业污染物排放标准gb 25467-2010》要求。

12、3、本发明技术方案对水质的适用性强,污酸废水处理的工艺流程短,运行费用低,处理效果好。

13、4、处理污酸废水后,所得活化硫精砂粉沉渣的脱水性能优异,可作硫精砂原料回收再利用。

技术特征:

1.一种活化硫精砂处理冶炼污酸废水的方法,其特征在于包括硫精砂预处理、硫精砂活化及污酸废水处理工序,具体包括:

2.根据权利要求1所述的活化硫精砂处理冶炼污酸废水的方法,其特征在于硫精砂预处理工序中,所述硫精砂为硫化铅锌矿选矿工艺所得的副产品。

3.根据权利要求1所述的活化硫精砂处理冶炼污酸废水的方法,其特征在于硫精砂预处理工序中,所述干燥是指将硫精砂在100~110℃干燥2.5~3.5h。

4.根据权利要求1所述的活化硫精砂处理冶炼污酸废水的方法,其特征在于硫精砂预处理工序中,所述研磨是指将硫精砂研磨成过100目筛的粒径。

5.根据权利要求1所述的活化硫精砂处理冶炼污酸废水的方法,其特征在于硫精砂活化工序中,所述通风静置是指将滤得的活化硫精砂在30~35℃下通风静置24h。

6.根据权利要求1所述的活化硫精砂处理冶炼污酸废水的方法,其特征在于硫精砂活化工序中,所述干燥是指将通风静置后的活化硫精砂在105℃干燥3h。

7.根据权利要求1所述的活化硫精砂处理冶炼污酸废水的方法,其特征在于硫精砂活化工序中,所述研磨是指将干燥后的活化硫精砂研磨成过200目筛的粒径。

8.根据权利要求1所述的活化硫精砂处理冶炼污酸废水的方法,其特征在于污酸废水处理工序中,所述保持废水温度是指以太阳能加热保持水温或者用烟气余热加热保持水温中的任一种。

9.根据权利要求1所述的活化硫精砂处理冶炼污酸废水的方法,其特征在于污酸废水处理工序中,所述处理水中各类污染物的浓度指标分别为:铊≤0.004mg/l、砷≤0.18mg/l、汞≤0.001mg/l、镉≤0.012mg/l、铅≤0.065mg/l、锌≤0.68mg/l、铜≤0.17mg/l、codcr≤52.87mg/l、氟化物≤4.56mg/l。

技术总结

本发明公开了一种活化硫精砂处理冶炼污酸废水的方法,属于冶炼污水治理技术领域。将硫精砂干燥、研磨,用纯水和无水乙醇各洗涤2次。硫精砂粉与Na2S粉按质量比10:1~2混匀,加入纯水,混合粉与纯水的质量体积比为400~500g:1000mL,在105~115℃、0.3~0.5MPa、160~200r/min下反应3.5~4.5h。过滤所得的活化硫精砂通风静置、干燥、研磨。向废水中投加石灰乳,调节pH值为2.0~4.0。按12.0~20.0g活化硫精砂粉/1.0L废水的用量投加,以25~28kHz超声波处理,保持水温为28~32℃,以140~180r/min的转速搅拌反应5~6h,保持溶解氧含量为10.0~15.0mg/L。沉淀30~60min后向初次上清液中投加石灰乳,调节pH值为8.0~9.0,继续沉淀30~60min后将再次获得的上清液分离。所述方法对水质的适用性强,工艺流程短,运行费用低,处理水的污染物含量达到国标要求,沉渣脱水性能好,可回收再利用。

技术研发人员:杨勇,孙科源,刘维维,秦兴永,陈华君,熊国焕,刘艳冰,邹维,朱红旭,岳安磊,闫森,刁微之

受保护的技术使用者:昆明冶金研究院有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!