一种改性钛基涂层电极及其制备方法和应用

本发明涉及电催化氧化,具体涉及一种改性钛基涂层电极及其制备方法和应用。

背景技术:

1、电催化氧化体系的性能主要取决于电极材料的性能,而电极材料的制备方法和工艺是决定电极材料性能最重要的影响因素。阳极材料表面的活性层是降解反应的关键。以钛为基体材料的二氧化铅镀层电极具有低成本、析氧电位高等优点而被广泛应用于电催化氧化领域,是最重要的电极材料之一。然而,传统的ti/pbo2电极在电解时存在电极界面内应力大,易造成镀层脱落、寿命缩短等问题,在实际应用中受到极大的限制。

2、添加合适的中间层可有效增强涂层之间的结合力。涂层与基体材料之间结合力的大小直接导致了使用寿命的长短,涂层与基体材料之间的结合力主要是由机械附着力决定的,机械附着力取决于基体材料的表面粗糙程度、涂层的覆盖面积及本身的机械强度。目前,ti/pbo2电极的中间层一般以铂钯氧化物、锡锑氧化物、铱氧化物、钌氧化物为主,添加中间层可显著提高钛基涂层电极的电催化氧化活性及使用寿命。

3、迄今为止,鲜有将zr及其氧化物作为中间层引入涂层钛电极的报道。

技术实现思路

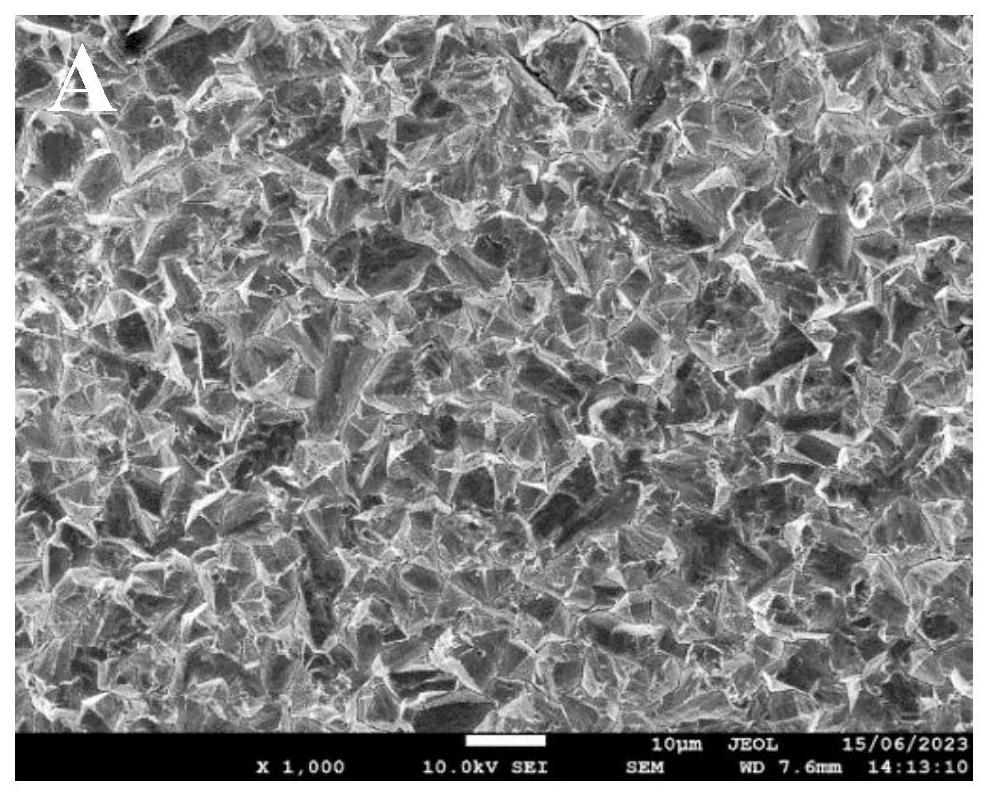

1、鉴于目前存在的上述不足,本发明提供一种改性钛基涂层电极及其制备方法和应用,本发明提供的的改性钛基涂层电极制作成本低,二氧化铅活性层为致密的四棱锥结构,该结构能有效阻止活性氧穿透电极表面,保护电极外层不易脱落,提升电极性能,延长电极使用寿命,为高效电催化降解有机污染物提供丰富的活性位点。

2、为了达到上述目的,本发明提供了一种改性钛基涂层电极,所述电极从下向上依次由混酸刻蚀钛基体、热分解法构筑锆锡氧化物中间层和电沉积二氧化铅活性层组成。

3、基于同一发明构思,本发明还提供了上述改性钛基涂层电极的制备方法,包括以下步骤:

4、s1、钛基体预处理:

5、配制混酸溶液并将其加热到刻蚀温度,放入经超声处理后的钛基体进行刻蚀,获得预处理后的钛基体;

6、s2、热分解法构筑锆锡氧化物中间层:

7、配制中间层浸渍液并采用重复浸渍-烘干的热分解方法涂覆在预处理后的钛基体上,完成最后一次浸渍后,将浸渍后的钛基体放入真空管式炉中进行高温烧结,获得锆锡氧化物固溶体中间层;

8、s3、电沉积二氧化铅活性层:

9、配制二氧化铅电镀液并将锆锡氧化物固溶体中间层在二氧化铅电镀液中进行电沉积,再用去离子水洗净,获得ti/zr-sno2/β-pbo2电极。

10、依照本发明的一个方面,步骤s1中,所述混酸溶液包括硫酸和酒石酸。

11、依照本发明的一个方面,步骤s2中,所述锆锡氧化物中间层中的zr、sn、o元素均匀得分布在钛基体表面。

12、需要说明的是,采用热分解法构筑锆锡氧化物固溶体中间层,使zr、sn、o元素均匀覆盖在钛基体表面,有效避免钛基体表面生成二氧化钛而造成镀层易脱落等问题。

13、依照本发明的一个方面,步骤s2中,所述中间层浸渍液中的sn与zr的物质的量比为8~10:1。

14、依照本发明的一个方面,步骤s2中,所述重复浸渍-烘干的热分解方法具体为:预处理后的钛基体浸渍中间层浸渍液,再转入160~190℃下的烘箱中热处理4~8min,待其表面干燥后,继续浸渍-烘干,整个操作需重复14-16次;所述高温烧结的温度为430~470℃,时间为50~80min。

15、依照本发明的一个方面,步骤s2中,所述中间层浸渍液包括锆盐和锡盐,所述锆盐无水四氯化锆、锆酸四丁酯中的一种,所述锡盐为氯化亚锡、烷氧基锡中的一种。

16、依照本发明的一个方面,步骤s3中,所述电沉积制备得到β-pbo2。

17、依照本发明的一个方面,步骤s3中,所述电沉积具体为:在50~70℃下以30~50ma/cm2的电流密度电沉积15~25min。

18、基于同一发明构思,本发明还提供了上述改性钛基涂层电极或上述任一制备方法制备得到的改性钛基涂层电极在电催化氧化降解有机染料类废水中的应用。

19、本发明的原理:

20、本发明选择锆锡氧化物为中间层,将zr、sn、o元素均匀涂覆在钛基体表面,增大涂层覆盖面积,提高钛基体与二氧化铅活性层的结合力;锆与钛是同族元素,锡与铅是同族元素,且pbo2和sno2均为四方晶系,具有相似的晶体结构,通过热分解法构筑锆锡氧化物固溶体中间层,可有效减少钛基体与二氧化铅活性层之间的内应力,有效阻止氧分子或氧原子向钛基体表面扩散,避免钛基体表面生成二氧化钛,造成镀层脱落。选用zr-sno2为中间层,既可以显著增大钛基体与二氧化铅活性层之间的结合力,又可以增加电极的导电性,降低电极电阻,提升电极稳定性,增强电极使用寿命,在电催化氧化领域具有巨大的应用潜能。

21、与现有技术相比,本发明的有益效果:

22、(1)本发明对钛基体进行混酸刻蚀处理,获得表面孔隙致密且均匀的钛基体材料,增大与锆锡氧化物的接触面积;

23、(2)本发明以浸渍-烘干的方式将锆盐与锡盐均匀的浸渍在刻蚀后的钛基体表面,并经高温烧结,获得热分解法制备中间层所特有的高温和室温交替变化产生的不规则龟裂结构的锆锡氧化物中间层,颗粒大小较为均匀且结晶度较好,可为电沉积二氧化铅提供足够的晶核生长位点,有利于快速电沉积二氧化铅活性层,使得二氧化铅活性层与钛基体结合的更牢固;

24、(3)本发明锆锡氧化物中间层的锆与钛基体中的钛是同族元素,锆锡氧化物中间层的锡与二氧化铅活性层中的铅是同族元素,且pbo2和sno2同为四方晶系,具有相似的晶体结构,选用锆锡氧化物为中间层,可有效减少钛基体与二氧化铅活性层之间的内应力,显著增加钛基体与二氧化铅活性层之间的结合力,提升电极稳定性,增强电极使用寿命;

25、(4)本发明的一种锆锡氧化物中间层改性钛基涂层电极的制作原理科学可靠,制备工艺简单,无需复杂设备,电极的电催化氧化性能优异,极大降低了复杂的钛基涂层电极的制备难度。

技术特征:

1.一种改性钛基涂层电极,其特征在于,所述电极从下向上依次由混酸刻蚀钛基体、热分解法构筑锆锡氧化物中间层和电沉积二氧化铅活性层组成。

2.根据权利要求1所述的改性钛基涂层电极的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的改性钛基涂层电极的制备方法,其特征在于,步骤s1中,所述混酸溶液包括硫酸和酒石酸。

4.根据权利要求2所述的改性钛基涂层电极的制备方法,其特征在于,步骤s2中,所述锆锡氧化物中间层中的zr、sn、o元素均匀得分布在钛基体表面。

5.根据权利要求2所述的改性钛基涂层电极的制备方法,其特征在于,步骤s2中,所述中间层浸渍液中的sn与zr的物质的量比为8~10:1。

6.根据权利要求2所述的改性钛基涂层电极的制备方法,其特征在于,步骤s2中,所述重复浸渍-烘干的热分解方法具体为:预处理后的钛基体浸渍中间层浸渍液,再转入160~190℃下的烘箱中热处理4~8min,待其表面干燥后,继续浸渍-烘干,整个操作需重复14-16次;所述高温烧结的温度为430~470℃,时间为50~80min。

7.根据权利要求2所述的改性钛基涂层电极的制备方法,其特征在于,步骤s2中,所述中间层浸渍液包括锆盐和锡盐,所述锆盐无水四氯化锆、锆酸四丁酯中的一种,所述锡盐为氯化亚锡、烷氧基锡中的一种。

8.根据权利要求2所述的改性钛基涂层电极的制备方法,其特征在于,步骤s3中,所述电沉积制备得到β-pbo2。

9.根据权利要求2所述的改性钛基涂层电极的制备方法,其特征在于,步骤s3中,所述电沉积具体为:在50~70℃下以30~50ma/cm2的电流密度电沉积15~25min。

10.一种如权利要求1所述的改性钛基涂层电极或权利要求2-9任一所述的制备方法制备得到的改性钛基涂层电极在电催化氧化降解有机染料类废水中的应用。

技术总结

本发明属于电催化氧化技术领域,具体公开了一种改性钛基涂层电极及其制备方法和应用,所述电极从下向上依次由混酸刻蚀钛基体、热分解法构筑锆锡氧化物中间层和电沉积二氧化铅活性层组成。所述改性钛基涂层电极在电催化氧化降解有机染料类废水中的应用。本发明提供的的改性钛基涂层电极制作成本低,二氧化铅活性层为致密的四棱锥结构,该结构能有效阻止活性氧穿透电极表面,保护电极外层不易脱落,提升电极性能,延长电极使用寿命,为高效电催化降解有机污染物提供丰富的活性位点。

技术研发人员:蒋新宇,尔古阿沙,苗庆东,高官金,刘强兵

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!