一种萃余液蒸汽除油的方法与流程

本申请涉及湿法冶金,尤其涉及一种萃余液蒸汽除油的方法。

背景技术:

1、萃取是湿法冶金分离金属的一种极为有效的分离方法,其利用金属离子(如cu、co、ni等)在有机相(如p204-煤油、p507-煤油、c272-煤油等)与水相之间的不同分配能力来达到分离和富集的目的,萃取剩余的水相即为萃余液,由于萃取过程中有机相与水相强烈混合,有机相不可避免地溶解或夹杂残留在水相中,残留在萃余液中的有机相会给后续工序造成一系列问题。

2、国内外学者针对萃余液中油的脱除进行了大量研究,主要有以下几种方法:超声法、气浮法、纤维球过滤/纤维聚结法、膜分离法、树脂吸附法、活性炭吸附法、混凝法、高级氧化法等一系列技术方法,这些方法虽然都能够脱除一部分油,但都存在各种不同的问题,如超声波除油成本高,除油效果差;气浮除油虽运行简单、成本较低,但除油效果差,需要多道工序联合处理;活性炭除油效果好,但活性炭使用量大,运行成本高,仅适合脱除低含量油;吸附法成本较高,使用后的吸附剂处理难度大,造成二次污染;高级氧化法将油转化为小分子碳、氮氧化物,目前仅限于试验室研究。

3、现有的研究工作中,有研究者设计一种旋流气浮油水分离装置和气浮发生器,解决了气浮处理含油量浓度范围小的缺点,也就研究者设计开发了一种冷气气浮除油的方法和装置,通过向溶液中通入冷气将溶解态油析出并气浮脱除,结构简单、经济、高效。但是这些方法只适合于原油开采过程中的水体除油或稀浓度的溶液除油,不合适高浓度盐溶液除油。

4、有研究者提出了一种从镍钴萃余液中深度脱除cod的处理方法,该方法先将废水进行混凝破乳处理,将乳化油转化为悬浮油后进入气浮除油处理脱除悬浮油,再经过吸附处理深度除油,进一步经臭氧催化氧化深度处理,虽除油效果好,但是处理成本过高。另外,也就研究者提出一种含钴镍萃余液的处理方法,该方法包含气浮除油—混凝沉降除油—活性炭吸附除cod和p三个工序,其能够将钴镍萃余液中的cod降低至100mg/l以下,p含量降低至3mg/l以下,油分降低至20mg/l以下,但该方法需要将萃取液的ph调至7-8,不适用于酸性体系。

5、因此,急需研究开发一种新的除油方法,用于将残留在萃余液中的油相去除。

技术实现思路

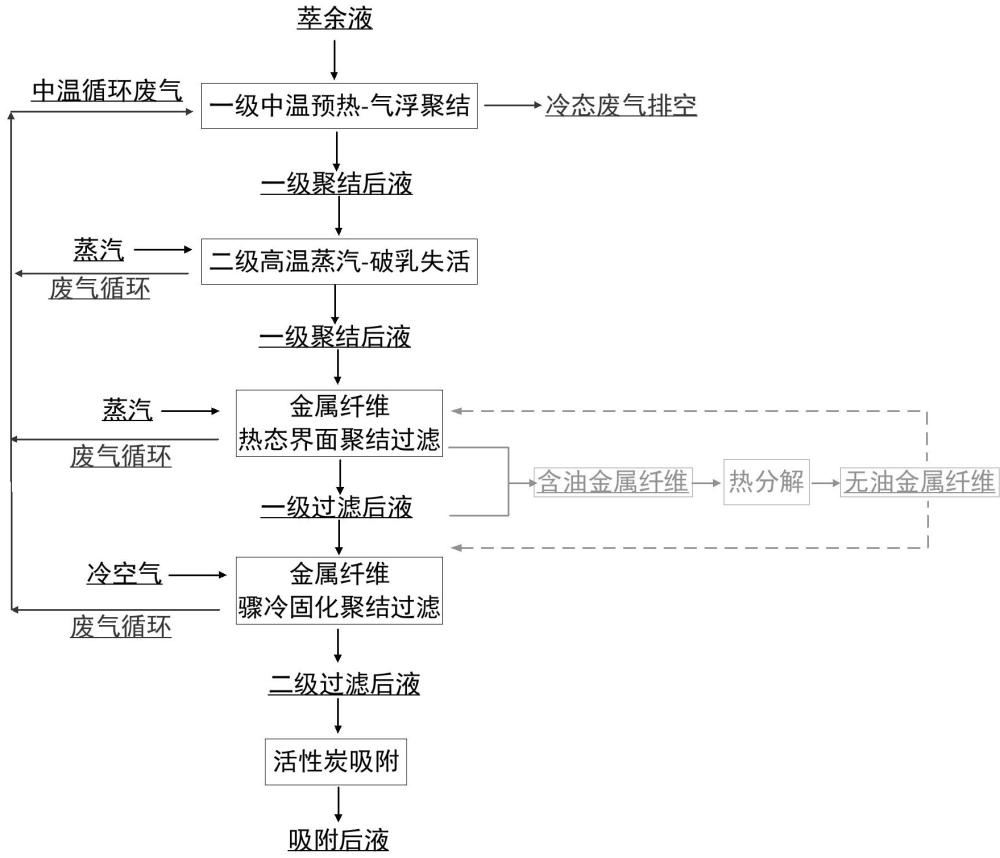

1、本申请的目的在于提供一种萃余液蒸汽除油的方法,通过使用中温循环气进行气浮聚结—高温蒸汽将萃余液中的油颗粒改性破乳失活,再通过热/冷两级聚结固化过滤,在气泡作用下将油颗粒上浮聚结,在纤维层作用下固化聚结,实现油的脱除。

2、为实现以上目的,本申请的技术方案如下:

3、本申请提供了一种萃余液蒸汽除油的方法,包括:

4、s1:向萃余液中通入中温循环废气,分离过滤,得到一级聚结后液;

5、s2:向一级聚结后液中通入高温蒸汽进行破乳失活,分离过滤,得到二级聚结后液;

6、s3:将所述二级聚结后液依次流经通入高温蒸汽的第一金属纤维过滤层和通入低温空气的第二金属纤维过滤层,进行两级过滤,得到二级过滤后液;

7、s4:将所述二级过滤后液进行活性炭吸附脱除,得到除油后液。

8、优选地,所述中温循环废气的温度为45℃-115℃。

9、优选地,所述高温蒸汽的温度为115℃-450℃。

10、优选地,所述低温空气的温度为-25℃-32℃。

11、优选地,所述中温循环废气来自s2和s3中回收的二次气体。

12、优选地,所述第一金属纤维过滤层和所述第二金属纤维过滤层的材质各自独立地包括钛材、不锈钢中的至少一种;

13、和/或,所述第一金属纤维过滤层和所述第二金属纤维过滤层中的金属纤维各自独立地呈毡状或由小球堆叠而成;

14、和/或,所述高温蒸汽从所述第一金属纤维过滤层的底部位置处由下向上通入,所述低温空气从所述第二金属纤维过滤层的底部位置处由下向上通入。

15、优选地,s2中高温蒸汽的通入速率高于s3中所述第一金属纤维过滤层中高温蒸汽的通入速率。

16、优选地,所述二级聚结后液依次流经所述第一金属纤维过滤层和所述第二金属纤维过滤层时,所述二级聚结后液中的油颗粒依次在所述第一金属纤维过滤层处的气-液-固界面发生热态界面聚结、在所述第二金属纤维过滤层处的气-液-固界面发生骤冷固化聚结,进行所述两级过滤后,所述油颗粒分别附着在所述第一金属纤维过滤层的表面以及所述第二金属纤维过滤层的表面,形成含油金属纤维。

17、进一步优选地,所述含油金属纤维采用高温热分解再生形成无油金属纤维,所述高温热分解的温度为230℃-850℃。

18、优选地,所述第一金属纤维过滤层和所述第二金属纤维过滤层的厚度各自独立地为100mm-250mm。

19、本申请的有益效果:

20、本申请提供的萃余液蒸汽除油的方法中,首先通过中温废气对萃余液进行预热升温,将油颗粒进行一级中温气浮聚结;然后再通过高温蒸汽使得油颗粒变性破乳失活、气浮聚结过滤;之后又通过一级高温纤维聚结和一级骤冷析油固化聚结的两级过滤,实现了萃余液中油相的深度脱除,整个处理过程中无新的杂质引入,对体系无影响,易于实现工业化。

21、同时,本申请中依次通过蒸汽破乳,高温蒸汽-低温空气的金属纤维聚结过滤,以及活性炭的吸附,采用多级联合处理工艺,使得萃余液中油相的脱除率更高,并且可实现连续化的工艺生产。

22、进一步地,本申请提供的萃余液蒸汽除油的方法中,充分利用了蒸汽降温后和冷气升温后所形成的中温废气,利用中温废气的热量对萃余液进行预热,利用中温废气进行一级气浮聚集,提高了气体利用率和能源利用率。

23、此外,本申请提供的萃余液蒸汽除油的方法中,通过高温金属纤维-低温金属纤维的两级三相界面的聚结过滤,得到的含油金属纤维可以再生循环使用,进一步降低了生产成本、适用范围广。

技术特征:

1.一种萃余液蒸汽除油的方法,其特征在于,包括:

2.如权利要求1所述的萃余液蒸汽除油的方法,其特征在于,所述中温循环废气的温度为45℃-115℃。

3.如权利要求1所述的萃余液蒸汽除油的方法,其特征在于,所述高温蒸汽的温度为115℃-450℃。

4.如权利要求1所述的萃余液蒸汽除油的方法,其特征在于,所述低温空气的温度为-25℃-32℃。

5.如权利要求1所述的萃余液蒸汽除油的方法,其特征在于,所述中温循环废气来自s2和s3中回收的二次气体。

6.如权利要求1所述的萃余液蒸汽除油的方法,其特征在于,所述第一金属纤维过滤层和所述第二金属纤维过滤层的材质包括钛材、不锈钢中的至少一种;

7.如权利要求1所述的萃余液蒸汽除油的方法,其特征在于,s2中高温蒸汽的通入速率高于s3中所述第一金属纤维过滤层中高温蒸汽的通入速率。

8.如权利要求1所述的萃余液蒸汽除油的方法,其特征在于,所述二级聚结后液依次流经所述第一金属纤维过滤层和所述第二金属纤维过滤层时,所述二级聚结后液中的油颗粒依次在所述第一金属纤维过滤层处的气-液-固界面发生热态界面聚结、在所述第二金属纤维过滤层处的气-液-固界面发生骤冷固化聚结,进行所述两级过滤后,所述油颗粒分别附着在所述第一金属纤维过滤层的表面以及所述第二金属纤维过滤层的表面,形成含油金属纤维。

9.如权利要求8所述的萃余液蒸汽除油的方法,其特征在于,所述含油金属纤维采用高温热分解再生形成无油金属纤维,所述高温热分解的温度为230℃-850℃。

10.如权利要求1-9任一项所述的萃余液蒸汽除油的方法,其特征在于,所述第一金属纤维过滤层和所述第二金属纤维过滤层的厚度各自独立地为100mm-250mm。

技术总结

本申请提供一种萃余液蒸汽除油的方法,涉及湿法冶金技术领域。该方法包括:向萃余液中通入中温循环废气,分离过滤,得到一级聚结后液;向一级聚结后液中通入高温蒸汽进行破乳失活,分离过滤,得到二级聚结后液;将所述二级聚结后液依次流经通入高温蒸汽的第一金属纤维过滤层和通入低温空气的第二金属纤维过滤层,进行两级过滤,得到二级过滤后液;将所述二级过滤后液进行活性炭吸附脱除,得到除油后液。本申请依次通过中温气体进行气浮聚结,高温蒸汽破乳,高温蒸汽‑低温空气的金属纤维聚结过滤,以及活性炭吸附等的多级联合处理工艺,使得萃余液中油相的脱除率更高,无杂质引入,实现了热量回用,可实现连续化生产。

技术研发人员:秦树辰,王海北,郑朝振,刘三平,郭纵,周起帆,赵旭,王玉芳,苏立峰,覃智星

受保护的技术使用者:矿冶科技集团有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!