一种网管式膜组件中心管耐压试验装置的制作方法

1.本实用新型涉及一种压力测试装置,特别是涉及一种网管式膜组件中心管耐压试验装置。

背景技术:

2.中心管是网管式膜组件的重要组成部分,中心管的耐压性能更是组件中的关键,能否承受高压、能否满足产品使用机械性能的要求就是中心管好坏的衡量标准。市场上现有的网管式膜组件中心管耐压性能测试方式都不统一,也不规范。

3.现有网管式膜组件中心管的强度测试方法一般采用机械式方法,即用夹具固定中心管,然后压紧装置沿中心管径向以一定的速率逐步增加压力,记录压力峰值即为中心管耐压值。可见,这种机械测试方法无法体现真正使用工况下中心管的耐压,峰值压力只能是一个参考数据。另外,机械测试使用的装置结构复杂,并且压紧装置动态施压,存在较大的危险性。

技术实现要素:

4.本实用新型提供了一种网管式膜组件中心管耐压试验装置,更客观也更准确地对网管式膜组件中心管进行耐压测试,结构简单并且操作安全。本实用新型解决其技术问题所采用的技术方案是:

5.一种网管式膜组件中心管耐压试验装置,包括筒状的膜壳、密封住膜壳一端开口的第一法兰、密封住膜壳另一端开口的第二法兰,所述膜壳、第一法兰和第二法兰围成一个密闭腔室,所述第一法兰上设有连通所述密闭腔室的进水孔,所述第二法兰上设有连通所述密闭腔室的排气孔和排水孔,中心管穿过所述密闭腔室,所述第一法兰和第二法兰对应中心管设有穿孔,所述穿孔当中设有与所述中心管密封连接的密封圈,所述中心管圆周方向的侧壁上不开孔。

6.测试时,水通过所述进水孔注入所述密闭腔室,气体则通过所述排气孔排出,当所述密闭腔室注满水,接着逐渐调高进水水路的压力直到中心管破裂,中心管破裂之后水从中心管端面流出,记录此时的进水压力值即为中心管的耐压值。

7.本技术方案与背景技术相比,它具有如下优点:

8.将中心管致于密闭腔室,用高压水测试,能够准确的模拟中心管在实际使用工况下的耐压情况,试验测得的数据准确可靠,而且还能够根据试验结果优化网管式膜组件中心管的设计。

9.同时,本试验装置采用水加压的方式,密闭腔室结构简单,整个装置简单,操作方便,且试验安全性能大大提高。

附图说明

10.下面结合附图和实施例对本实用新型作进一步说明。

11.图1绘示了耐压试验装置的立体示意图。

12.图2绘示了耐压试验装置的第一法兰的方体示意图。

13.图3绘示了耐压试验装置的固定拉杆的主视示意图。

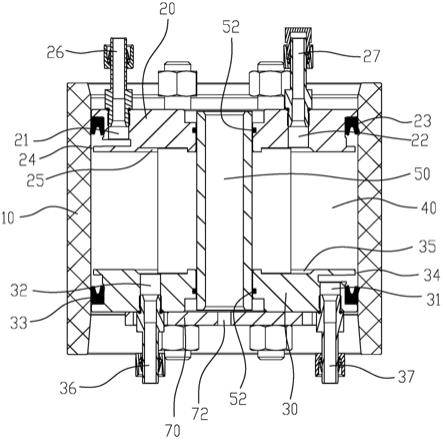

14.图4绘示了耐压试验装置的剖面示意图。

15.图5绘示了耐压试验装置的另一剖面示意图。

具体实施方式

16.请参照图1至图5,一种网管式膜组件中心管耐压试验装置,包括筒状的膜壳10、密封住膜壳一端开口的第一法兰20、密封住膜壳另一端开口的第二法兰30,所述膜壳、第一法兰和第二法兰围成一个密闭腔室40。本实施例当中,所述第一法兰20上设有连通所述密闭腔室40的进水孔21和排气孔22,所述第二法兰30上设有连通所述密闭腔室40的排水孔31和排气孔32。中心管50穿过所述密闭腔室40,中心管沿膜壳的中轴线设置,所述第一法兰和第二法兰对应中心管设有穿孔,从而中心管50固定在第一法兰和第二法兰之间。所述穿孔当中设有与所述中心管50密封连接的密封圈52,所述中心管50圆周方向的侧壁上不开孔,不开孔的目的就是避免正常情况下水透过中心管。

17.测试时,先打开排气孔,水通过所述进水孔21注入所述密闭腔室40,气体则通过所述排气孔22或/或32排出,当所述密闭腔室注满水,接着逐渐调高进水水路的压力直到中心管50破裂,中心管破裂之后水从中心管50端面流出,记录此时的进水压力值即为中心管的耐压值。只需要一个排气孔就可以完成密闭腔室的排气,因此,第一法兰上的排气孔22可以不设置。

18.可以理解地,本试验装置只需要一个进水孔就可以将水注入密闭腔室,只需要一个排气孔就可以排出密闭腔室内的空气,因此完全可以在第一法兰上设置一个进水孔,再将排气孔设置在第一法兰或者第二法兰上。本实施例之所以同时在第一法兰和第二法兰上都设置进水孔和排气孔,一来第一法兰和第二法兰结构一致简化结构,另一方面在试验的时候可以选择进水端和排气端,实验更灵活。

19.优选地,所述第一法兰20侧面上设有用于安装密封圈29的凹槽23,所述第一法兰侧面在其凹槽的内侧部分与所述膜壳10的内表面之间形成进水间隙24,第一法兰上的进水孔21设置在第一法兰的周边部位并通过所述进水间隙24通入所述密闭腔室40。由于第一法兰和第二法兰结构一致,因此同样的,所述第二法兰30侧面上设有用于安装密封圈39的凹槽33,所述第二法兰侧面在其凹槽的内侧部分与所述膜壳的内表面之间形成进水间隙34,第二法兰上的排水孔31设置在第二法兰的周边部位并通过所述进水间隙34通入所述密闭腔室10。由于进水孔和排气孔都与密闭腔室互通,因此在实际操作时,进水孔可以当做排气孔使用,而排气孔也可以当做进水孔使用,可以灵活变动。

20.优选地,第一法兰20和第二法兰30的外侧端面上均叠置观察板70,所述观察板70上设有对准所述中心管的观察孔72。观察板压住法兰,可以使法兰的受力更均匀,不易变形。

21.优选地,第一法兰20和第二法兰30之间通过多根固定拉杆80进行连接,法兰对应固定拉杆设置让位孔,所述固定拉杆80的端部穿出所述观察板70并用螺母90锁紧。当然,螺母90压紧在观察板70上。这些固定拉杆均匀分布设置,可以使第一法兰和第二法兰之间承

受极大的压力。

22.优选地,所述固定拉杆90对应第一法兰和第二法兰均设有肩阶82,第一法兰20和第二法兰30的内侧端面分别压靠在固定拉杆两侧的肩阶82上。这样方便第一法兰和第二法兰的装配和定位。进一步优选地,第一法兰20内侧端面对应所述肩阶82设有定位凹槽25;第二法兰30内侧端面对应所述肩阶82设有定位凹槽35。

23.优选地,所述固定拉杆80与第一法兰和第二法兰之间也设置密封圈84。

24.优选地,所述进水孔21上接有高压接头26并二者之间设有密封圈(高压接头与外部设备相连输入试验所需的压力水),排气孔22上接有高压接头27并二者之间设有密封圈,同样的,所述排水孔31上接有高压接头36并二者之间设有密封圈,排气孔32上接有高压接头37并二者之间设有密封圈。

25.以上所述,仅为本实用新型较佳实施例而已,故不能依此限定本实用新型实施的范围,即依本实用新型专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实用新型涵盖的范围内。

技术特征:

1.一种网管式膜组件中心管耐压试验装置,其特征在于:包括筒状的膜壳、密封住膜壳一端开口的第一法兰、密封住膜壳另一端开口的第二法兰,所述膜壳、第一法兰和第二法兰围成一个密闭腔室,所述第一法兰上设有连通所述密闭腔室的进水孔,所述第二法兰上设有连通所述密闭腔室的排气孔和排水孔,中心管穿过所述密闭腔室,所述第一法兰和第二法兰对应中心管设有穿孔,所述穿孔当中设有与所述中心管密封连接的密封圈,所述中心管圆周方向的侧壁上不开孔。2.根据权利要求1所述的一种网管式膜组件中心管耐压试验装置,其特征在于:所述第一法兰侧面上设有用于安装密封圈的凹槽,所述第一法兰侧面在其凹槽的内侧部分与所述膜壳的内表面之间形成进水间隙,第一法兰上的进水孔设置在第一法兰的周边部位并通过所述进水间隙通入所述密闭腔室;所述第二法兰侧面上设有用于安装密封圈的凹槽,所述第二法兰侧面在其凹槽的内侧部分与所述膜壳的内表面之间形成进水间隙,第二法兰上的排水孔设置在第二法兰的周边部位并通过所述进水间隙通入所述密闭腔室。3.根据权利要求1所述的一种网管式膜组件中心管耐压试验装置,其特征在于:第一法兰和第二法兰的外侧端面上均叠置观察板,所述观察板上设有对准所述中心管的观察孔。4.根据权利要求3所述的一种网管式膜组件中心管耐压试验装置,其特征在于:第一法兰和第二法兰之间通过多根固定拉杆进行连接,所述固定拉杆的端部穿出所述观察板并用螺母锁紧。5.根据权利要求4所述的一种网管式膜组件中心管耐压试验装置,其特征在于:所述固定拉杆对应第一法兰和第二法兰均设有肩阶,第一法兰和第二法兰的内侧端面分别压靠在固定拉杆两侧的肩阶上。6.根据权利要求5所述的一种网管式膜组件中心管耐压试验装置,其特征在于:第一法兰和第二法兰内侧端面分别对应所述肩阶设有定位凹槽。7.根据权利要求4所述的一种网管式膜组件中心管耐压试验装置,其特征在于:所述固定拉杆与第一法兰和第二法兰之间也设置密封圈。8.根据权利要求1所述的一种网管式膜组件中心管耐压试验装置,其特征在于:所述进水孔上接有高压接头并二者之间设有密封圈,排气孔和排水孔上也接有高压接头并二者之间设有密封圈。

技术总结

本实用新型公开了一种网管式膜组件中心管耐压试验装置,包括筒状的膜壳、密封住膜壳一端开口的第一法兰、密封住膜壳另一端开口的第二法兰,所述膜壳、第一法兰和第二法兰围成一个密闭腔室,所述第一法兰上设有连通所述密闭腔室的进水孔,所述第二法兰上设有连通所述密闭腔室的排气孔和排水孔,中心管穿过所述密闭腔室。将中心管致于密闭腔室,用高压水测试,能够准确的模拟中心管在实际使用工况下的耐压情况,试验测得的数据准确可靠,而且还能够根据试验结果优化中心管的设计。同时本试验装置密闭腔室结构简单,整个装置简单,操作方便,且试验安全性能大大提高。且试验安全性能大大提高。且试验安全性能大大提高。

技术研发人员:钟汀梁 马志鹏 王如顺

受保护的技术使用者:优尼索膜技术(厦门)有限公司

技术研发日:2020.12.11

技术公布日:2021/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1