有机溶剂回收系统的制作方法

1.本发明涉及一种有机溶剂回收系统。

背景技术:

2.以往,作为从含有有机溶剂的废气回收有机溶剂的处理系统,已知组合了使用冷却冷凝装置和吸附元件的浓缩装置的结构。冷却冷凝装置冷凝回收有机溶剂,并且使废气中的有机溶剂浓度降低。使用吸附元件的浓缩装置使从冷却冷凝装置排出的有机溶剂浓度降低后的废气与吸附元件接触而吸附有机溶剂,从而进一步使废气中的有机溶剂浓度降低,并且向吸附了有机溶剂的吸附材料喷出高温的气体而使有机溶剂脱附并作为含有高浓度的有机溶剂的脱附气体排出。脱附气体返回至冷却冷凝装置并进行再处理(参照专利文献1、2)。现有技术文献专利文献

3.专利文献1:日本特开2016-101553号公报专利文献2:日本特开2017-991号公报发明所要解决的技术问题

4.在生产设备中,补给一定量的清洁气体。因此,与补给气体的量对应的废气向外部环境排出。近年来,随着世界性的废气限制,需要将有机溶剂去除至极低浓度为止,并且要求高处理效率。

技术实现要素:

5.本发明的目的在于提供一种能够进一步高效地从废气回收有机溶剂的有机溶剂回收系统。用于解决技术问题的技术手段

6.根据本发明的有机溶剂回收系统的一方面,具备:冷却冷凝装置,该冷却冷凝装置通过对含有有机溶剂的废气进行冷却而使所述有机溶剂液化冷凝,并且作为所述有机溶剂的浓度被降低的冷却处理气体排出;第一流通路径,该第一流通路径供所述冷却处理气体的一部分流通;浓缩装置,该浓缩装置具有吸附元件,并且通过所述吸附元件对从所述第一流通路径导入的所述冷却处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的清洁气体排出,并且导入高温气体而从所述吸附元件脱附所述有机溶剂并作为脱附气体排出;以及第二流通路径,该第二流通路径将所述脱附气体导入所述冷却冷凝装置,在该有机溶剂回收系统中,所述冷却冷凝装置具备:网眼状构造体,该网眼状构造体使通过接触冷却后的所述废气而冷凝的所述有机溶剂和所述冷却处理气体分离;以及腔室,该腔室将通过该网眼状构造体后的所述冷却处理气体贮存一定时间,所述第一流通路径设置为将所述冷却处理气体的一部分从所述腔室的顶部导入所述浓缩装置。

7.在上述的有机溶剂回收系统中,所述腔室具有分隔部,该分隔部能够使所述第一

流通路径以与从所述网眼状构造体排出的所述冷却处理气体的排气方向相对的方式进行吸入。

8.在上述的有机溶剂回收系统中,所述冷却冷凝装置具备热交换器,该热交换器通过与制冷剂的交换进行所述冷却。

9.在上述的有机溶剂回收系统中,所述第二流通路径设置成脱附部相比所述脱附气体与所述废气合流的合流位置位于上部。

10.在上述的有机溶剂回收系统中,所述废气是从生产设备排出的气体,所述有机溶剂回收系统具备返还路径,该返还路径供作为从所述第一流通路径排出的所述冷却处理气体的一部分以外的所述冷却处理气体的剩余部分返回所述生产设备。

11.在上述的有机溶剂回收系统中,所述热交换器包括第一热交换器和设置于所述第一热交换器的前段的第二热交换器,所述第二热交换器通过被导入所述冷却冷凝装置的所述废气与所述冷却处理气体的剩余部分的热交换而冷却所述废气。

12.根据本发明的有机溶剂回收系统的一方面,是从含有有机溶剂的废气回收所述有机溶剂的有机溶剂回收系统,该废气从生产设备排出,其中,具备:冷却冷凝装置,该冷却冷凝装置通过对含有所述有机溶剂的所述废气进行冷却而使所述有机溶剂液化冷凝,并且作为所述有机溶剂的浓度被降低的冷却处理气体排出;第一流通路径,该第一流通路径供所述冷却处理气体流通;第一浓缩装置,该第一浓缩装置通过第一吸附元件对从所述第一流通路径导入的所述冷却处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第一处理气体排出,并且导入高温气体而从所述第一吸附元件脱附所述有机溶剂并作为第一脱附气体排出;第二流通路径,该第二流通路径供所述第一处理气体的一部分流通;第二浓缩装置,该第二浓缩装置通过第二吸附元件对从所述第二流通路径导入的所述第一处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第二处理气体排出,并且导入高温气体而从所述第二吸附元件脱附所述有机溶剂并作为第二脱附气体排出;以及第三流通路径,该第三流通路径供所述第一脱附气体和所述第二脱附气体返回所述冷却冷凝装置。

13.在上述的有机溶剂回收系统中,所述冷却冷凝装置还具备:网眼状构造体,该网眼状构造体使通过接触所述冷却后的所述废气而冷凝的所述有机溶剂和所述冷却处理气体分离;以及腔室,该腔室将通过所述网眼状构造体后的所述冷却处理气体贮存一定时间,所述第一流通路径设置为将所述冷却处理气体从所述腔室的顶部导入所述第一浓缩装置。

14.在上述的有机溶剂回收系统中,所述腔室具有分隔部,该分隔部能够使所述第一流通路径以与从所述网眼状构造体排出的所述冷却处理气体的排气方向相对的方式进行吸入。

15.在上述的有机溶剂回收系统中,所述冷却冷凝装置还具备热交换器,该热交换器通过与制冷剂的交换进行所述冷却。

16.在上述的有机溶剂回收系统中,还具备返还路径,该返还路径供作为从所述第二流通路径排出的所述第一处理气体的一部分以外的所述第一处理气体的剩余部分返回所述生产设备。

17.在上述的有机溶剂回收系统中,所述热交换器包括第一热交换器和设置于所述第一热交换器的前段的第二热交换器,所述第二热交换器通过被导入所述冷却冷凝装置的所

述废气与所述第一处理气体的剩余部分的热交换而冷却所述废气。

18.根据本发明的有机溶剂回收系统的一方面,是从含有有机溶剂的废气回收所述有机溶剂的有机溶剂回收系统,该废气从生产设备排出,其中,具备:冷却冷凝装置,该冷却冷凝装置通过对含有所述有机溶剂的所述废气进行冷却而使所述有机溶剂液化冷凝,并且作为所述废气的所述有机溶剂的浓度被降低的冷却处理气体排出;冷却气体流通路径,该冷却气体流通路径供所述冷却处理气体流通;浓缩装置,该浓缩装置通过吸附元件对从所述冷却气体流通路径导入的所述冷却处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的处理气体排出,并且导入高温气体而从所述吸附元件脱附所述有机溶剂并作为脱附气体排出;以及脱附气体流通路径,该脱附气体流通路径将所述脱附气体导入所述冷却冷凝装置。

19.所述冷却冷凝装置包括供所述废气流通的冷却部和在沿着所述废气的流动方向观察的情况下位于所述冷却部的下游侧的分离部,所述分离部具备:接收部,该接收部接收包含由所述冷却部冷却后的所述有机溶剂的冷却冷凝液;网眼状构造体,该网眼状构造体通过接触冷却后的所述废气而使所述冷却冷凝液和所述冷却处理气体分离;以及腔室,该腔室将通过所述网眼状构造体后的所述冷却处理气体贮存一定时间,在沿着所述废气的流动方向观察的情况下,通过使在所述分离部内从所述网眼状构造体向所述腔室流动的方向相对于从所述冷却部向所述分离部流动的方向交叉,从而使所述废气在l字形方向上流动。

20.在上述的有机溶剂回收系统中,在所述网眼状构造体的下游侧配置有用于对所述冷却处理气体进行加热的加热器。

21.在上述的有机溶剂回收系统中,在所述腔室内设置有堰,该堰防止所述冷却冷凝液向所述冷却气体流通路径流动。

22.在上述的有机溶剂回收系统中,所述浓缩装置包括第一浓缩装置和位于所述第一浓缩装置的下游侧的第二浓缩装置,所述第一浓缩装置通过第一吸附元件对从所述冷却气体流通路径导入的所述冷却处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第一处理气体排出,并且导入高温气体而从所述第一吸附元件脱附所述有机溶剂并作为第一脱附气体排出,所述有机溶剂回收系统还具备第一处理气体流通路径,该第一处理气体流通路径供所述第一处理气体的一部分流通,所述第二浓缩装置通过第二吸附元件对从所述第一处理气体流通路径导入的所述第一处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第二处理气体排出,并且导入高温气体而从所述第二吸附元件脱附所述有机溶剂并作为第二脱附气体排出。

23.在上述的有机溶剂回收系统中,所述第一浓缩装置的所述第一吸附元件在绕筒轴旋转的中空圆柱状的转子的绕筒轴的周向上配置有多个。

24.在上述的有机溶剂回收系统中,所述第二浓缩装置的所述第二吸附元件配置于绕筒轴旋转的圆盘状的吸附转子。

25.根据本发明的有机溶剂回收系统的一方面,是从含有有机溶剂的废气回收所述有机溶剂的有机溶剂回收系统,该废气从生产设备排出,其中,具备:冷却冷凝装置,该冷却冷凝装置通过对含有所述有机溶剂的所述废气进行冷却而使所述有机溶剂液化冷凝,并且作为所述有机溶剂的浓度降低的冷却处理气体排出;冷却气体流通路径,该冷却气体流通路径供所述冷却处理气体流通;第一浓缩装置,该第一浓缩装置通过第一吸附元件对从所述

冷却气体流通路径导入的所述冷却处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第一处理气体排出,并且导入高温气体而从所述第一吸附元件脱附所述有机溶剂并作为第一脱附气体排出,第一处理气体流通路径,该第一处理气体流通路径供所述第一处理气体的一部分流通;以及第二浓缩装置,该第二浓缩装置通过第二吸附元件对从所述第一处理气体流通路径导入的所述第一处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第二处理气体排出,并且导入高温气体而从所述第二吸附元件脱附所述有机溶剂并作为第二脱附气体排出,所述第一脱附气体返回至所述冷却冷凝装置,并且所述第二脱附气体返回至所述冷却气体流通路径。

26.根据本发明的有机溶剂回收系统的一方面,是从含有有机溶剂的废气回收所述有机溶剂的有机溶剂回收系统,该废气从生产设备排出,其中,具备:冷却冷凝装置,该冷却冷凝装置通过对含有所述有机溶剂的所述废气进行冷却而使所述有机溶剂液化冷凝,并且作为所述有机溶剂的浓度降低的冷却处理气体排出;冷却气体流通路径,该冷却气体流通路径供所述冷却处理气体流通;第一浓缩装置,该第一浓缩装置通过第一吸附元件对从所述冷却气体流通路径导入的所述冷却处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第一处理气体排出,并且通过第一加热器导入高温气体而从所述第一吸附元件脱附所述有机溶剂并作为第一脱附气体排出,第一处理气体流通路径,该第一处理气体流通路径供所述第一处理气体的一部分流通;以及第二浓缩装置,该第二浓缩装置通过第二吸附元件对从所述第一处理气体流通路径导入的所述第一处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第二处理气体排出,并且通过第二加热器导入高温气体而从所述第二吸附元件脱附所述有机溶剂并作为第二脱附气体排出,所述第一脱附气体返回至所述冷却冷凝装置,并且所述第二脱附气体返回至所述第一加热器。

27.根据本发明的有机溶剂回收系统的一方面,是从含有有机溶剂的废气回收所述有机溶剂的有机溶剂回收系统,该废气从生产设备排出,其中,具备:冷却冷凝装置,该冷却冷凝装置通过对含有所述有机溶剂的所述废气进行冷却而使所述有机溶剂液化冷凝,并且作为所述有机溶剂的浓度降低的冷却处理气体排出;冷却气体流通路径,该冷却气体流通路径供所述冷却处理气体流通;第一浓缩装置,该第一浓缩装置通过第一吸附元件对从所述冷却气体流通路径导入的所述冷却处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第一处理气体排出,并且导入高温气体而从所述第一吸附元件脱附所述有机溶剂并作为第一脱附气体排出,第一处理气体流通路径,该第一处理气体流通路径供所述第一处理气体的一部分流通;冷却冷凝装置返还路径,该冷却冷凝装置返还路径供作为从所述第一处理气体流通路径排出的所述第一处理气体的一部分以外的所述第一处理气体的剩余部分返回所述冷却冷凝装置;以及第二浓缩装置,该第二浓缩装置通过第二吸附元件对从所述第一处理气体流通路径导入的所述第一处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第二处理气体排出,并且导入高温气体而从所述第二吸附元件脱附所述有机溶剂并作为第二脱附气体排出,所述第一脱附气体返回至所述冷却冷凝装置,并且所述第二脱附气体返回至所述冷却冷凝装置返还路径。

28.根据本发明的有机溶剂回收系统的一方面,是从含有有机溶剂的废气回收所述有

机溶剂的有机溶剂回收系统,该废气从生产设备排出,其中,具备:冷却冷凝装置,该冷却冷凝装置通过对含有所述有机溶剂的所述废气进行冷却而使所述有机溶剂液化冷凝,并且作为所述有机溶剂的浓度降低的冷却处理气体排出;冷却气体流通路径,该冷却气体流通路径供所述冷却处理气体流通;第一浓缩装置,该第一浓缩装置通过第一吸附元件对从所述冷却气体流通路径导入的所述冷却处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第一处理气体排出,并且导入高温气体而从所述第一吸附元件脱附所述有机溶剂并作为第一脱附气体排出,第一处理气体流通路径,该第一处理气体流通路径供所述第一处理气体的一部分流通;以及第二浓缩装置,该第二浓缩装置通过第二吸附元件对从所述第一处理气体流通路径导入的所述第一处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第二处理气体排出,并且导入高温气体而从所述第二吸附元件脱附所述有机溶剂并作为第二脱附气体排出,所述冷却冷凝装置包括热交换器,该热交换器通过与制冷剂的热交换而进行冷却,所述有机溶剂回收系统还具备生产设备返还路径,该生产设备返还路径供从所述生产设备排出的所述废气的一部分在通过所述热交换器后返回所述生产设备,所述第一脱附气体返回至所述冷却冷凝装置,并且所述第二脱附气体返回至所述生产设备返还路径。

29.在上述的有机溶剂回收系统中,所述第一浓缩装置的所述第一吸附元件在绕筒轴旋转的中空圆柱状的转子的绕筒轴的周向上配置有多个。

30.在上述的有机溶剂回收系统中,所述第二浓缩装置的所述第二吸附元件配置于绕筒轴旋转的圆盘状的吸附转子。

31.根据本发明的有机溶剂回收系统的一方面,是从含有有机溶剂的废气回收所述有机溶剂的有机溶剂回收系统,该废气从生产设备排出,其中,具备:冷却冷凝装置,该冷却冷凝装置通过对含有所述有机溶剂的所述废气进行冷却而使所述有机溶剂液化冷凝,并且作为所述有机溶剂的浓度降低的冷却处理气体排出;冷却气体流通路径,该冷却气体流通路径供所述冷却处理气体的一部分流通;第一浓缩装置,该第一浓缩装置通过第一吸附元件对从所述冷却气体流通路径导入的所述冷却处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第一处理气体排出,并且导入高温气体而从所述第一吸附元件脱附所述有机溶剂并作为第一脱附气体排出,第一处理气体流通路径,该第一处理气体流通路径供所述第一处理气体流通;以及第二浓缩装置,该第二浓缩装置通过第二吸附元件对从所述第一处理气体流通路径导入的所述第一处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第二处理气体排出,并且导入高温气体而从所述第二吸附元件脱附所述有机溶剂并作为第二脱附气体排出,所述冷却冷凝装置包括热交换器,该热交换器通过与制冷剂的热交换而进行所述废气的冷却,所述有机溶剂回收系统还具备热交换器返还路径,该热交换器返还路径供作为所述冷却处理气体的一部分以外的所述冷却处理气体的剩余部分返回所述热交换器,所述第一脱附气体返回至所述冷却冷凝装置,并且所述第二脱附气体返回至所述冷却气体流通路径。

32.根据本发明的有机溶剂回收系统的一方面,是从含有有机溶剂的废气回收所述有机溶剂的有机溶剂回收系统,该废气从生产设备排出,其中,具备:冷却冷凝装置,该冷却冷凝装置通过对含有所述有机溶剂的所述废气进行冷却而使所述有机溶剂液化冷凝,并且作为所述有机溶剂的浓度降低的冷却处理气体排出;冷却气体流通路径,该冷却气体流通路

径供所述冷却处理气体的一部分流通;第一浓缩装置,该第一浓缩装置通过第一吸附元件对从所述冷却气体流通路径导入的所述冷却处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第一处理气体排出,并且通过加热器导入高温气体而从所述第一吸附元件脱附所述有机溶剂并作为第一脱附气体排出,第一处理气体流通路径,该第一处理气体流通路径供所述第一处理气体流通;以及第二浓缩装置,该第二浓缩装置通过第二吸附元件对从所述第一处理气体流通路径导入的所述第一处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第二处理气体排出,并且导入高温气体而从所述第二吸附元件脱附所述有机溶剂并作为第二脱附气体排出,所述冷却冷凝装置包括热交换器,该热交换器通过与制冷剂的热交换而进行所述废气的冷却,所述有机溶剂回收系统还具备热交换器返还路径,该热交换器返还路径供作为所述冷却处理气体的一部分以外的所述冷却处理气体的剩余部分返回所述热交换器,所述第一脱附气体返回至所述冷却冷凝装置,并且所述第二脱附气体返回至所述加热器。

33.根据本发明的有机溶剂回收系统的一方面,是从含有有机溶剂的废气回收所述有机溶剂的有机溶剂回收系统,该废气从生产设备排出,其中,具备:冷却冷凝装置,该冷却冷凝装置通过对含有所述有机溶剂的所述废气进行冷却而使所述有机溶剂液化冷凝,并且作为所述有机溶剂的浓度降低的冷却处理气体排出;冷却气体流通路径,该冷却气体流通路径供所述冷却处理气体的一部分流通;第一浓缩装置,该第一浓缩装置通过第一吸附元件对从所述冷却气体流通路径导入的所述冷却处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第一处理气体排出,并且导入高温气体而从所述第一吸附元件脱附所述有机溶剂并作为第一脱附气体排出,第一处理气体流通路径,该第一处理气体流通路径供所述第一处理气体流通;以及第二浓缩装置,该第二浓缩装置通过第二吸附元件对从所述第一处理气体流通路径导入的所述第一处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第二处理气体排出,并且导入高温气体而从所述第二吸附元件脱附所述有机溶剂并作为第二脱附气体排出,所述冷却冷凝装置包括热交换器,该热交换器通过与制冷剂的热交换而进行冷却,所述有机溶剂回收系统还具备热交换器返还路径,该热交换器返还路径供作为所述冷却处理气体的一部分以外的所述冷却处理气体的剩余部分返回所述热交换器,所述第一脱附气体返回至所述冷却冷凝装置,并且所述第二脱附气体返回至所述热交换器返还路径。

34.根据本发明的有机溶剂回收系统的一方面,是从含有有机溶剂的废气回收所述有机溶剂的有机溶剂回收系统,该废气从生产设备排出,其中,具备:冷却冷凝装置,该冷却冷凝装置通过对含有所述有机溶剂的所述废气进行冷却而使所述有机溶剂液化冷凝,并且作为所述有机溶剂的浓度降低的冷却处理气体排出;冷却气体流通路径,该冷却气体流通路径供所述冷却处理气体的一部分流通;第一浓缩装置,该第一浓缩装置通过第一吸附元件对从所述冷却气体流通路径导入的所述冷却处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第一处理气体排出,并且导入高温气体而从所述第一吸附元件脱附所述有机溶剂并作为第一脱附气体排出,第一处理气体流通路径,该第一处理气体流通路径供所述第一处理气体流通;以及第二浓缩装置,该第二浓缩装置通过第二吸附元件对从所述第一处理气体流通路径导入的所述第一处理气体中含有的所述有机溶剂进行吸附并作为所述有机溶剂的浓度进一步降低的第二处理气体排出,并且导入高温

气体而从所述第二吸附元件脱附所述有机溶剂并作为第二脱附气体排出,所述冷却冷凝装置包括热交换器,该热交换器通过与制冷剂的热交换而进行冷却,所述有机溶剂回收系统还具备:热交换器返还路径,该热交换器返还路径供作为所述冷却处理气体的一部分以外的所述冷却处理气体的剩余部分返回所述热交换器;以及生产设备返还路径,该生产设备返还路径供从所述生产设备排出的所述废气的一部分在通过所述热交换器后返回所述生产设备,所述第一脱附气体返回至所述冷却冷凝装置,并且所述第二脱附气体返回至所述生产设备返还路径。

35.在上述的有机溶剂回收系统中,所述第一浓缩装置的所述第一吸附元件在绕筒轴旋转的中空圆柱状的转子的绕筒轴的周向上配置有多个。

36.在上述的有机溶剂回收系统中,所述第二浓缩装置的所述第二吸附元件配置于绕筒轴旋转的圆盘状的吸附转子。发明的效果

37.根据此发明,能够提供一种可以进一步高效地从废气回收有机溶剂的有机溶剂回收系统。

附图说明

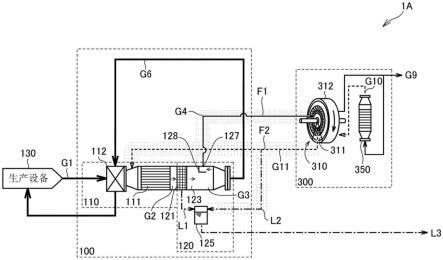

38.图1是概略性地表示实施方式1a中的有机溶剂回收系统的结构的图。图2是实施方式1a中的有机溶剂回收系统的其他结构图的一例。图3是实施方式1a中的有机溶剂回收系统的另一其他结构图的一例。图4是概略性地表示实施方式1b的有机溶剂回收系统的结构的图。图5是概略性地表示实施方式2b的有机溶剂回收系统的结构的图。图6是概略性地表示实施方式1c的有机溶剂回收系统的结构的图。图7是概略性地表示实施方式2c的有机溶剂回收系统的结构的图。图8是概略性地表示实施方式3c的有机溶剂回收系统的结构的图。图9是概略性地表示实施方式4c的有机溶剂回收系统的结构的图。图10是概略性地表示实施方式1d的有机溶剂回收系统的结构的图。图11是概略性地表示实施方式2d的有机溶剂回收系统的结构的图。图12是概略性地表示实施方式3d的有机溶剂回收系统的结构的图。图13是概略性地表示实施方式4d的有机溶剂回收系统的结构的图。

具体实施方式

39.以下,参照附图对基于本发明的各实施方式的有机溶剂回收系统进行说明。在以下说明的实施方式中提及个数、量等的情况下,除非有特别记载的情况,本发明的范围不一定限定于该个数、量。有对于相同的零件、相当的零件标注相同的参照号码且不进行重复的说明的情况。最初就预定对实施方式中的结构进行适当组合并使用。

40.[实施方式1a]图1是表示实施方式1a中的有机溶剂回收系统1a的结构的图。有机溶剂回收系统1a由冷却冷凝装置100、浓缩装置300、第一流通路径f1以及第二流通路径f2构成。

[0041]

冷却冷凝装置100具有冷却部110、分离部120以及腔室123。含有有机溶剂的废气

g1通过冷却部110而冷却,并且伴随于此使该有机溶剂液化冷凝。接着,该废气g2通过分离部120而被分离为液化冷凝后的冷却冷凝液l1和有机溶剂浓度被降低的冷却处理气体g3。最后通过腔室123,冷却处理气体的一部分(吸附入口气体)g4以向浓缩装置300供给的方式被分配,并且从冷却冷凝装置100被排出。

[0042]

虽然冷却部110的冷却构件/结构没有特别地限定,但是存在通过冷却水、冷水、盐水等制冷剂与废气的间接性热交换而进行冷却的第一热交换器111等。冷却温度等条件也通过作为回收对象的有机溶剂适当确定即可。

[0043]

另外,冷却部110也可以在第一热交换器111之前设置第二热交换器112,该第二热交换器112通过冷却处理气体的剩余部分(返回气体)g6与废气g1的热交换而使废气g1冷却。这是因为第一热交换器111所需的传递面、制冷剂量被削减。

[0044]

虽然分离部120的分离构件/结构没有特别地限定,但是存在除雾器、过滤器、滤网等接触并捕捉液滴的网眼状构造体121等。被网眼状构造体121捕捉到的冷却冷凝液l1通过重力而被集液至在网眼状构造体121下部配置的箱125,并且作为回收液l3被回收。

[0045]

腔室123是具有一定容量的空间的构造体。分配成向浓缩装置300供给的冷却处理气体的一部分(吸附入口气体)g4和冷却处理气体的剩余部分(返回气体)g6。腔室123具有分隔部128,该分隔部128能够使第一流通路径f1以与从网眼状构造体121排出的冷却处理气体g3的排气方向相对的方式进行吸入。

[0046]

浓缩装置300具有包括吸附材料的吸附元件310,该吸附材料通过与气体接触而吸附气体所含有的有机溶剂,并且通过接触加热气体而使吸附的有机溶剂脱附。另外,吸附元件310包括脱附部(脱附区域)311和吸附部(吸附区域)312。在吸附部312中,通过导入冷却处理气体的一部分(吸附入口气体)g4,并且通过使吸附材料与冷却处理气体的一部分(吸附入口气体)g4接触,冷却处理气体的一部分(吸附入口气体)g4所含有的有机溶剂被吸附材料吸附,由此冷却处理气体的一部分(吸附入口气体)g4被清洁化并作为清洁气体g9而被排出。

[0047]

在脱附部311中,通过向吸附材料导入比冷却处理气体的一部分(吸附入口气体)g4高温的气体g10,有机溶剂从吸附材料脱附,由此作为含有有机溶剂的脱附气体g11而被排出。

[0048]

作为吸附元件310所包含的吸附材料,广泛利用活性氧化铝、硅胶、活性碳材料、沸石,其中尤其优选利用活性炭和疏水性沸石。活性炭和疏水性沸石具有优良的吸附、脱附低浓度的有机化合物的功能,长期以来作为吸附材料被利用于各种装置。

[0049]

另外,虽然没有特别地限定实施方式中的浓缩装置的具体结构,但是已知如图1所示的结构:具备旋转轴和绕旋转轴设置的吸附元件310,通过使吸附元件310绕旋转轴旋转,在吸附部312中,吸附了冷却处理气体的一部分(吸附入口气体)g4中的有机溶剂的吸附材料连续地向脱附部311移动。

[0050]

如图1所示,优选的是,实施方式中的浓缩装置300的脱附部311相比吸附部312配置于下部。这是因为即使在脱附气体g11中包含的有机溶剂的一部分液化冷凝而产生了脱附冷凝液l2的情况下,脱附冷凝液l2也难以附着于吸附部312。脱附冷凝液l2向脱附部311的下部落下,并且沿着脱附部的外装的内表面等被回收。进一步优选的是,如图1所示,脱附部311向下方倾斜。这是为了使脱附冷凝液l2更容易向下落下。

[0051]

浓缩装置300也可以具有吹扫部(未图示),该吹扫部使得脱附部311的脱附处理完成了的部分在向吸附部312转移之前转移。也可以是如下结构:清洁气体g9的一部分被导入吹扫部,并且从吹扫部排出的吹扫部出口气体被导入吸附部312。这是因为通过吹扫利用清洁气体g9而完成了脱附的吸附材料,能够防止残留于吸附材料的脱附气体g11混入清洁气体g9,并且能够冷却吸附材料。

[0052]

浓缩装置300优选为脱附所使用的高温的气体g10使用再生加热器350等加热机构使清洁气体g9的一部分成为高温状态的结构。这是因为在吸附部312,含有有机溶剂的气体的处理风量不增加。进一步优选的是,在废气g1的温度为50℃~200℃的温度的情况下,通过再生加热器350等使废气g1的一部分升温并进行使用。这是因为通过将高温的废气g1用于脱附,能够削减再生加热器350的使用效用,并且通过废气g1的温度,脱附不需要再生加热器350。另外,假定废气g1和脱附气体g11通过冷却冷凝装置100的比例是废气g1为0%~50%,脱附气体g11为50%~100%。

[0053]

第一流通路径f1是从腔室123向浓缩装置300导入冷却处理气体的一部分(吸附入口气体)g4的部位。第一流通路径f1的与腔室123连接的连接口优选为腔室123的顶部127。这是为了抑制没有被分离部120捕捉完的微量的液滴侵入浓缩装置300,并且防止因后述的浓缩装置300的吸附元件310的潮湿引起的性能降低/强度降低等。进一步优选的是,将分隔部128设置为以与冷却处理气体g3的通气方向相对的方式取出冷却处理气体的一部分(吸附入口气体)g4。能够进一步防止液滴的侵入。此外,在冷却处理气体的一部分(吸附入口气体)g4的取出口,也可以设置与上述网眼状构造体121类似的液滴侵入防止部件,也可以设置用于使液滴气化的加热器。

[0054]

第二流通路径f2是使脱附气体g11返回冷却冷凝装置100的废气g1导入部的部位。优选的是,第二流通路径f2以脱附部311相比脱附气体g11和向冷却冷凝装置100供给的废气g1合流的合流位置配置于上部的方式进行连接。这是因为从浓缩装置300的脱附气体g11产生的脱附冷凝液l2容易向冷却冷凝装置100转移。进一步优选的是,也可以构成为与冷却冷凝装置100的废气g1导入部和箱125这两个部位通气。这是因为从脱附气体g11产生的脱附冷凝液l2容易直接回收至箱125。

[0055]

虽然优选的是,实施方式中的有机溶剂回收系统1a的浓缩装置300的脱附中使用的高温的气体g10如上所述使用再生加热器350等的加热机构使清洁气体g9的一部分成为高温状态,但是进一步优选的是,在废气g1的温度为50℃~200℃的温度的情况下,通过再生加热器350等使废气g1的一部分升温并进行使用。这是因为通过将高温的废气用于脱附,能够削减再生加热器350的使用效用,并且通过废气g1的温度,脱附不需要再生加热器350。另外,假定废气g1和脱附气体g11通过冷却冷凝装置100的比例是,脱附气体g11的为0%~50%,脱附气体g11为50%~100%。

[0056]

在废气g1是从生产设备130排出的气体的情况下,也可以是冷却处理气体的剩余部分(返回气体)g6返回至生产设备130的结构。

[0057]

如图2所示,在进一步降低了冷却处理气体的剩余部分(返回气体)g6中包含的有机溶剂浓度的情况下,也可以增加导入对冷却处理气体的剩余部分(返回气体)g6进行处理的浓缩装置500。另外,如图3所示,在想要进一步降低清洁气体g9中包含的有机溶剂浓度的情况下,也可以增加导入对清洁气体g9进行处理的浓缩装置600。浓缩装置500、浓缩装置

600可以是与浓缩装置300相同的结构,也可以是与浓缩装置300不同的结构。另外,增加导入的浓缩装置的数量没有限制。从任意的浓缩装置排出的脱附气体经由第二流通路径f2而返回至冷却冷凝装置100的废气g1导入部。

[0058]

在实施方式中,作为废气g1中含有的有机溶剂,可以列举能够通过1℃~50℃的冷却而液化并回收的有机溶剂。作为有机溶剂例如是n-甲基-2-吡咯烷酮、n-乙基-2-吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或者正癸烷。这些是例示,并非限定于此。所含有的有机溶剂可以是一种,也可以是多种。

[0059]

[实施方式1b]图4是概略性地表示实施方式1b的有机溶剂回收系统1b的结构的图。有机溶剂回收系统1b由冷却冷凝装置100、第一浓缩装置200、第二浓缩装置300以及各种流通路径构成。

[0060]

冷却冷凝装置100具有冷却部110和分离部120。含有有机溶剂的废气g1从生产设备130排出。废气g1通过冷却部110而冷却。废气g1伴随于通过冷却部110而使有机溶剂液化冷凝。

[0061]

通过冷却部110后的废气g2由通过分离部120而被分离为液化冷凝后的冷却冷凝液l1和有机溶剂浓度被降低的冷却处理气体g3。冷却处理气体g3通过腔室123,并作为冷却处理气体g4而从冷却冷凝装置100向第一浓缩装置200排出。

[0062]

冷却部110的冷却构件和结构没有特别地限定。在实施方式1b中,使用通过冷却水、冷水、盐水等制冷剂与废气的间接性热交换而进行冷却的第一热交换器111。第一热交换器111处于废气g1在上下方向上流动的位置。

[0063]

冷却部110在第一热交换器111之前设置第二热交换器112,该第二热交换器112通过后述的冷却处理气体g6与废气g1的热交换而使废气g1冷却。第二热交换器112能够削减第一热交换器111所需的传热面积、制冷剂量。废气g1和冷却处理气体g6的一部分通过第五流通路径f5而返回至生产设备130。第一热交换器111和第二热交换器112中的冷却温度等条件由作为回收对象的有机溶剂适当确定即可。

[0064]

分离部120的分离构件和结构没有特别地限定。在实施方式1b中,使用除雾器、过滤器、滤网等接触并捕捉液滴的网眼状构造体121。分离部120具有漏斗状的接收部122,该接收部122接收包含由冷却部110冷却后的有机溶剂的冷却冷凝液l1。由冷却部110冷却后的冷却冷凝液l1和被网眼状构造体121捕捉到的冷却冷凝液l1在通过重力向接收部122流动后,被集液至在接收部122的下部配置的箱125,并且作为回收液l3被回收。

[0065]

腔室123是具有一定容量的空间的构造体。在腔室123内设置有堰124。堰124防止冷却冷凝液l1的一部分向腔室123的顶端方向移动而向作为冷却气体流通路径的第一流通路径f1流通。堰124发挥可靠地回收冷却冷凝液l1的作用。在腔室123内贮存了一定时间的冷却处理气体g3作为冷却处理气体g4在第一流通路径f1流通,并且向第一浓缩装置200供给。

[0066]

在有机溶剂回收系统1b中,是如下这样的构造:在沿着废气g1的流动方向观察的情况下,通过使在分离部120内从网眼状构造体121向腔室123流动的方向相对于从冷却部110向分离部120流动的方向交叉,从而废气g1(废气g2、冷却处理气体g3)在l字形方向上流动。

[0067]

由于由冷却部110和分离部120构成的部位是l字形构造,因此有机溶剂回收系统1b能够抑制第一浓缩装置200和第二浓缩装置300暴露于液滴、飞沫。第一浓缩装置200和第二浓缩装置300有因暴露且吸附剂变湿而强度降低、破损的可能性。有机溶剂回收系统1b通过具有l字形构造而能够防止第一浓缩装置200和第二浓缩装置300的强度降低、破损。

[0068]

第一浓缩装置200具有包括吸附材料的吸附转子212,该吸附材料通过与气体接触而吸附气体所含有的有机溶剂,并且通过接触加热气体而使吸附的有机溶剂脱附。吸附转子212由通过多个分隔部隔开的多个吸附单元210构成。吸附转子212通过多个吸附单元210而成为整体中空圆柱状的形状。吸附转子212设置于处理室内,并且设置为能够使流体在径向上流动。吸附转子212以受到电机的旋转驱动力而能够绕筒轴旋转的方式设置。

[0069]

在第一浓缩装置200中,吸附单元210的一部分构成吸附部,该吸附部对从吸附单元210的外侧朝向内侧供给的冷却处理气体g4中包含的有机溶剂进行吸附,并且吸附单元210的剩余部分构成脱附部,该脱附部通过从吸附单元210的内侧朝向外侧供给加热空气而使吸附于吸附单元210的有机溶剂从吸附单元210脱附。

[0070]

进行清洁化时,将供给至处理室内的冷却处理气体g4从吸附转子212的外周面向吸附部导入。当导入至吸附部的冷却处理气体g4在沿着径向从外周面朝向内周面通过吸附转子212时,通过使位于吸附部的多个吸附单元210吸附有机溶剂而使冷却处理气体g4清洁化。

[0071]

作为被清洁化的被处理流体的冷却处理气体g5、g6作为清洁气体而从吸附单元210的上部被排出。被排出的清洁气体的一部分作为冷却处理气体g5在第二流通路径f2流通,并向第二浓缩装置300供给。被排出的清洁气体的一部分作为冷却处理气体g6在第四流通路径f4流通,并返回至第二热交换器112。

[0072]

内周侧流路形成部件211和外周侧流路形成部件213以夹入周向上的吸附转子212的一部分的方式在吸附转子212的内周侧和外周侧彼此相对地配设。由内周侧流路形成部件211和外周侧流路形成部件213夹持的吸附转子212的区域为脱附部。

[0073]

为了进行有机溶剂的脱附,从内周侧流路形成部件211对脱附部导入作为由再生加热器250加热后的冷却处理气体g5的一部分的高温气体g7。当导入至脱附部的高温气体g7通过吸附转子212时,通过热量使吸附于位于脱附部的多个吸附单元210的有机溶剂从多个吸附单元210脱附。含有有机溶剂的脱附气体g8作为浓缩气体从脱附部通过外周侧流路形成部件213,向处理室外排出并返回至第三流通路径f3。脱附气体g8中含有的有机溶剂的一部分液化冷凝而作为脱附冷凝液l2被集液至箱125。

[0074]

第三流通路径f3是使脱附气体g8和后述的脱附气体g11返回冷却冷凝装置100的废气g1的导入部的部位。优选的是,第三流通路径f3以脱附部相比脱附气体和向冷却冷凝装置100供给的废气g1合流的合流位置配置于上部的方式连接。这是因为从第一浓缩装置200的脱附气体g8和第二浓缩装置300的脱附气体g11产生的脱附冷凝液l2容易向冷却冷凝装置100转移。第三流通路径f3较好的是构成为与冷却冷凝装置100的废气g1的导入部和箱125这两个部位通气。这是因为从脱附气体g8和脱附气体g11产生的脱附冷凝液l2容易直接回收至箱125。

[0075]

在第一浓缩装置200中,对位于吸附部的吸附单元210进行被处理物质的吸附处理,在吸附处理后对位于脱附部的吸附单元210进行被处理物质的脱附处理。通过吸附转子

212绕筒轴进行旋转,吸附单元210在脱附部和吸附部交替地移动,从而被处理物质的吸附处理和脱附处理连续地被实施。

[0076]

作为构成吸附单元210的吸附元件的材料,能够使用活性氧化铝、硅胶、活性炭材料、沸石等。吸附单元210中的吸附元件的形状没有特别地限定,例如可以是将含有活性碳材料、沸石的片材形成为蜂窝状的结构,也可以是层叠了活性碳纤维无纺布的结构。

[0077]

第二浓缩装置300具有包括吸附材料的吸附元件310,该吸附材料通过与气体接触而吸附气体所含有的有机溶剂,并且通过接触加热气体而使吸附的有机溶剂脱附。吸附元件310包括脱附部(脱附区域)311和吸附部(吸附区域)312。在吸附部312中,通过导入冷却处理气体g5,并且通过使吸附材料与冷却处理气体g5接触,冷却处理气体g5所含有的有机溶剂被吸附材料吸附,由此冷却处理气体g5被清洁化并作为清洁气体g9而被排出。

[0078]

在脱附部311中,通过向吸附材料导入比冷却处理气体g5高温的高温气体g10,有机溶剂从吸附材料脱附,由此作为含有有机溶剂的脱附气体g11而被排出。

[0079]

作为吸附元件310所包含的吸附材料,广泛利用活性氧化铝、硅胶、活性碳材料、沸石,其中尤其优选利用活性炭和疏水性沸石。

[0080]

如图4所示,第二浓缩装置300具备旋转轴和绕旋转轴设置的吸附元件310。第二浓缩装置300是如下这样的结构:通过使吸附元件310绕旋转轴旋转,在吸附部312中,吸附了从第二流通路径f2导入的冷却处理气体g5中的有机溶剂的吸附材料连续地向脱附部311移动。

[0081]

如图4所示,优选的是,第二浓缩装置300的脱附部311相比吸附部312配置于下部。这是因为即使在脱附气体g11中包含的有机溶剂的一部分液化冷凝而产生了脱附冷凝液l2的情况下,脱附冷凝液l2也难以附着于吸附部312。脱附冷凝液l2向脱附部311的下部落下,并且沿着脱附部的外装的内表面等被回收。进一步优选的是,为了使脱附冷凝液l2更容易向下落下,脱附部311向下方倾斜。

[0082]

第二浓缩装置300也可以具有清洗部(吹扫部),该清洗部在脱附部311的脱附处理完成了的部分向吸附部312转移之前进行转移。也可以是清洁气体g9的一部分被导入吹扫部,并且从吹扫部排出的吹扫部出口气体被导入吸附部312的结构。这是因为通过清洗利用清洁气体g9而完成了脱附的吸附材料,能够防止残留于吸附材料的脱附气体g11混入清洁气体g9,并且能够冷却吸附材料。

[0083]

优选的是,脱附所使用的高温气体g10是使用再生加热器350等加热机构使清洁气体g9的一部分成为高温状态而得到的气体。这是因为在吸附部312中,含有有机溶剂的气体的处理风量不增加。

[0084]

[实施方式2b]图5是概略性地表示实施方式2b的有机溶剂回收系统2b的结构的图。有机溶剂回收系统2b由冷却冷凝装置100、第一浓缩装置200、第二浓缩装置300以及各种流通路径构成。有机溶剂回收系统2b除了在腔室123内设置有加热器126这一点以外,与实施方式1b的有机溶剂回收系统1b相同。

[0085]

加热器126对冷却后的冷却处理气体g3稍微加热。冷却处理气体g3能够通过稍微加热来防止有机溶剂或者水分冷凝。

[0086]

[作用、效果]

本实施方式中的冷却冷凝装置100包括使废气g1流通的冷却部110和在沿着废气g1的流动方向观察的情况下位于冷却部110的下游侧的分离部120。分离部120具有:接收部122,该接收部122接收包含由冷却部110冷却后的有机溶剂的冷却冷凝液l1;网眼状构造体121,通过使冷却后的废气g2接触该网眼状构造体121而使冷却冷凝液l1和冷却处理气体g3分离;以及腔室123,该腔室123将通过网眼状构造体121后的冷却处理气体g3贮存一定时间。

[0087]

在沿着废气g1的流动方向观察的情况下,通过使在分离部120内从网眼状构造体121向腔室123流动的方向相对于从冷却部110向分离部120流动的方向交叉,从而上述废气g1在l字形方向上流动。由此,能够进一步高效地从废气g1回收含有有机溶剂的冷却冷凝液l1。由于由冷却部110和分离部120构成的部位是l字形构造,因此本实施方式中的有机溶剂回收系统能够抑制设置于后段的第一浓缩装置200和第二浓缩装置300暴露于液滴、飞沫。

[0088]

在本实施方式中的网眼状构造体121的下游侧配置有用于对冷却处理气体g3进行加热的加热器126。由此,通过稍微加热冷却处理气体g3,能够防止有机溶剂或者水分冷凝。

[0089]

在本实施方式中的腔室123内设置有堰124。由此,能够防止冷却冷凝液l1向作为冷却气体流通路径的第一流通路径f1流动。

[0090]

本实施方式中的浓缩装置包括第一浓缩装置200和位于第一浓缩装置的下游侧的第二浓缩装置300。第一浓缩装置200通过吸附单元210对从第一流通路径f1导入的冷却处理气体g4中含有的有机溶剂进行吸附并作为有机溶剂的浓度被进一步降低的冷却处理气体g5排出,并且导入高温气体g7而从吸附单元210脱附有机溶剂并作为脱附气体g8排出。

[0091]

本实施方式中的有机溶剂回收系统还具备供冷却处理气体g5的一部分流通的第二流通路径f2,第二浓缩装置300通过吸附元件310对从第二流通路径f2导入的冷却处理气体g5中含有的有机溶剂进行吸附并排出有机溶剂的浓度被进一步降低的清洁气体g9,并且导入高温气体g10而从吸附元件310脱附有机溶剂并作为脱附气体g11排出。

[0092]

本实施方式中的第一浓缩装置200的吸附单元210在绕筒轴旋转的中空圆柱状的转子的绕筒轴的周向上配置有多个。由此,能够高效地回收有机溶剂。

[0093]

本实施方式中的第二浓缩装置300的吸附元件310配置于绕筒轴旋转的圆盘状的吸附转子。由此,能够高效地回收有机溶剂。

[0094]

[其他实施方式]在上述实施方式中,使用了第一浓缩装置200和第二浓缩装置300这两个浓缩装置。也可以是,根据风量而应用两个第一浓缩装置200或者两个第二浓缩装置作为浓缩装置。另外,也可以根据去除效率而应用三个以上浓缩装置。

[0095]

作为废气g1中含有的有机溶剂,可以列举能够通过1℃~50℃的冷却而液化并回收的有机溶剂。有机溶剂是指例如n-甲基-2-吡咯烷酮、n-乙基-2-吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或者正癸烷。这些是例示,并不限定于这些。所含有的有机溶剂可以是一种,也可以是多种。

[0096]

[实施方式1c]图6是概略性地表示实施方式1c的有机溶剂回收系统1c的结构的图。有机溶剂回收系统1c由冷却冷凝装置100、第一浓缩装置200、第二浓缩装置300以及各种流通路径构成。

[0097]

冷却冷凝装置100具有冷却部110和分离部120。含有有机溶剂的废气g1从生产设备130排出。废气g1通过冷却部110而冷却。废气g1伴随于通过冷却部110而使有机溶剂液化冷凝。

[0098]

通过冷却部110后的废气g2通过分离部120而被分离为液化冷凝后的冷却冷凝液l1和有机溶剂浓度被降低的冷却处理气体g3。冷却处理气体g3通过腔室123,并作为冷却处理气体g4而从冷却冷凝装置100向第一浓缩装置200排出。

[0099]

冷却部110的冷却构件和结构没有特别地限定。在实施方式1中,使用通过冷却水、冷水、盐水等制冷剂与废气的间接性热交换而进行冷却的第一热交换器111。第一热交换器111位于供废气g1在水平方向上流通的位置。

[0100]

冷却部110中在第一热交换器111之前设置第二热交换器112,该第二热交换器112通过后述的冷却处理气体g6与废气g1的热交换而使废气g1冷却。第二热交换器112能够削减第一热交换器111所需的传热面积、制冷剂量。废气g1和冷却处理气体g6的一部分通过第五流通路径f5而返回至生产设备130。第一热交换器111和第二热交换器112中的冷却温度等条件由作为回收对象的有机溶剂适当确定即可。

[0101]

分离部120的分离构件和结构没有特别地限定。在实施方式1c中,使用除雾器、过滤器、滤网等接触并捕捉液滴的网眼状构造体121。被网眼状构造体121捕捉到的冷却冷凝液l1通过重力被集液至在网眼状构造体121的下部配置的箱125,并且作为回收液l3被回收。

[0102]

腔室123是具有一定容量的空间的构造体。在腔室123内贮存了一定时间的冷却处理气体g3作为冷却处理气体g4在第一流通路径f1流通,并且向第一浓缩装置200供给。腔室123具有分隔部128,该分隔部128能够使第一流通路径f1以与从网眼状构造体121排出的冷却处理气体g3的排气方向相对的方式进行吸入。

[0103]

第一流通路径f1是从腔室123向第一浓缩装置200导入冷却处理气体g4的部位。第一流通路径f1与腔室123的连接口优选为腔室123的顶部127。由此,抑制没有被分离部120捕捉完的微量的液滴侵入第一浓缩装置200,并且防止因后述的第一浓缩装置200的吸附元件210的潮湿引起的性能降低/强度降低等。进一步优选的是,以与冷却处理气体g3的通气方向相对的方式取出冷却处理气体g4。由此,能够进一步防止液滴的侵入。此外,在冷却处理气体g4的取出口,也可以设置与上述网眼状构造体121类似的液滴侵入防止部件,也可以设置用于使液滴气化的加热器。

[0104]

第一浓缩装置200具有包括吸附材料的吸附转子212,该吸附材料通过与气体接触而吸附气体所含有的有机溶剂,并且通过接触加热气体而使吸附的有机溶剂脱附。吸附转子212由通过多个分隔部隔开的多个吸附单元210构成。吸附转子212通过多个吸附单元210而成为整体中空圆柱状的形状。吸附转子212设置于处理室内,并且设置为能够使流体在径向上流动。吸附转子212以受到电机的旋转驱动力而能够绕筒轴旋转的方式设置。

[0105]

在第一浓缩装置200中,吸附单元210的一部分构成吸附部,该吸附部对从吸附单元210的外侧朝向内侧供给的冷却处理气体g4中包含的有机溶剂进行吸附,并且吸附单元210的剩余部分构成脱附部,该脱附部通过从吸附单元210的内侧朝向外侧供给加热空气而使吸附于吸附单元210的有机溶剂从吸附单元210脱附。

[0106]

进行清洁化时,从吸附转子212的外周面向吸附部导入被供给至处理室内的冷却

处理气体g4。当导入至吸附部的冷却处理气体g4在沿着径向从外周面朝向内周面通过吸附转子212时,通过使位于吸附部的多个吸附单元210吸附有机溶剂而使冷却处理气体g4清洁化。

[0107]

作为被清洁化的被处理流体的冷却处理气体g5、g6作为清洁气体而从吸附单元210的上部被排出。被排出的清洁气体的一部分作为冷却处理气体g5在第二流通路径f2流通,并向第二浓缩装置300供给。被排出的清洁气体的一部分作为冷却处理气体g6在第四流通路径f4流通,并返回至第二热交换器112。

[0108]

内周侧流路形成部件211和外周侧流路形成部件213以夹入周向上的吸附转子212的一部分的方式在吸附转子212的内周侧和外周侧彼此相对地配设。由内周侧流路形成部件211和外周侧流路形成部件213夹持的吸附转子212的区域为脱附部。

[0109]

为了进行有机溶剂的脱附,从内周侧流路形成部件211对脱附部导入作为由再生加热器250加热后的冷却处理气体g5的一部分的高温气体g7。当导入至脱附部的高温气体g7通过吸附转子212时,通过热量使吸附于位于脱附部的多个吸附单元210的有机溶剂从多个吸附单元210脱附。含有有机溶剂的脱附气体g8作为浓缩气体从脱附部通过外周侧流路形成部件213而向处理室外排出并返回至第三流通路径f3。脱附气体g8中含有的有机溶剂的一部分液化冷凝而作为脱附冷凝液l2被集液至箱125。

[0110]

第三流通路径f3是使脱附气体g8返回冷却冷凝装置100的废气g1的导入部的部位。优选的是,第三流通路径f3以脱附部相比脱附气体与向冷却冷凝装置100供给的废气g1合流的合流位置配置于上部的方式连接。通过该配置,从第一浓缩装置200的脱附气体g8产生的脱附冷凝液l2容易向冷却冷凝装置100转移。第三流通路径f3优选配置为与冷却冷凝装置100的废气g1的导入部和箱125这两个部位通气。通过该结构,从脱附气体g8产生的脱附冷凝液l2容易直接回收至箱125。

[0111]

在第一浓缩装置200中,对位于吸附部的吸附单元210进行被处理物质的吸附处理,在吸附处理后对位于脱附部的吸附单元210进行被处理物质的脱附处理。通过吸附转子212绕筒轴进行旋转,吸附单元210在脱附部和吸附部交替地移动,从而被处理物质的吸附处理和脱附处理连续地被实施。

[0112]

作为构成吸附单元210的吸附元件的材料,能够使用活性氧化铝、硅胶、活性炭材料、沸石等。吸附单元210中的吸附元件的形状没有特别地限定,例如可以是将含有活性碳材料、沸石的片材形成为蜂窝状的结构,也可以是层叠了活性碳纤维无纺布的结构。

[0113]

第二浓缩装置300具有包括吸附材料的吸附元件310,该吸附材料通过与气体接触而吸附气体所含有的有机溶剂,并且通过接触加热气体而使吸附的有机溶剂脱附。吸附元件310包括脱附部(脱附区域)311和吸附部(吸附区域)312。在吸附部312中,通过导入冷却处理气体g5,并且通过使吸附材料与冷却处理气体g5接触,冷却处理气体g5所含有的有机溶剂被吸附材料吸附,由此冷却处理气体g5被清洁化并作为清洁气体g9而被排出。

[0114]

在脱附部311中,通过向吸附材料导入比冷却处理气体g5高温的高温气体g10,有机溶剂从吸附材料脱附,由此作为含有有机溶剂的脱附气体g11而被排出。脱附气体g11通过第六流通路径f6而返回至第一流通路径f1。

[0115]

由于脱附气体g11返回至第一流通路径f1,因此有机溶剂回收系统1c不需要在冷却冷凝装置100中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统1c能够

有助于冷却冷凝装置100的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统1c能够抑制冷却处理气体g4中含有的nmp(n-甲基-2-吡咯烷酮)、水分等的冷凝。

[0116]

作为吸附元件310所包含的吸附材料,广泛利用活性氧化铝、硅胶、活性碳材料、沸石,其中尤其优选利用活性炭和疏水性沸石。

[0117]

如图6所示,第二浓缩装置300具备旋转轴和绕旋转轴设置的吸附元件310。第二浓缩装置300是如下这样的结构:通过使吸附元件310绕旋转轴旋转,在吸附部312中,吸附了从第二流通路径f2导入的冷却处理气体g5中的有机溶剂的吸附材料连续地向脱附部311移动。

[0118]

第二浓缩装置300也可以具有清洗部(吹扫部),该清洗部在脱附部311的脱附处理完成了的部分向吸附部312转移之前进行转移。也可以是清洁气体g9的一部分被导入吹扫部,并且从吹扫部排出的吹扫部出口气体被导入吸附部312的结构。这是因为通过清洗利用清洁气体g9而完成脱附的吸附材料,能够防止残留于吸附材料的脱附气体g11混入清洁气体g9,并且冷却吸附材料。

[0119]

优选的是,脱附所使用的高温气体g10是使用再生加热器350等加热机构使清洁气体g9的一部分成为高温状态而得到的气体。通过成为高温状态,在吸附部312中,能够抑制含有有机溶剂的气体的处理风量的增加。

[0120]

[实施方式2c]图7是概略性地表示实施方式2c的有机溶剂回收系统2c的结构的图。有机溶剂回收系统2c由冷却冷凝装置100、第一浓缩装置200、第二浓缩装置300以及各种流通路径构成。有机溶剂回收系统2c除了第二浓缩装置300的脱附气体g11通过第六流通路径f6返回至再生加热器250这一点以外的结构,与实施方式1c的有机溶剂回收系统1c相同。

[0121]

由于脱附气体g11返回至再生加热器250,因此有机溶剂回收系统2c不需要在冷却冷凝装置100和第一浓缩装置200中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统2c能够有助于冷却冷凝装置100和第一浓缩装置200的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统2c能够有助于再生加热器250的节能化。

[0122]

[实施方式3c]图8是概略性地表示实施方式3c的有机溶剂回收系统3c的结构的图。有机溶剂回收系统3c由冷却冷凝装置100、第一浓缩装置200、第二浓缩装置300以及各种流通路径构成。有机溶剂回收系统3c中,第二浓缩装置300的脱附气体g11通过第六流通路径f6返回至第四流通路径f4。有机溶剂回收系统3c除了第二浓缩装置300的脱附气体g11通过第六流通路径f6返回至第四流通路径f4这一点以外的结构,与实施方式1c的有机溶剂回收系统1c相同。

[0123]

在流通第六流通路径f6后的脱附气体g11与从第二浓缩装置300排出的冷却处理气体g6一同在第四流通路径f4流通并返回至第二热交换器112。有机溶剂回收系统3c不需要在冷却冷凝装置100和第一浓缩装置200中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统3c能够有助于冷却冷凝装置100和第一浓缩装置200的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统3c能够提高在第二热交换器112流通的流体的温度,并且能够有助于用于冷却废气g1的第二热交换器112的小型化、节能化。

[0124]

[实施方式4c]

图9是概略性地表示实施方式4c的有机溶剂回收系统4c的结构的图。有机溶剂回收系统4c由冷却冷凝装置100、第一浓缩装置200、第二浓缩装置300以及各种流通路径构成。有机溶剂回收系统4c中,第二浓缩装置300的脱附气体g11通过第六流通路径f6返回至第五流通路径f5。有机溶剂回收系统4c除了第二浓缩装置300的脱附气体g11通过第六流通路径f6返回至第五流通路径f5这一点以外的结构,与实施方式1c的有机溶剂回收系统1c相同。

[0125]

在第六流通路径f6流通后的脱附气体g11与从第二热交换器112排出的废气g1和冷却处理气体g6的一部分一同在第五流通路径f5流通并返回至生产设备130。有机溶剂回收系统4c不需要在冷却冷凝装置100和第一浓缩装置200中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统4c能够有助于冷却冷凝装置100和第一浓缩装置200的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统4c能够提高从生产设备130再次被排出的废气g1的温度。因此,有机溶剂回收系统4c能够提高在第二热交换器112流通的流体的温度,并且能够有助于用于冷却废气g1的第二热交换器112的小型化、节能化。

[0126]

[作用、效果]本实施方式中的有机溶剂回收系统1c具备:冷却冷凝装置100,该冷却冷凝装置100通过对含有有机溶剂的废气g1进行冷却而使有机溶剂液化冷凝,并且将作为有机溶剂的浓度被降低的冷却处理气体g4排出;第一流通路径f1,该第一流通路径f1供冷却处理气体g4流通;第一浓缩装置200,该第一浓缩装置200通过吸附单元210对从第一流通路径f1导入的冷却处理气体g4中含有的有机溶剂进行吸附并作为有机溶剂的浓度被进一步降低的冷却处理气体g5排出,并且导入高温气体g7而从吸附单元210脱附有机溶剂并作为脱附气体g8排出;第二流通路径f2,该第二流通路径f2供冷却处理气体g5的一部分流通;以及第二浓缩装置300,该第二浓缩装置300通过吸附元件310对从第二流通路径f2导入的冷却处理气体g5中含有的有机溶剂进行吸附并作为有机溶剂的浓度被进一步降低的清洁气体g9排出,并且导入高温气体g10而从吸附元件310脱附有机溶剂并作为脱附气体g11排出。

[0127]

脱附气体g8返回至冷却冷凝装置100,并且脱附气体g11返回至第一流通路径f1。由于脱附气体g11返回至第一流通路径f1,因此有机溶剂回收系统1c不需要在冷却冷凝装置100中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统1c能够有助于冷却冷凝装置100的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统1c能够抑制冷却处理气体g4中含有的nmp(n-甲基-2-吡咯烷酮)、水分等的冷凝。

[0128]

脱附气体g8返回至冷却冷凝装置100,并且脱附气体g11返回至再生加热器250。由于脱附气体g11返回至再生加热器250,因此有机溶剂回收系统2c不需要在冷却冷凝装置100和第一浓缩装置200中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统2c能够有助于冷却冷凝装置100和第一浓缩装置200的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统2c能够有助于再生加热器250的节能化。

[0129]

脱附气体g8返回至冷却冷凝装置100,并且脱附气体g11返回至第四流通路径f4。脱附气体g11和冷却处理气体g6一同在第四流通路径f4流通并返回至第二热交换器112。有机溶剂回收系统3c不需要在冷却冷凝装置100和第一浓缩装置200中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统3c能够有助于冷却冷凝装置100和第一浓缩装置200的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统3c能够提高在第

二热交换器112流通的流体的温度,并且能够有助于用于冷却废气g1的第二热交换器112的小型化、节能化。

[0130]

脱附气体g8返回至冷却冷凝装置100,并且脱附气体g11返回至第五流通路径f5。脱附气体g11与从第二热交换器112排出的废气g1和冷却处理气体g6的一部分一同在第五流通路径f5流通并返回至生产设备130。有机溶剂回收系统4c不需要在冷却冷凝装置100和第一浓缩装置200中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统4c能够有助于冷却冷凝装置100和第一浓缩装置200的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统4c能够提高从生产设备130再次被排出的废气g1的温度。因此,有机溶剂回收系统4c能够提高在第二热交换器112流通的流体的温度,并且能够有助于用于冷却废气g1的第二热交换器112的小型化、节能化。

[0131]

本实施方式中的第一浓缩装置200的吸附单元210在绕筒轴旋转的中空圆柱状的转子的绕筒轴的周向上配置有多个。由此,能够高效地回收有机溶剂。

[0132]

本实施方式中的第二浓缩装置300的吸附元件310配置于绕筒轴旋转的圆盘状的吸附转子。由此,能够高效地回收有机溶剂。

[0133]

[其他实施方式]在上述实施方式中,使用了第一浓缩装置200和第二浓缩装置300这两个作为浓缩装置。也可以是,根据风量而应用两个第一浓缩装置200或者两个第二浓缩装置作为浓缩装置。另外,也可以根据去除效率而应用三个以上浓缩装置。

[0134]

作为废气g1中含有的有机溶剂,可以列举能够通过1℃~50℃的冷却而液化并回收的有机溶剂。有机溶剂是指例如n-甲基-2-吡咯烷酮、n-乙基-2-吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或者正癸烷。这些是例示,也可以不限定于此。所含有的有机溶剂可以是一种,也可以是多种。

[0135]

[实施方式1d]图10是概略性地表示实施方式1d的有机溶剂回收系统1d的结构的图。有机溶剂回收系统1d由冷却冷凝装置100、第一浓缩装置200、第二浓缩装置300以及各种流通路径构成。

[0136]

冷却冷凝装置100具有冷却部110和分离部120。含有有机溶剂的废气g1从生产设备130排出。废气g1通过冷却部110而被冷却。废气g1伴随于通过冷却部110而使有机溶剂液化冷凝。

[0137]

通过冷却部110后的废气g2通过分离部120而被分离为液化冷凝后的冷却冷凝液l1和有机溶剂浓度被降低的冷却处理气体g3。冷却处理气体g3通过腔室123,一部分作为冷却处理气体g4而从冷却冷凝装置100向第一浓缩装置200排出,剩余部分作为冷却处理气体g6而从冷却冷凝装置100返回至后述的第二热交换器112。

[0138]

冷却部110的冷却构件和结构没有特别地限定。在实施方式1d中,使用通过冷却水、冷水、盐水等制冷剂与废气的间接性热交换而进行冷却的第一热交换器111。第一热交换器111位于供废气g1在水平方向上流通的位置。

[0139]

冷却部110在第一热交换器111之前设置第二热交换器112,该第二热交换器112通过冷却处理气体g6与废气g1的热交换而使废气g1冷却。第二热交换器112能够削减第一热交换器111所需的传热面积、制冷剂量。废气g1和冷却处理气体g6的一部分通过第五流通路

径f5而返回至生产设备130。第一热交换器111和第二热交换器112中的冷却温度等条件由作为回收对象的有机溶剂适当确定即可。

[0140]

分离部120的分离构件和结构没有特别地限定。在实施方式1d中,使用除雾器、过滤器、滤网等接触并捕捉液滴的网眼状构造体121。被网眼状构造体121捕捉到的冷却冷凝液l1通过重力被集液至在网眼状构造体121的下部配置的箱125,并且作为回收液l3被回收。

[0141]

腔室123是具有一定容量的空间的构造体。在腔室123内贮存了一定时间的冷却处理气体g3的一部分作为冷却处理气体g4在第一流通路径f1流通,并且向第一浓缩装置200供给。冷却处理气体g3的剩余部分作为冷却处理气体g6在第四流通路径f4流通,并且返回至第二热交换器112。腔室123具有分隔部128,该分隔部128能够使第一流通路径f1以与从网眼状构造体121排出的冷却处理气体g3的排气方向相对的方式进行吸入。

[0142]

第一流通路径f1是从腔室123向第一浓缩装置200导入冷却处理气体g4的部位。第一流通路径f1与腔室123的连接口优选为腔室123的顶部127。由此,抑制没有被分离部120捕捉完的微量的液滴侵入第一浓缩装置200,并且防止因后述的第一浓缩装置200的吸附元件210的潮湿引起的性能降低/强度降低等。进一步优选的是,以与冷却处理气体g3的通气方向相对的方式取出冷却处理气体g4。由此,能够进一步防止液滴的侵入。此外,在冷却处理气体g4的取出口,也可以设置与上述网眼状构造体121类似的液滴侵入防止部件,也可以设置用于使液滴气化的加热器。

[0143]

第一浓缩装置200具有包括吸附材料的吸附转子212,该吸附材料通过与气体接触而吸附气体所含有的有机溶剂,并且通过接触加热气体而使吸附的有机溶剂脱附。吸附转子212由通过多个分隔部隔开的多个吸附单元210构成。吸附转子212通过多个吸附单元210而成为整体中空圆柱状的形状。吸附转子212设置于处理室内,并且设置为能够使流体在径向上流动。吸附转子212以受到电机的旋转驱动力而能够绕筒轴旋转的方式设置。

[0144]

在第一浓缩装置200中,吸附单元210的一部分构成吸附部,该吸附部对从吸附单元210的外侧朝向内侧供给的冷却处理气体g4中包含的有机溶剂进行吸附,并且吸附单元210的剩余部分构成脱附部,该脱附部通过从吸附单元210的内侧朝向外侧供给加热空气而使吸附于吸附单元210的有机溶剂从吸附单元210脱附。

[0145]

进行清洁化时,从吸附转子212的外周面向吸附部导入被供给至处理室内的冷却处理气体g4。当导入至吸附部的冷却处理气体g4在沿着径向从外周面朝向内周面通过吸附转子212时,通过使位于吸附部的多个吸附单元210吸附有机溶剂而使冷却处理气体g4清洁化。

[0146]

被清洁化的作为被处理流体的冷却处理气体g5作为清洁气体而从吸附单元210的上部被排出。被排出的清洁气体作为冷却处理气体g5在第二流通路径f2流通,并向第二浓缩装置300供给。

[0147]

内周侧流路形成部件211和外周侧流路形成部件213以夹入周向上的吸附转子212的一部分的方式在吸附转子212的内周侧和外周侧彼此相对地配设。由内周侧流路形成部件211和外周侧流路形成部件213夹持的吸附转子212的区域为脱附部。

[0148]

为了进行有机溶剂的脱附,从内周侧流路形成部件211对脱附部导入作为由再生加热器250加热后的冷却处理气体g5的一部分的高温气体g7。当导入至脱附部的高温气体

g7通过吸附转子212时,通过热量使吸附于位于脱附部的多个吸附单元210的有机溶剂从多个吸附单元210脱附。含有有机溶剂的脱附气体g8作为浓缩气体从脱附部通过外周侧流路形成部件213而向处理室外排出并返回至第三流通路径f3。脱附气体g8中含有的有机溶剂的一部分液化冷凝而作为脱附冷凝液l2被集液至箱125。

[0149]

第三流通路径f3是使脱附气体g8返回冷却冷凝装置100的废气g1的导入部的部位。优选的是,第三流通路径f3以脱附部相比脱附气体与向冷却冷凝装置100供给的废气g1合流的合流位置配置于上部的方式连接。通过该配置,从第一浓缩装置200的脱附气体g8产生的脱附冷凝液l2容易向冷却冷凝装置100转移。第三流通路径f3优选配置为与冷却冷凝装置100的废气g1的导入部和箱125这两个部位通气。通过该结构,从脱附气体g8产生的脱附冷凝液l2容易直接回收至箱125。

[0150]

在第一浓缩装置200中,对位于吸附部的吸附单元210进行被处理物质的吸附处理,在吸附处理后对位于脱附部的吸附单元210进行被处理物质的脱附处理。通过吸附转子212绕筒轴进行旋转,吸附单元210在脱附部和吸附部交替地移动,从而被处理物质的吸附处理和脱附处理连续地被实施。

[0151]

作为构成吸附单元210的吸附元件的材料,能够使用活性氧化铝、硅胶、活性炭材料、沸石等。吸附单元210中的吸附元件的形状没有特别地限定,例如可以是将含有活性碳材料、沸石的片材形成为蜂窝状的结构,也可以是层叠了活性碳纤维无纺布的结构。

[0152]

第二浓缩装置300具有包括吸附材料的吸附元件310,该吸附材料通过与气体接触而吸附气体所含有的有机溶剂,并且通过接触加热气体而使吸附的有机溶剂脱附。吸附元件310包括脱附部(脱附区域)311和吸附部(吸附区域)312。在吸附部312中,通过导入冷却处理气体g5,并且通过使吸附材料与冷却处理气体g5接触,冷却处理气体g5所含有的有机溶剂被吸附材料吸附,由此冷却处理气体g5被清洁化并作为清洁气体g9而被排出。

[0153]

在脱附部311中,通过向吸附材料导入比冷却处理气体g5高温的高温气体g10,有机溶剂从吸附材料脱附,由此作为含有有机溶剂的脱附气体g11而被排出。脱附气体g11通过第六流通路径f6而返回至第一流通路径f1。

[0154]

由于脱附气体g11返回至第一流通路径f1,因此有机溶剂回收系统1d不需要在冷却冷凝装置100中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统1d能够有助于冷却冷凝装置100的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统1d能够抑制冷却处理气体g4中含有的nmp(n-甲基-2-吡咯烷酮)、水分等的冷凝。

[0155]

作为吸附元件310所包含的吸附材料,广泛利用活性氧化铝、硅胶、活性碳材料、沸石,其中尤其优选利用活性炭和疏水性沸石。

[0156]

如图10所示,第二浓缩装置300具备旋转轴和绕旋转轴设置的吸附元件310。第二浓缩装置300是如下这样的结构:通过使吸附元件310绕旋转轴旋转,在吸附部312中,吸附了从第二流通路径f2导入的冷却处理气体g5中的有机溶剂的吸附材料连续地向脱附部311移动。

[0157]

第二浓缩装置300也可以具有清洗部(吹扫部),该清洗部在脱附部311的脱附处理完成了的部分向吸附部312转移之前进行转移。也可以是清洁气体g9的一部分被导入吹扫部,并且从吹扫部排出的吹扫部出口气体被导入吸附部312的结构。这是因为通过清洗利用清洁气体g9而完成脱附的吸附材料,能够防止残留于吸附材料的脱附气体g11混入清洁气

体g9,并且冷却吸附材料。

[0158]

优选的是,脱附所使用的高温气体g10使用再生加热器350等加热机构使清洁气体g9的一部分成为高温状态的结构。通过成为高温状态,在吸附部312中,能够抑制含有有机溶剂的气体的处理风量的增加。

[0159]

[实施方式2d]图11是概略性地表示实施方式2d的有机溶剂回收系统2d的结构的图。有机溶剂回收系统2d由冷却冷凝装置100、第一浓缩装置200、第二浓缩装置300以及各种流通路径构成。有机溶剂回收系统2d除了第二浓缩装置300的脱附气体g11通过第六流通路径f6返回至再生加热器250这一点以外的结构,与实施方式1d的有机溶剂回收系统1d相同。

[0160]

由于脱附气体g11返回至再生加热器250,因此有机溶剂回收系统2d不需要在冷却冷凝装置100和第一浓缩装置200中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统2d能够有助于冷却冷凝装置100和第一浓缩装置200的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统2d能够有助于再生加热器250的节能化。

[0161]

[实施方式3d]图12是概略性地表示实施方式3d的有机溶剂回收系统3d的结构的图。有机溶剂回收系统3d由冷却冷凝装置100、第一浓缩装置200、第二浓缩装置300以及各种流通路径构成。有机溶剂回收系统3d中,第二浓缩装置300的脱附气体g11通过第六流通路径f6返回至第四流通路径f4。有机溶剂回收系统3d除了第二浓缩装置300的脱附气体g11通过第六流通路径f6返回至第四流通路径f4这一点以外的结构,与实施方式1d的有机溶剂回收系统1d相同。

[0162]

在第六流通路径f6流通后的脱附气体g11与从冷却冷凝装置100排出的冷却处理气体g6一同在第四流通路径f4流通并返回至第二热交换器112。有机溶剂回收系统3d不需要在冷却冷凝装置100和第一浓缩装置200中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统3d能够有助于冷却冷凝装置100和第一浓缩装置200的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统3d能够提高在第二热交换器112流通的流体的温度,并且能够有助于用于冷却废气g1的第二热交换器112的小型化、节能化。

[0163]

[实施方式4d]图13是概略性地表示实施方式4d的有机溶剂回收系统4d的结构的图。有机溶剂回收系统4d由冷却冷凝装置100、第一浓缩装置200、第二浓缩装置300以及各种流通路径构成。有机溶剂回收系统4d中,第二浓缩装置300的脱附气体g11通过第六流通路径f6返回至第五流通路径f5。有机溶剂回收系统4d除了第二浓缩装置300的脱附气体g11通过第六流通路径f6返回至第五流通路径f5这一点以外的结构,与实施方式1d的有机溶剂回收系统1d相同。

[0164]

在第六流通路径f6流通后的脱附气体g11与从第二热交换器112排出的废气g1和冷却处理气体g6的一部分一同在第五流通路径f5流通并返回至生产设备130。有机溶剂回收系统4d不需要在冷却冷凝装置100和第一浓缩装置200中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统4d能够有助于冷却冷凝装置100和第一浓缩装置200的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统4d能够提高从生产设备130再次被排出的废气g1的温度。因此,有机溶剂回收系统4d能够提高在第二热交换器112流通

的流体的温度,并且能够有助于用于冷却废气g1的第二热交换器112的小型化、节能化。

[0165]

[作用、效果]本实施方式中的有机溶剂回收系统1d具备:冷却冷凝装置100,该冷却冷凝装置100通过对含有有机溶剂的废气g1进行冷却而使有机溶剂液化冷凝,并且将作为有机溶剂的浓度被降低的冷却处理气体g4排出;第一流通路径f1,该第一流通路径f1供冷却处理气体g4的一部分流通;第一浓缩装置200,该第一浓缩装置200通过吸附单元210对从第一流通路径f1导入的冷却处理气体g4中含有的有机溶剂进行吸附并作为有机溶剂的浓度被进一步降低的冷却处理气体g5排出,并且导入高温气体g7而从吸附单元210脱附有机溶剂并作为脱附气体g8排出;第二流通路径f2,该第二流通路径f2供冷却处理气体g5流通;以及第二浓缩装置300,该第二浓缩装置300通过吸附元件310对从第二流通路径f2导入的冷却处理气体g5中含有的有机溶剂进行吸附并作为有机溶剂的浓度被进一步降低的清洁气体g9排出,并且导入高温气体g10而从吸附元件310脱附有机溶剂并作为脱附气体g11排出。

[0166]

冷却冷凝装置100包括通过与制冷剂的热交换而进行废气g1的冷却的第二热交换器112。有机溶剂回收系统1d还具备第四流通路径f4,该第四流通路径f4使作为冷却气体g4的一部分以外的冷却处理气体的剩余部分的冷却处理气体g6返回至第二热交换器112。脱附气体g8返回至冷却冷凝装置100,并且脱附气体g11返回至第一流通路径f1。由于脱附气体g11返回至第一流通路径f1,因此有机溶剂回收系统1d不需要在冷却冷凝装置100中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统1d能够有助于冷却冷凝装置100的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统1d能够抑制冷却处理气体g4中含有的nmp(n-甲基-2-吡咯烷酮)、水分等的冷凝。

[0167]

脱附气体g8返回至冷却冷凝装置100,并且脱附气体g11返回至再生加热器250。由于脱附气体g11返回至再生加热器250,因此有机溶剂回收系统2d不需要在冷却冷凝装置100和第一浓缩装置200中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统2d能够有助于冷却冷凝装置100和第一浓缩装置200的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统2d能够有助于再生加热器250的节能化。

[0168]

脱附气体g8返回至冷却冷凝装置100,并且脱附气体g11返回至第四流通路径f4。脱附气体g11和冷却处理气体g6一同在第四流通路径f4流通并返回至第二热交换器112。有机溶剂回收系统3d不需要在冷却冷凝装置100和第一浓缩装置200中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统3d能够有助于冷却冷凝装置100和第一浓缩装置200的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统3d能够提高在第二热交换器112流通的流体的温度,并且能够有助于用于冷却废气g1的第二热交换器112的小型化、节能化。

[0169]

脱附气体g8返回至冷却冷凝装置100,并且脱附气体g11返回至第五流通路径f5。脱附气体g11与从第二热交换器112排出的废气g1和冷却处理气体g6的一部分一同在第五流通路径f5流通并返回至生产设备130。有机溶剂回收系统4d不需要在冷却冷凝装置100和第一浓缩装置200中处理对应于脱附气体g11的风量的部分。因此,有机溶剂回收系统4d能够有助于冷却冷凝装置100和第一浓缩装置200的小型化、节能化。由于脱附气体g11为高温,因此有机溶剂回收系统4d能够提高从生产设备130再次被排出的废气g1的温度。因此,有机溶剂回收系统4d能够提高在第二热交换器112流通的流体的温度,并且能够有助于用

于冷却废气g1的第二热交换器112的小型化、节能化。

[0170]

本实施方式中的第一浓缩装置200的吸附单元210在绕筒轴旋转的中空圆柱状的转子的绕筒轴的周向上配置有多个。由此,能够高效地回收有机溶剂。

[0171]

本实施方式中的第二浓缩装置300的吸附元件310配置于绕筒轴旋转的圆盘状的吸附转子。由此,能够高效地回收有机溶剂。

[0172]

[其他实施方式]在上述实施方式中,使用了第一浓缩装置200和第二浓缩装置300这两个浓缩装置作为浓缩装置。也可以是,根据风量而应用两个第一浓缩装置200或者两个第二浓缩装置300作为浓缩装置。另外,也可以根据去除效率而应用三个以上浓缩装置。

[0173]

作为废气g1中含有的有机溶剂,可以列举能够通过1℃~50℃的冷却而液化并回收的有机溶剂。有机溶剂是指例如n-甲基-2-吡咯烷酮、n-乙基-2-吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或者正癸烷。这些是例示,并不限定于这些。所含有的有机溶剂可以是一种,也可以是多种。

[0174]

应该认为本次公开的实施方式在所有方面都是例示,并不是限制性的。本发明的技术范围不是由上述的说明而是由发明要保护的范围表示,并且包含与发明要保护的范围的记载等同的意思及范围内的所有变更。符号说明

[0175]

1a、1b、1c、1d、2b、2c、2d、3c、3d、4c、4d有机溶剂回收系统;100冷却冷凝装置;110冷却部;111第一热交换器;112第二热交换器;120分离部;121网眼状构造体;123腔室;125箱;127顶部;128分隔部;130生产设备;200第一浓缩装置;210吸附单元;211内周侧流路形成部件;212吸附转子;213外周侧流路形成部件;250、350再生加热器;300第二浓缩装置;310吸附元件;311脱附部;312吸附部;f1第一流通路径;f2第二流通路径;f3第三流通路径;f4第四流通路径;f5第五流通路径;f6第六流通路径;g1、g2废气;g3、g4、g5、g6冷却处理气体;g7、g10高温气体;g8、g11脱附气体;g9清洁气体;l1冷却冷凝液;l2脱附冷凝液;l3回收液。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1