一种甘油葡萄糖苷的精制纯化工艺及混合设备的制作方法

1.本发明涉及甘油葡萄糖苷技术领域,尤其涉及一种甘油葡萄糖苷的精制纯化工艺及混合设备。

背景技术:

2.甘油葡萄糖苷是由一分子甘油及一分子葡萄糖通过糖苷键连接而形成的糖苷类化合物,根据立体构型(α和β)及糖苷键连接位置不同,甘油葡萄糖苷有6种立体结构,包括2

‑

αgg,2s

‑1‑

αgg,2r

‑1‑

αgg,2

‑

βgg,2s

‑1‑

βgg和2r

‑1‑

βgg,其中仅有2

‑

αgg及2

‑

βgg为天然构型,而甘油葡萄糖苷在精制纯化过程中通常会使用混合设备对甘油葡萄糖苷原始料液和菌体进行混合发酵处理。但现有的甘油葡萄糖苷的精制纯化用混合设备混合结构简单,不具备循环混合效果,从而大大降低了甘油葡萄糖苷的混合发酵效率以及搅拌均匀度,以此提出一种甘油葡萄糖苷的精制纯化工艺及混合设备。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种甘油葡萄糖苷的精制纯化工艺及混合设备。

4.为达到以上目的,本发明采用的技术方案为:一种甘油葡萄糖苷的精制纯化混合设备,包括釜体和釜盖,所述釜体和釜盖之间通过多个安装结构密封连接,所述釜体的底部中间位置设置有排料结构,所述釜盖顶端连通安装有无菌空气通入管,所述釜盖的顶端固定安装有电机架,所述电机架的顶部固定安装有电机,所述电机的输出轴贯穿电机架且端部通过联轴器竖直连接有主旋转轴,所述联轴器固定安装在釜盖顶端,所述主旋转轴贯穿釜盖延伸至釜体内部下方,且所述主旋转轴的外侧上半段和下半段分别设置有分散机构以及搅拌机构;

5.所述分散机构包括套设在主旋转轴外侧的料斗,所述料斗水平固定安装在釜盖内壁上,所述料斗的顶端开口处固定安装有托料罩,所述托料罩转动套设在主旋转轴外侧,且所述托料罩上沿圆周方向等距离开设有多个分散孔,所述料斗的底部外侧转动套接有连接套,所述连接套的底端固定安装有分散盒,所述分散盒与料斗内部连通且底端固定套接在主旋转轴外侧,所述分散盒的底部外侧等距离倾斜连通安装有多个分散喷头,且所述料斗与分散盒内部共同设置有混合机构;

6.所述混合机构包括固定套接在主旋转轴外侧的固定套,所述固定套与料斗位置相对应,且所述固定套的外侧沿圆周方向等距离竖直安装有多块y型板,所述y型板内侧中间位置竖直连接有分隔板,多块所述分隔板远离固定套一端沿顺时针方向均倾斜安装有引流板,所述分隔板靠近y型板一端均开设有引流通孔,且所述分隔板的底端均竖直安装有l型混合板,所述l型混合板共同延伸至分散盒内部,所述y型板、固定套、分隔板以及l型混合板为一体成型结构;

7.所述釜体底部外侧与釜盖顶部外侧之间设置有循环机构,所述循环机构的外侧设

置有注料结构且底部通过支撑机构支撑。

8.优选的,所述安装结构包括两块分别固定安装在釜体和釜盖相互靠近一端端口外侧的固定耳,两个所述固定耳之间通过锁紧件固定连接。

9.优选的,所述排料结构包括竖直连通安装在釜体底端中间位置的排料管,所述排料管的外侧安装有第二控制阀。

10.优选的,所述搅拌机构包括设置在分散盒下方主旋转轴外侧的上涌套筒,所述上涌套筒的底端呈封闭状且主旋转轴的底端与其底部中间位置固定连接,所述上涌套筒内部的主旋转轴外侧固定安装有第二螺旋叶片,所述第二螺旋叶片与上涌套筒内壁之间留有间隙,且所述上涌套筒的外侧沿圆周方向等距离竖直开设有多个矩形口,多个所述矩形口一侧的上涌套筒外壁上均安装有弧形板,所述弧形板的凹陷朝向相邻矩形口,在所述上涌套筒的顶端连通安装有分散罩,所述分散罩呈喇叭状设置,且所述上涌套筒的外侧沿圆周方向等距离设置有多块搅拌叶,多块所述搅拌叶共同固定连接在分散罩的顶端面。

11.优选的,多块所述搅拌叶相互远离一侧均呈波浪形设置,且所述搅拌叶与相邻弧形板之间留有间隙。

12.优选的,所述循环机构包括固定套接在釜体外侧的集料罩套,所述集料罩套内部顶端对应位置的釜体上沿圆周方向等距离开设有多个溢流孔,所述溢流孔位于分散喷头下方,在所述溢流孔下方集料罩套内部的釜体外壁上固定安装有螺旋环板,且所述集料罩套的外侧竖直设置有提料套管,所述提料套管两端均呈封闭状,所述提料套管与集料罩套之间通过固定架固定连接,所述提料套管底部与集料罩套内部底端之间通过下连通管连通,所述下连通管外侧安装有第一控制阀,所述提料套管顶部与釜盖之间通过上连通管连通,所述上连通管上安装有第一单向阀,所述提料套管的内部竖直设置有辅主旋转轴,所述辅主旋转轴与提料套管顶端转动连接且端部延伸至提料套管外部,所述提料套管内部的辅主旋转轴外侧固定安装有第一螺旋叶片,在所述联轴器上方的电机输出轴外侧固定套接有传动带轮,所述传动带轮对应位置的辅主旋转轴顶端固定安装有从动带轮,所述传动带轮与从动带轮之间通过皮带连接。

13.优选的,所述注料结构包括连通安装在上连通管外侧的注料管,所述注料管位于第一单向阀与釜盖之间,所述注料管的外侧安装有第二单向阀,所述第一单向阀与第二单向阀的通流方向均朝向釜盖内部。

14.优选的,所述支撑机构包括水平设置在集料罩套下方的底盘,所述底盘的顶端沿圆周方向等距离垂直安装有多根支撑腿,多根所述支撑腿共同安装集料罩套底部外侧。

15.一种甘油葡萄糖苷的精制纯化工艺,包括以下步骤:

16.1)将酶转化反应得到的甘油葡萄糖苷原始料液,加入一定量酶活为10万u/ml的复合糖化酶,50

‑

60℃将残余的糖源完全水解为葡萄糖,水解后将料液升温至80℃,维持30分钟灭酶活。

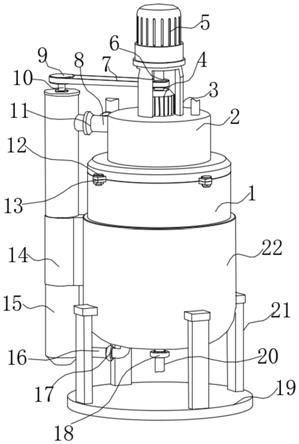

17.2)水解后通过液相色谱分析料液成分为甘油葡萄糖苷的含量为10%

‑

15%,甘油含量5%

‑

12%,葡萄糖含量3%

‑

8%。

18.3)然后将料液稀释至葡萄糖浓度为10

‑

20g/l,然后测定甘油浓度,调节料液的ph为5.5

‑

6.0。

19.4)将产油酵母的发酵液6000rpm离心获得大量的酵母湿菌体,按照料液重量的

1%

‑

5%加入菌体,并将甘油葡萄糖苷料液与菌体注入至一种甘油葡萄糖苷的精制纯化混合设备中搅拌均匀,经过无菌空气通入管通入无菌空气28

‑

33℃下进行发酵培养24

‑

48小时,所用的产油酵母为粘红酵母。

20.5)发酵结束后,使用离心设备离心去除菌体,测定料液中甘油含量为2%

‑

5%,葡萄糖含量小于0.1%。

21.6)将料液通过离子交换树脂柱进一步脱盐脱色除味,然后减压浓缩料液,可得到甘油葡萄糖苷含量大于60%的产品。

22.与现有技术相比,本发明具有以下有益效果:

23.1、本发明通过设置注料结构,从而可以将外部的甘油葡萄糖苷原始料液和菌体甘油葡萄糖苷原始料液和菌体有序输送至釜盖内部,而设置的托料罩可以对输送的甘油葡萄糖苷原始料液和菌体甘油葡萄糖苷原始料液和菌体进行托举,致使多个分散孔将甘油葡萄糖苷原始料液和菌体分散式汇入料斗以及分散盒内部,从而达到初步混合效果,将电机与外部电源连接,从而主旋转轴会带动固定套顺时针旋转,使得引流板、分隔板、y型板和l型混合板对甘油葡萄糖苷原始料液和菌体进行搅拌处理,同时本技术方案所设计的引流板可以将y型板搅拌所推送的甘油葡萄糖苷原始料液和菌体引流至分隔板的引流通孔处,通过引流通孔再将甘油葡萄糖苷原始料液和菌体推送至y型板另一侧内壁进行引流处理,以此操作有效提高甘油葡萄糖苷原始料液和菌体的搅拌效率,且在主旋转轴旋转的过程中,同时会带动分散盒旋转,致使多个分散喷头将分散盒内部的甘油葡萄糖苷原始料液和菌体快速甩洒至分散釜体内部;

24.2、通过设置搅拌叶和弧形板可以对釜体内部的甘油葡萄糖苷原始料液和菌体再次进行搅拌处理,而弧形板在搅拌的过程中可以将釜体内部的甘油葡萄糖苷原始料液和菌体经过矩形口推送至上涌套筒内部,以此在旋转状态的第二螺旋叶片带动下使得甘油葡萄糖苷原始料液和菌体向上涌动,进一步增加甘油葡萄糖苷原始料液和菌体的混合效率;

25.3、通过设置溢流孔,从而可以将釜体内部的甘油葡萄糖苷原始料液和菌体溢流至集料罩套内部,避免釜体内部的甘油葡萄糖苷原始料液和菌体将分散喷头淹没,同时打开第一控制阀,使得集料罩套内部的甘油葡萄糖苷原始料液和菌体经过螺旋环板螺旋下落至下连通管以及提料套管内部,且在传动带轮、皮带和从动带轮的作用下,辅主旋转轴会带动第一螺旋叶片旋转,以此将提料套管内部底端的甘油葡萄糖苷原始料液和菌体有序上提,经过上连通管再次输送至釜盖内部,以此循环操作,确保了甘油葡萄糖苷原始料液和菌体搅拌的均匀度,从而提高甘油葡萄糖苷原始料液和菌体的发酵效率。

26.4、且本技术方案采用微生物发酵法,以降低甘油葡萄糖苷产品中甘油和残余的糖原,从而提高甘油葡萄糖苷产品的纯度,同时本技术方案操作简单,条件温和,对设备要求不高,产品纯度提高效果显著,而且所用到的产油酵母是目前微生生物油脂生产的主要来源之一,可将产生的大量酵母菌体用于微生物油脂的生产中,从而增加了本工艺的经济效益。

附图说明

27.图1为本发明提出的一种甘油葡萄糖苷的精制纯化工艺及混合设备结构示意图;

28.图2为本发明提出的一种甘油葡萄糖苷的精制纯化工艺及混合设备的轴测结构示

意图;

29.图3为本发明提出的一种甘油葡萄糖苷的精制纯化工艺及混合设备的局部剖视结构示意图;

30.图4为图3的剖视结构示意图;

31.图5为图4的部分结构示意图;

32.图6为图5的部分结构拆分示意图;

33.图7为图5的部分结构的剖视示意图;

34.图8为图7的部分结构示意图;

35.图9为图5的部分结构示意图;

36.图10为水解后的料液液相色谱图;

37.图11为水解后的料液液相色谱图。

38.图中:釜体1、釜盖2、电机架3、联轴器4、电机5、传动带轮6、皮带7、上连通管8、从动带轮9、辅主旋转轴10、第一单向阀11、锁紧件12、固定耳13、固定架14、提料套管15、下连通管16、第一控制阀17、第二控制阀18、底盘19、排料管20、支撑腿21、集料罩套22、第二单向阀23、注料管24、溢流孔25、螺旋环板26、第一螺旋叶片27、主旋转轴28、托料罩29、连接套30、分散喷头31、第二螺旋叶片32、分散罩33、上涌套筒34、矩形口35、搅拌叶36、分散孔37、分散盒38、料斗39、引流板40、分隔板41、y型板42、l型混合板43、引流通孔44、固定套45、弧形板46。

具体实施方式

39.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

40.如图1

‑

图9所示的一种甘油葡萄糖苷的精制纯化工艺及混合设备,包括釜体1和釜盖2,釜体1和釜盖2之间通过多个安装结构密封连接,安装结构包括两块分别固定安装在釜体1和釜盖2相互靠近一端端口外侧的固定耳13,两个固定耳13之间通过锁紧件12固定连接,釜体1的底部中间位置设置有排料结构,釜盖2顶端连通安装有无菌空气通入管,排料结构包括竖直连通安装在釜体1底端中间位置的排料管20,排料管20的外侧安装有第二控制阀18,釜盖2的顶端固定安装有电机架3,电机架3的顶部固定安装有电机5,电机5的输出轴贯穿电机架3且端部通过联轴器4竖直连接有主旋转轴28,联轴器4固定安装在釜盖2顶端,主旋转轴28贯穿釜盖2延伸至釜体1内部下方,且主旋转轴28的外侧上半段和下半段分别设置有分散机构以及搅拌机构;通过设置锁紧件12以及固定耳13,从而方便对釜体1和釜盖2进行拆卸安装,而设置的排料管20以及第二控制阀18可以对精制纯化的甘油葡萄糖苷原始料液和菌体进行控制排放。

41.搅拌机构包括设置在分散盒38下方主旋转轴28外侧的上涌套筒34,上涌套筒34的底端呈封闭状且主旋转轴28的底端与其底部中间位置固定连接,上涌套筒34内部的主旋转轴28外侧固定安装有第二螺旋叶片32,第二螺旋叶片32与上涌套筒34内壁之间留有间隙,且上涌套筒34的外侧沿圆周方向等距离竖直开设有多个矩形口35,多个矩形口35一侧的上涌套筒34外壁上均安装有弧形板46,弧形板46的凹陷朝向相邻矩形口35,在上涌套筒34的顶端连通安装有分散罩33,分散罩33呈喇叭状设置,且上涌套筒34的外侧沿圆周方向等距

离设置有多块搅拌叶36,多块搅拌叶36共同固定连接在分散罩33的顶端面,多块搅拌叶36相互远离一侧均呈波浪形设置,且搅拌叶36与相邻弧形板46之间留有间隙;通过设置搅拌叶36和弧形板46可以对釜体1内部的甘油葡萄糖苷原始料液和菌体再次进行搅拌处理,而弧形板46在搅拌的过程中可以将釜体1内部的甘油葡萄糖苷原始料液和菌体经过矩形口35推送至上涌套筒34内部,以此在旋转状态的第二螺旋叶片32带动下使得甘油葡萄糖苷原始料液和菌体向上涌动,进一步增加甘油葡萄糖苷原始料液和菌体的混合效率。

42.分散机构包括套设在主旋转轴28外侧的料斗39,料斗39水平固定安装在釜盖2内壁上,料斗39的顶端开口处固定安装有托料罩29,托料罩29转动套设在主旋转轴28外侧,且托料罩29上沿圆周方向等距离开设有多个分散孔37,料斗39的底部外侧转动套接有连接套30,连接套30的底端固定安装有分散盒38,分散盒38与料斗39内部连通且底端固定套接在主旋转轴28外侧,分散盒38的底部外侧等距离倾斜连通安装有多个分散喷头31,且料斗39与分散盒38内部共同设置有混合机构,混合机构包括固定套接在主旋转轴28外侧的固定套45,固定套45与料斗39位置相对应,且固定套45的外侧沿圆周方向等距离竖直安装有多块y型板42,y型板42内侧中间位置竖直连接有分隔板41,多块分隔板41远离固定套45一端沿顺时针方向均倾斜安装有引流板40,分隔板41靠近y型板42一端均开设有引流通孔44,且分隔板41的底端均竖直安装有l型混合板43,l型混合板43共同延伸至分散盒38内部,y型板42、固定套45、分隔板41以及l型混合板43为一体成型结构;经过设置的托料罩29可以对输送的甘油葡萄糖苷原始料液和菌体进行托举,致使多个分散孔37将甘油葡萄糖苷原始料液和菌体分散式汇入料斗39以及分散盒38内部,从而达到初步混合效果,将电机5与外部电源连接,从而主旋转轴28会带动固定套45顺时针旋转,使得引流板40、分隔板41、y型板42和l型混合板43对甘油葡萄糖苷原始料液和菌体进行搅拌处理,同时本技术方案所设计的引流板40可以将y型板42搅拌所推送的甘油葡萄糖苷原始料液和菌体引流至分隔板41的引流通孔44处,通过引流通孔44再将甘油葡萄糖苷原始料液和菌体推送至y型板42另一侧内壁进行引流处理,以此操作有效提高甘油葡萄糖苷原始料液和菌体的混合效率,且在主旋转轴28旋转的过程中,同时会带动分散盒38旋转,致使多个分散喷头31将分散盒38内部的甘油葡萄糖苷原始料液和菌体快速甩洒至分散釜体1内部。

43.釜体1底部外侧与釜盖2顶部外侧之间设置有循环机构,循环机构的外侧设置有注料结构且底部通过支撑机构支撑,循环机构包括固定套接在釜体1外侧的集料罩套22,集料罩套22内部顶端对应位置的釜体1上沿圆周方向等距离开设有多个溢流孔25,溢流孔25位于分散喷头31下方,在溢流孔25下方集料罩套22内部的釜体1外壁上固定安装有螺旋环板26,且集料罩套22的外侧竖直设置有提料套管15,提料套管15两端均呈封闭状,提料套管15与集料罩套22之间通过固定架14固定连接,提料套管15底部与集料罩套22内部底端之间通过下连通管16连通,下连通管16外侧安装有第一控制阀17,提料套管15顶部与釜盖2之间通过上连通管8连通,上连通管8上安装有第一单向阀11,提料套管15的内部竖直设置有辅主旋转轴10,辅主旋转轴10与提料套管15顶端转动连接且端部延伸至提料套管15外部,提料套管15内部的辅主旋转轴10外侧固定安装有第一螺旋叶片27,在联轴器4上方的电机5输出轴外侧固定套接有传动带轮6,传动带轮6对应位置的辅主旋转轴10顶端固定安装有从动带轮9,传动带轮6与从动带轮9之间通过皮带7连接;通过设置溢流孔25,从而可以将釜体1内部的甘油葡萄糖苷原始料液和菌体溢流至集料罩套22内部,避免釜体1内部的甘油葡萄糖

苷原始料液和菌体将分散喷头31淹没,同时打开第一控制阀17,使得集料罩套22内部的甘油葡萄糖苷原始料液和菌体经过螺旋环板26螺旋下落至下连通管16以及提料套管15内部,且在传动带轮6、皮带7和从动带轮9的作用下,辅主旋转轴10会带动第一螺旋叶片27旋转,以此将提料套管15内部底端的甘油葡萄糖苷原始料液和菌体有序上提,经过上连通管8再次输送至釜盖2内部,以此循环操作,确保了甘油葡萄糖苷原始料液和菌体搅拌的均匀度。

44.注料结构包括连通安装在上连通管8外侧的注料管24,注料管24位于第一单向阀11与釜盖2之间,注料管24的外侧安装有第二单向阀23,第一单向阀11与第二单向阀23的通流方向均朝向釜盖2内部;经过设置的注料管24可以将外部的甘油葡萄糖苷原始料液和菌体有序输送至釜盖2内部,而设置的第一单向阀11与第二单向阀23可以避免釜盖2内部的甘油葡萄糖苷原始料液和菌体出现回流现象。

45.支撑机构包括水平设置在集料罩套22下方的底盘19,底盘19的顶端沿圆周方向等距离垂直安装有多根支撑腿21,多根支撑腿21共同安装集料罩套22底部外侧;通过设置底盘19以及多根支撑腿21,从而可以对本装置进行稳定支撑。

46.一种甘油葡萄糖苷的精制纯化工艺,包括以下步骤:

47.1)将酶转化反应得到的甘油葡萄糖苷原始料液,加入一定量酶活为10万u/ml的复合糖化酶,50

‑

60℃将残余的糖源完全水解为葡萄糖,水解后将料液升温至80℃,维持30分钟灭酶活。

48.2)水解后通过液相色谱分析料液成分为甘油葡萄糖苷的含量为10%

‑

15%,甘油含量5%

‑

12%,葡萄糖含量3%

‑

8%。

49.3)然后将料液稀释至葡萄糖浓度为10

‑

20g/l,然后测定甘油浓度,调节料液的ph为5.5

‑

6.0。

50.4)将产油酵母的发酵液6000rpm离心获得大量的酵母湿菌体,按照料液重量的1%

‑

5%加入菌体,并将甘油葡萄糖苷料液与菌体注入至一种甘油葡萄糖苷的精制纯化混合设备中搅拌均匀,经过无菌空气通入管通入无菌空气28

‑

33℃下进行发酵培养24

‑

48小时,所用的产油酵母为粘红酵母。

51.5)发酵结束后,使用离心设备离心去除菌体,测定料液中甘油含量为2%

‑

5%,葡萄糖含量小于0.1%。

52.6)将料液通过离子交换树脂柱进一步脱盐脱色除味,然后减压浓缩料液,可得到甘油葡萄糖苷含量大于60%的产品。

53.工作方式:首先通过注料结构将外部的甘油葡萄糖苷原始料液和菌体有序输送至釜盖2内部,而设置的托料罩29可以对输送的甘油葡萄糖苷原始料液和菌体进行托举,致使多个分散孔37将甘油葡萄糖苷原始料液和菌体分散式汇入料斗39以及分散盒38内部,从而达到初步混合效果,然后将电机5与外部电源连接,主旋转轴28会带动固定套45顺时针旋转,使得引流板40、分隔板41、y型板42和l型混合板43对甘油葡萄糖苷原始料液和菌体进行搅拌处理,同时本技术方案所设计的引流板40可以将y型板42搅拌所推送的甘油葡萄糖苷原始料液和菌体引流至分隔板41的引流通孔44处,通过引流通孔44再将甘油葡萄糖苷原始料液和菌体推送至y型板42另一侧内壁进行引流处理,以此操作有效提高甘油葡萄糖苷原始料液和菌体的搅拌效率,且在主旋转轴28旋转的过程中,同时会带动分散盒38旋转,致使多个分散喷头31将分散盒38内部的甘油葡萄糖苷原始料液和菌体快速甩洒至分散釜体1内

部,主旋转轴28旋转时,搅拌叶36和弧形板46同时对釜体1内部的甘油葡萄糖苷原始料液和菌体再次进行搅拌处理,而弧形板46在搅拌的过程中可以将釜体1内部的甘油葡萄糖苷原始料液和菌体经过矩形口35推送至上涌套筒34内部,以此在旋转状态的第二螺旋叶片32带动下使得甘油葡萄糖苷原始料液和菌体向上涌动,进一步增加甘油葡萄糖苷原始料液和菌体的混合效率,且设置的溢流孔25,可以将釜体1内部的甘油葡萄糖苷原始料液和菌体溢流至集料罩套22内部,避免釜体1内部的甘油葡萄糖苷原始料液和菌体将分散喷头31淹没,同时打开第一控制阀17,使得集料罩套22内部的甘油葡萄糖苷原始料液和菌体经过螺旋环板26螺旋下落至下连通管16以及提料套管15内部,在传动带轮6、皮带7和从动带轮9的作用下,辅主旋转轴10会带动第一螺旋叶片27旋转,以此将提料套管15内部底端的甘油葡萄糖苷原始料液和菌体有序上提,经过上连通管8再次输送至釜盖2内部,以此循环操作,确保了甘油葡萄糖苷原始料液和菌体搅拌的均匀度,从而提高了甘油葡萄糖苷原始料液和菌体的发酵效率。

54.以下结合实例进行说明:

55.1)加入一定量酶活为10万u/ml的复合糖化酶,在55℃下,按照料液体积的比例加入酶,水解时间为3小时以上。

[0056][0057][0058]

2)水解后的料液液相色谱图(如图10)。

[0059]

3)检测条件为:示差检测器,流动相:80%乙腈,流速:0.8ml/min,氨基色谱柱,柱温30℃,甘油和葡萄糖可通过标准品进行定性和定量分析,甘油葡萄糖苷是以日本产品作为参考标准。

[0060]

把甘油的含量改为11%

‑

17%。

[0061]

4)实验数据

[0062]

1、初始值,甘油12.5%,葡萄糖5.4%,菌体加入量:1%

[0063]

发酵时间/h甘油含量葡萄糖含量2010.4%4.8%258.2%3.5%305.3%2.2%403.1%0.4%502.2%0.1%602.0%0.05%

[0064]

2、初始值,甘油15.5%,葡萄糖5.6%,菌体加入量:3%

[0065]

发酵时间甘油含量葡萄糖含量2013.1%4.6%2510.5%3.7%307.8%2.5%404.9%0.3%503.1%0.03%

[0066]

3、初始值,甘油15.5%,葡萄糖5.6%,菌体加入量:5%

[0067]

发酵时间甘油含量葡萄糖含量2012.5%4.4%259.6%3.2%307.1%2.0%403.5%0.2%502.4%0.01%

[0068]

5)水解后的料液液相色谱图(如图11)。

[0069]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1