混凝土外加剂的搅拌装置的制作方法

1.本发明涉及搅拌领域,具体涉及混凝土外加剂的搅拌装置。

背景技术:

2.混凝土外加剂是指在拌和混凝土的过程中掺入用以改善混凝土性能的物质。在将外加剂掺入混凝土前,为提高外加剂的均匀性,通常需要采用搅拌装置对外加剂粉末进行搅拌。

3.传统的搅拌装置包括搅拌桶、搅拌杆以及固定设置在搅拌杆上的搅拌叶片,在将外加剂加入搅拌桶的过程中,搅拌杆带动搅拌叶片转动对外加剂进行搅拌,但是由于加入的外加剂存在结团的情况,搅拌过程中结团的颗粒在离心力作用下容易紧贴搅拌桶的内侧壁并随物料转动,实质上并未参与搅拌过程,从而影响外加剂的均匀分布,进而导致外加剂的搅拌效果不佳。

4.为提高外加剂的搅拌效果,现有的搅拌装置对搅拌杆进行往复转动设置,而且对加入搅拌桶的外加剂粉末进行预先粉碎,虽然在一定程度上提高了搅拌效果,但是由于粉碎后的外加剂经搅拌桶上的漏斗进入搅拌桶的过程中,外加剂仍然会出现结团现象,所以现有的搅拌装置仍然存在外加剂搅拌效果不佳的问题。

技术实现要素:

5.本发明的目的在于提供一种有利于提高搅拌效果的外加剂搅拌装置。

6.为达到上述目的,本发明的技术方案提供混凝土外加剂的搅拌装置,包括机架和搅拌单元,搅拌单元包括搅拌桶、转动管和若干搅拌部,转动管转动设置于机架上;每个搅拌部均包括搅拌管以及与搅拌管连接的搅拌球,搅拌管与转动管连接,搅拌球上设有孔隙;搅拌桶包括顶盖,顶盖内设有空腔,空腔内安装有泵体;转动管上设有连接管,转动管上套有套管且套管通过连接管与转动管连接,搅拌球、搅拌管、转动管、连接管以及空腔连通;顶盖上倾斜设有连通空腔和搅拌桶的空隙,空隙朝向套管的下方。

7.本方案的技术效果是:外加剂粉末经套管加入盛有水的搅拌桶的过程中,转动管转动并通过连接管带动套管转动,加入套管的外加剂在转动管和套管转动的过程中从套管内呈“喇叭状”洒出;转动管转动的过程中还带动搅拌管和搅拌球转动对外加剂溶液进行搅拌,搅拌的过程中外加剂溶液与搅拌球形成对冲并经孔隙进入搅拌球内,有利于提高外加剂的搅拌效果;进入搅拌球的部分外加剂溶液在泵体的抽吸作用下经搅拌管、转动管和连接管进入空腔内,并从空隙处倾斜喷射至搅拌桶内,对从套管内洒出的外加剂粉末进行分散,降低进入搅拌桶内结团的粉末量,从而提高外加剂的搅拌效果。

8.进一步的,还包括粉碎单元,粉碎单元位于搅拌桶上方,粉碎单元包括上粉碎盘和下粉碎盘,下粉碎盘上设有凹槽,上粉碎盘与转动管固定连接且上粉碎盘转动设置于凹槽内,转动管与下粉碎盘转动连接且下粉碎盘固定设置于机架上,下粉碎盘和搅拌桶之间设有漏斗;上粉碎盘的下表面设有上粉碎沟槽,下粉碎盘的凹槽底部设有下粉碎沟槽,下粉碎

盘内设有连通下粉碎盘下表面和下粉碎沟槽底部的下漏料孔;上粉碎盘上设有进料口,上粉碎盘内设有腔体,凹槽的侧壁设有环形槽,腔体与环形槽连通,上粉碎盘内设有连通腔体和上粉碎沟槽底部的上漏料孔。

9.本方案的技术效果是:外加剂粉末颗粒经进料口进入上粉碎盘和下粉碎盘之间后,上粉碎盘转动的过程中对外加剂进行粉碎,粉碎后的部分外加剂粉末经下漏料孔进入漏斗内,并经套管加入搅拌桶内;上粉碎盘转动的过程中还带动部分粉碎后的外加剂粉末排出上粉碎盘和下粉碎盘之间并进入环形槽内,随着环形槽内外加剂粉末的增多,外加剂粉末进入腔体内,并经过上漏料孔再次进入上粉碎盘和下粉碎盘之间;外加剂粉末经过下漏料孔以及上漏料孔的过程中,能推动堆积在上粉碎沟槽底部以及下粉碎沟槽底部的外加剂粉末移动,从而避免上粉碎沟槽和下粉碎沟槽被外加剂粉末填满,进而确保上粉碎盘和下粉碎盘充分对外加剂颗粒进行粉碎。

10.进一步的,还包括移推单元,移推单元包括弹簧、移动环和若干推拉部,移动环滑动设置于环形槽内且移动环通过弹簧与环形槽上端连接,环形槽的侧壁设有与下粉碎盘侧壁连通的条形槽;每个推拉部包括推拉条和若干半球体,推拉条的上端穿过条形槽且与移动环固定连接,推拉条的下端位于搅拌桶内,半球体与推拉条固定连接,且半球体能与搅拌球接触,搅拌球与搅拌管滑动连接。

11.本方案的技术效果是:随着环形槽内外加剂粉末的增多,粉末推动移动环向上移动,从而带动推拉条和半球体向上移动,半球体与搅拌球接触的过程中,推动搅拌球在搅拌管上移动,从而改变搅拌球转动过程中的路径和搅拌范围,进而提高搅拌效果,而且搅拌球在搅拌管上移动的过程中能将粘附在搅拌管上的外加剂刮除。

12.进一步的,条形槽的上下侧壁上均设有容纳槽,推拉部还包括挡板,挡板与推拉条的上端固定连接且挡板滑动设置于容纳槽内。本方案的技术效果是:相较于通过推拉条对条形槽进行封堵而言,通过挡板对条形槽的封堵效果更好。

13.进一步的,环形槽的底部也设有连通下粉碎盘下表面的下漏料孔。本方案的技术效果是:当停止从进料口添加外加剂粉末颗粒后,不再有外加剂粉末进入环形槽内,此时环形槽内的外加剂粉末可以快速从下漏料口进入漏斗内,便于移动环向下移动。

14.进一步的,套管和漏斗转动连接。本方案的技术效果是:套管和漏斗接触有利于漏斗内的外加剂粉末都能进入套管内而不外溢。

15.进一步的,漏斗固定设置于机架上,漏斗和上粉碎盘之间留有间隙。本方案的技术效果是:避免漏斗内密封形成负压而影响漏斗的下料。

16.进一步的,转动管上固定有若干搅拌杆,搅拌杆位于漏斗内。本方案的技术效果是:转动管转动的过程中带动搅拌杆转动,从而对漏斗内的外加剂粉末进行搅拌,降低外加剂的结团几率。

17.进一步的,上粉碎盘的上表面设有与进料口连通的加料槽,转动管位于加料槽中部,机架上固定有加料管,加料管位于加料槽上方,加料管上设有阀门。本方案的技术效果是:便于自动且间歇添加外加剂。

18.进一步的,搅拌管的自由端向外翻折。本方案的技术效果是:有利于对搅拌球进行限位,避免限位球在离心力作用下撞击搅拌桶的内侧壁。

附图说明

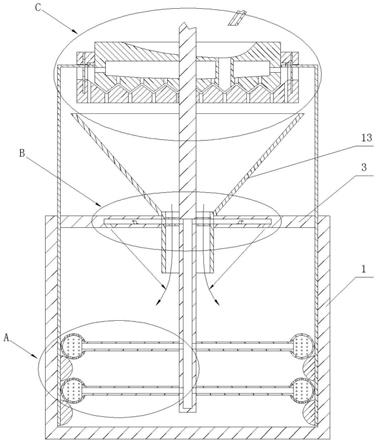

19.图1为本发明实施例的正向剖视图;

20.图2为图1中a处的局部放大图;

21.图3为图1中b处的局部放大图;

22.图4为图1中c处的局部放大图;

23.图5为搅拌球的运行轨迹图。

具体实施方式

24.下面通过具体实施方式进一步详细说明:

25.说明书附图中的附图标记包括:搅拌桶1、转动管2、顶盖3、搅拌管4、搅拌球5、孔隙6、空腔7、连接管8、套管9、空隙10、上粉碎盘11、下粉碎盘12、漏斗13、下漏料孔14、进料口15、加料槽16、加料管17、腔体18、环形槽19、上漏料孔20、移动环21、条形槽22、推拉条23、挡板24、半球体25。

26.实施例一:

27.实施例一基本如附图1

‑

3所示:如图1所示的混凝土外加剂的搅拌装置,包括机架、伺服电机和搅拌单元,伺服电机通过螺栓固定安装在机架上,伺服电机的型号可以选择mr

‑

j2s

‑

100a;搅拌单元包括搅拌桶1、转动管2和若干搅拌部,搅拌桶1包括顶盖3,顶盖3上开有通孔,转动管2的上端与伺服电机的输出轴焊接或通过法兰固定连接,转动管2的下端穿过通孔位于搅拌桶1内,搅拌桶1的底部开有排料口(图中未示出),排料口用封堵塞封堵。

28.本实施例中搅拌部有八个(前后左右各两个),如图2所示,每个搅拌部均包括搅拌管4和搅拌球5,搅拌管4与转动管2焊接,搅拌球5与搅拌管4焊接或滑动连接,搅拌球5上开有孔隙6。如图3所示,顶盖3内开有空腔7,空腔7内安装有泵体;转动管2上焊接有连接管8,转动管2上还套有套管9,套管9与通孔的侧壁转动连接,套管9与连接管8焊接;如图2、3所示的搅拌球5、搅拌管4、转动管2、连接管8以及空腔7连通;如图3所示,顶盖3上倾斜开有连通空腔7和搅拌桶1的空隙10,如图1所示,空隙10朝向套管9的下方。

29.具体实施过程如下:

30.外加剂粉末经如图3所示的套管9加入盛有水的搅拌桶1的过程中,伺服电机转动带动转动管2转动并通过连接管8带动套管9转动,加入套管9的外加剂在转动管2和套管9转动的过程中从套管9内呈“喇叭状”洒出。

31.转动管2转动的过程中还带动如图3所示的搅拌管4和搅拌球5转动对外加剂溶液进行搅拌,搅拌的过程中外加剂溶液与搅拌球5形成对冲并经孔隙6进入搅拌球5内,有利于提高外加剂的搅拌效果。

32.进入搅拌球5的部分外加剂溶液在泵体的抽吸作用下经搅拌管4、转动管2和连接管8进入空腔7内,其中连接管8随转动管2转动的过程中能对进入套管9内的外加剂粉末进行分散,进入空腔7内的外加剂溶液从空隙10处倾斜喷射至搅拌桶1内,对从套管9内洒出的外加剂粉末进行分散,降低进入搅拌桶1内结团的粉末量,从而提高外加剂的搅拌效果。

33.实施例二:

34.在实施例一的基础上,如图1、3、4所示,还包括粉碎单元,粉碎单元位于搅拌桶1上方,如图4所示,粉碎单元包括上粉碎盘11和下粉碎盘12,下粉碎盘12上开有凹槽,转动管2

贯穿上粉碎盘11且与上粉碎盘11过盈配合,上粉碎盘11转动设置在凹槽内;转动管2贯穿下粉碎盘12且与下粉碎盘12转动连接,下粉碎盘12通过螺钉固定安装在机架上。

35.如图1、3所示,下粉碎盘12和搅拌桶1之间设置有漏斗13,漏斗13通过螺钉固定安装在机架上,漏斗13和上粉碎盘11之间留有间隙,套管9的上端和漏斗13的下端转动连接,转动管2上焊接有若干搅拌杆(图中未示出),搅拌杆位于漏斗13内。

36.如图4所示,上粉碎盘11的下表面开有上粉碎沟槽,下粉碎盘12的凹槽底部开有下粉碎沟槽,下粉碎盘12内开有连通下粉碎盘12下表面和下粉碎沟槽底部的下漏料孔14。上粉碎盘11上开有进料口15,上粉碎盘11的上表面开有与进料口15连通的加料槽16,转动管2位于加料槽16中部,机架上通过铁丝捆绑有加料管17,加料管17位于加料槽16上方,加料管17上安装有阀门。上粉碎盘11内开有腔体18,凹槽的侧壁开有环形槽19,腔体18与环形槽19连通,上粉碎盘11内开有连通腔体18和上粉碎沟槽底部的上漏料孔20,环形槽19的底部也开有连通下粉碎盘12下表面的下漏料孔14。

37.具体实施过程如下:

38.外加剂粉末颗粒经如图4所示的加料管17、加料槽16和进料口15进入上粉碎盘11和下粉碎盘12之间后,转动管2带动上粉碎盘11转动的过程中对外加剂进行粉碎,粉碎后的部分外加剂粉末经下漏料孔14进入漏斗13内,并经套管9加入搅拌桶1内。

39.上粉碎盘11转动的过程中还带动部分粉碎后的外加剂粉末从上粉碎盘11和下粉碎盘12之间排出并进入环形槽19内,随着环形槽19内外加剂粉末的增多,外加剂粉末进入腔体18内,并经过上漏料孔20再次进入上粉碎盘11和下粉碎盘12之间。

40.外加剂粉末经过下漏料孔14以及上漏料孔20的过程中,能推动堆积在上粉碎沟槽底部以及下粉碎沟槽底部的外加剂粉末移动,从而避免上粉碎沟槽和下粉碎沟槽被外加剂粉末填满,进而确保上粉碎盘11和下粉碎盘12充分对外加剂颗粒进行粉碎。

41.实施例三:

42.在实施例二的基础上,如图1、2、4所示,还包括移推单元,如图4所示,移推单元包括弹簧、移动环21和若干推拉部,移动环21滑动设置在环形槽19内,移动环21通过弹簧与环形槽19上端连接,即弹簧的下端与移动环21焊接,弹簧的上端与环形槽19的上端焊接,环形槽19的侧壁开有与下粉碎盘12侧壁连通的条形槽22,条形槽22的上下侧壁上均开有容纳槽。

43.本实施例中推拉部为四个,如图1、2、4所示,每个推拉部包括推拉条23、挡板24和两个半球体25,推拉条23呈“l”形,如图4所示,推拉条23的上端穿过条形槽22后与移动环21焊接,挡板24与推拉条23的上端焊接,挡板24滑动设置于容纳槽内。

44.如图1、2所示,推拉条23的下端穿过顶盖3后位于搅拌桶1内,推拉条23与顶盖3滑动连接,人工可以推动推拉条23上下移动,半球体25与推拉条23焊接,半球体25向上移动能与搅拌球5接触;本实施例中搅拌球5与搅拌管4滑动连接,搅拌管4的自由端向外翻折,即搅拌管4与搅拌球5连接的一端向外翻折。

45.具体实施过程如下:

46.随着环形槽19内外加剂粉末的增多,粉末推动如图4所示的移动环21向上移动,从而带动如图2所示的推拉条23和半球体25向上移动,半球体25与搅拌球5接触的过程中,推动搅拌球5在搅拌管4上移动,从而改变搅拌球5转动过程中的路径(如图5虚线所示)和搅拌

范围,进而提高搅拌效果,而且搅拌球5在搅拌管4上移动的过程中能将粘附在搅拌管4上的外加剂刮除。

47.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1