一种多通道挡液板结构气液分布器的制作方法

1.本实用新型属于气液分布器技术领域,尤其是一种多通道挡液板结构气液分布器。

背景技术:

2.气液分布器是填料塔内极为关键的内件,不仅影响着填料的传质效率,而且还会对填料的操作弹性产生影响,现有多通道挡液板结构气液分布器不便于气液进行分开分布,降低分布器的工作效率,为此,急需研制一种多通道挡液板结构气液分布器,以解决上述问题,且便于市场推广与应用。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足之处,提供一种多通道挡液板结构气液分布器,以解决现有多通道挡液板结构气液分布器不便于气液进行分开分布,降低分布器的工作效率的问题。

4.本实用新型解决其技术问题是采取以下技术方案实现的:

5.一种多通道挡液板结构气液分布器,包括升气管、多管输气管、安装板和分布组件,所述的安装板开设有多个通槽,所述的升气管采用多个,且升气管安装在安装板的下方,该升气管的上端通过安装板的通槽贯穿至安装板的上方,所述的多管输气管采用多个,且多管输气管的上端安装在升气管内部的下方,所述的分布组件采用多个,且分布组件安装在升气管的上方;

6.所述的分布组件包括支撑板、导流板、挡液板和分气组件,所述的支撑板采用多个,且支撑板安装在升气管上方的两侧;所述的导流板采用多个,且导流板安装在支撑板相互背离的一侧,所述的挡液板采用多个,且挡液板安装在支撑板的上方,所述的分气组件采用多个,且分气组件安装在挡液板的上方。

7.而且,所述的升气管的上下两端均采用敞口式,所述的多管输气管的上下两端均采用敞口式,且多管输气管的尺寸与升气管的尺寸匹配,所述的安装板的通槽的尺寸与升气管的尺寸匹配。

8.而且,所述的支撑板平行设置,所述的导流板采用v形,所述的挡液板采用倾斜设置,且挡液板的上端向挡液板相互靠近的一侧倾斜,该挡液板的下端位于导流板的上方。

9.而且,所述的分气组件包括分气板、回流槽和分气孔,所述的分气板采用多个,且分气板安装在挡液板的上方,所述的回流槽开设在分气板上方的中间位置,所述的分气孔采用多个,且分气孔开设在回流槽的下方。

10.而且,所述的分气板采用圆盘形,所述的回流槽的深度等于分气板的厚度的三分之一,所述的分气孔采用圆柱形,且分气孔在回流槽的下方均匀分布,该分气孔的下端贯穿至分气板的下方。

11.本实用新型的优点和积极效果是:

12.1、本实用新型,通过分布组件的设置,气体通过多管输气管进入升气管内,通过挡液板和分气组件将气液进行分离,液体通过挡液板流入导流板上,气体通过分气组件进行分布,达到气液分开分布的目的,提高分布器的工作效率。

13.2、本实用新型,通过分气组件的设置,分气孔对气体进行分布,使气体分布均匀,气体中的液体落到回流槽内,液体通过挡液板流入导流板上,进一步对气液进行分开分布,保证分布器的工作质量。

附图说明

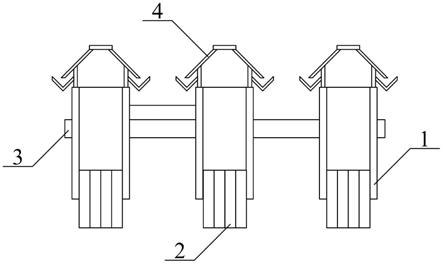

14.图1为本实用新型的结构示意图;

15.图2为本实用新型的分布组件的结构示意图;

16.图3为本实用新型的分气组件的结构示意图。

17.图中:1、升气管;2、多管输气管;3、安装板;4、分布组件;41、支撑板;42、导流板;43、挡液板;44、分气组件;441、分气板;442、回流槽;443、分气孔。

具体实施方式

18.下面结合附图并通过具体实施例对本实用新型作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本实用新型的保护范围。

19.一种多通道挡液板结构气液分布器,如图1

‑

3所示,包括升气管1、多管输气管2、安装板3和分布组件4,安装板开设有多个通槽,升气管采用多个,且升气管安装在安装板的下方,该升气管的上端通过安装板的通槽贯穿至安装板的上方,多管输气管采用多个,且多管输气管的上端安装在升气管内部的下方,分布组件采用多个,且分布组件安装在升气管的上方;升气管的上下两端均采用敞口式,多管输气管的上下两端均采用敞口式,且多管输气管的尺寸与升气管的尺寸匹配,安装板的通槽的尺寸与升气管的尺寸匹配。

20.本实施例中,分布组件包括支撑板41、导流板42、挡液板43和分气组件44,支撑板采用多个,且支撑板安装在升气管上方的两侧;导流板采用多个,且导流板安装在支撑板相互背离的一侧,挡液板采用多个,且挡液板安装在支撑板的上方,分气组件采用多个,且分气组件安装在挡液板的上方;支撑板平行设置,导流板采用v形,挡液板采用倾斜设置,且挡液板的上端向挡液板相互靠近的一侧倾斜,该挡液板的下端位于导流板的上方;气体通过多管输气管进入升气管内,通过挡液板和分气组件将气液进行分离,液体通过挡液板流入导流板上,气体通过分气组件进行分布,达到气液分开分布的目的,提高分布器的工作效率。

21.本实施例中,分气组件包括分气板441、回流槽442和分气孔443,分气板采用多个,且分气板安装在挡液板的上方,回流槽开设在分气板上方的中间位置,分气孔采用多个,且分气孔开设在回流槽的下方;分气板采用圆盘形,回流槽的深度等于分气板的厚度的三分之一,分气孔采用圆柱形,且分气孔在回流槽的下方均匀分布,该分气孔的下端贯穿至分气板的下方;气体通过多管输气管进入升气管内,通过挡液板和分气组件将气液进行分离,液体通过挡液板流入导流板上,气体通过分气组件进行分布,达到气液分开分布的目的,提高分布器的工作效率。

22.本实用新型的工作原理:

23.如图1

‑

3,使用时,气体通过多管输气管进入升气管内,通过挡液板和分气组件将气液进行分离,液体通过挡液板流入导流板上,气体通过分气组件进行分布,达到气液分开分布的目的,提高分布器的工作效率,气体通过多管输气管进入升气管内,通过挡液板和分气组件将气液进行分离,液体通过挡液板流入导流板上,气体通过分气组件进行分布,达到气液分开分布的目的,提高分布器的工作效率。

24.尽管为说明目的公开了本实用新型的实施例和附图,但是本领域的技术人员可以理解:在不脱离本实用新型及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本实用新型的范围不局限于实施例和附图所公开的内容。

技术特征:

1.一种多通道挡液板结构气液分布器,其特征在于:包括升气管、多管输气管、安装板和分布组件,所述的安装板开设有多个通槽,所述的升气管采用多个,且升气管安装在安装板的下方,该升气管的上端通过安装板的通槽贯穿至安装板的上方,所述的多管输气管采用多个,且多管输气管的上端安装在升气管内部的下方,所述的分布组件采用多个,且分布组件安装在升气管的上方;所述的分布组件包括支撑板、导流板、挡液板和分气组件,所述的支撑板采用多个,且支撑板安装在升气管上方的两侧;所述的导流板采用多个,且导流板安装在支撑板相互背离的一侧,所述的挡液板采用多个,且挡液板安装在支撑板的上方,所述的分气组件采用多个,且分气组件安装在挡液板的上方。2.根据权利要求1所述的一种多通道挡液板结构气液分布器,其特征在于:所述的升气管的上下两端均采用敞口式,所述的多管输气管的上下两端均采用敞口式,且多管输气管的尺寸与升气管的尺寸匹配,所述的安装板的通槽的尺寸与升气管的尺寸匹配。3.根据权利要求1所述的一种多通道挡液板结构气液分布器,其特征在于:所述的支撑板平行设置,所述的导流板采用v形,所述的挡液板采用倾斜设置,且挡液板的上端向挡液板相互靠近的一侧倾斜,该挡液板的下端位于导流板的上方。4.根据权利要求1所述的一种多通道挡液板结构气液分布器,其特征在于:所述的分气组件包括分气板、回流槽和分气孔,所述的分气板采用多个,且分气板安装在挡液板的上方,所述的回流槽开设在分气板上方的中间位置,所述的分气孔采用多个,且分气孔开设在回流槽的下方。5.根据权利要求4所述的一种多通道挡液板结构气液分布器,其特征在于:所述的分气板采用圆盘形,所述的回流槽的深度等于分气板的厚度的三分之一,所述的分气孔采用圆柱形,且分气孔在回流槽的下方均匀分布,该分气孔的下端贯穿至分气板的下方。

技术总结

本实用新型涉及一种多通道挡液板结构气液分布器,包括升气管、多管输气管、安装板和分布组件;本实用新型中,通过分布组件的设置,气体通过多管输气管进入升气管内,通过挡液板和分气组件将气液进行分离,液体通过挡液板流入导流板上,气体通过分气组件进行分布,达到气液分开分布的目的,提高分布器的工作效率;通过分气组件的设置,分气孔对气体进行分布,使气体分布均匀,气体中的液体落到回流槽内,液体通过挡液板流入导流板上,进一步对气液进行分开分布,保证分布器的工作质量;多通道挡液板结构气液分布器结构简单,操作方便快捷,便于市场推广与应用。于市场推广与应用。于市场推广与应用。

技术研发人员:王田明 崔杰 简春贵 王建生 董玲玲 王东梅

受保护的技术使用者:天津市天大北洋化工设备有限公司

技术研发日:2021.05.10

技术公布日:2021/12/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1