一种新型的硫铵母液结晶槽的制作方法

1.本实用新型涉及焦化煤气净化氨回收技术领域,尤其涉及一种新型的硫铵母液结晶槽。

背景技术:

2.氨,为含氮化合物,是煤炼焦过程的副产品。一般干煤含氮2%左右,其中有40%~50%进入荒煤气中,绝大部分形成氨,少部分形成氰化氢和吡啶。

3.目前,一般采用饱和器法从煤气中直接脱出氨气,具体是:在饱和器内对煤气直接喷洒硫酸制取硫铵,当饱和器中硫铵母液达到硫铵的溶解度极限时,析出硫铵结晶。此反应为可逆反应,含有硫铵结晶的硫铵结晶母液要及时泵送到结晶槽进行结晶沉淀,硫铵清液满流回饱和器,沉淀结晶液自流到离心机进行离心分离,硫铵结晶送振动流化床干燥器,离心母液与满流的硫铵清液一起返回饱和器,硫铵浓度降低后用于继续喷洒回收氨气,同时要补入硫酸。

4.目前国内用于硫铵结晶母液的结晶槽,通常采用上部为等截面圆柱形、下部为圆锥形的结构,便于结晶沉淀全部及时采出。但结晶和沉淀的分离效果并不十分理想,由于进料的位置偏上,没有调节的余地,经常有满流清液将硫铵结晶带出的情况发生。

技术实现要素:

5.本实用新型提供了一种新型的硫铵母液结晶槽,采用多点、切向进料的方式,清液采出段的直径小于设有硫铵母液入口的进料段直径,清液导出管的满流口位于清液采出段的中心,可以更高效地实现液晶分离,最大程度减少硫铵清液带出硫铵结晶的量。

6.为了达到上述目的,本实用新型采用以下技术方案实现:

7.一种新型的硫铵母液结晶槽,包括结晶槽本体、硫铵母液入口管及硫铵清液导出管;所述结晶槽本体由上至下分为清液采出段、进料段及结晶沉淀段,清液采出段及进料段均为圆柱形结构,结晶沉淀段为向下收缩的圆锥形结构,清液采出段的直径小于进料段的直径;所述进料段的上部一侧设硫铵母液入口,硫铵母液入口管沿结晶槽本体的切向设置,硫铵母液入口管的一端与硫铵母液入口相连,另一端连接外部的硫铵母液管道;所述硫铵清液导出管由锥管、90

°

弯管及直管组成,锥管上大下小,且大端为满流口,满流口设于清液采出段的中心位置;90

°

弯管的一端与满流管的底端相连,另一端与水平设置的直管一端相连,直管的另一端穿出结晶槽本体的侧壁后连接外部的硫铵清液管道。

8.所述硫铵母液入口及硫铵母液入口管均为多个,沿结晶槽本体高向一一对应地均匀设置。

9.所述硫铵母液入口及硫铵母液入口管均为3个。

10.所述硫铵母液入口开设在进料段延伸于清液采出段外侧的结晶槽本体侧壁上。

11.所述清液采出段的直径与进料段的直径之差为400~600mm。

12.所述结晶槽本体的顶部设有观察孔、放散口及备用口。

13.所述进料段的下部外侧设多个耳座。

14.与现有技术相比,本实用新型的有益效果是:

15.1)设多个切向进料的硫铵母液入口管,依据硫铵母液进料量和硫铵清液中的结晶含量,切换不同高度进料,增强结晶槽内硫铵结晶和硫铵清液的分离效果;

16.2)采用切向进料后,比重大的硫铵结晶由于重力和离心力的作用,会沿结晶槽本体的侧壁向下沉淀,硫铵清液会向上和向中心方向流动,所以,进料段上部的清液采出段直径缩小,避免硫铵结晶被少部分沿槽壁上浮的硫铵清液带出结晶槽;

17.3)采用切向进料后,在离心力的作用下,结晶槽中心部位硫铵结晶浓度最低,所以将清液采出管的满流口探入到清液采出段的中心处,用以最大程度减少采出的硫铵清液夹带硫铵结晶的量。

附图说明

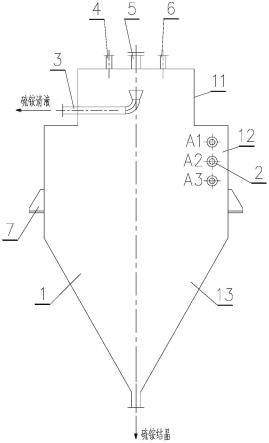

18.图1是本实用新型所述一种新型的硫铵母液结晶槽的结构示意图。

19.图2是图1的俯视图。

20.图中:1.结晶槽本体 11.清液采出段 12.进料段 13.结晶沉淀段 2.硫铵母液入口管 3.硫铵清液导出管 4.放散口 5.观察孔 6.备用口 7.耳座

具体实施方式

21.下面结合附图对本实用新型的具体实施方式作进一步说明:

22.如图1、图2所示,本实用新型所述一种新型的硫铵母液结晶槽,包括结晶槽本体1、硫铵母液入口管2及硫铵清液导出管3;所述结晶槽本体1由上至下分为清液采出段11、进料段12及结晶沉淀段13,清液采出段11及进料段12均为圆柱形结构,结晶沉淀段13为向下收缩的圆锥形结构,清液采出段11的直径小于进料段12的直径;所述进料段12的上部一侧设硫铵母液入口,硫铵母液入口管2沿结晶槽本体1的切向设置,硫铵母液入口管2的一端与硫铵母液入口相连,另一端连接外部的硫铵母液管道;所述硫铵清液导出管3由锥管、90

°

弯管及直管组成,锥管上大下小,且大端为满流口,满流口设于清液采出段11的中心位置;90

°

弯管的一端与满流管的底端相连,另一端与水平设置的直管一端相连,直管的另一端穿出结晶槽本体1的侧壁后连接外部的硫铵清液管道。

23.所述硫铵母液入口及硫铵母液入口管2均为多个,沿结晶槽本体1高向一一对应地均匀设置。

24.所述硫铵母液入口及硫铵母液入口管2均为3个。

25.所述硫铵母液入口开设在进料段12延伸于清液采出段11外侧的结晶槽本体1侧壁上。

26.所述清液采出段11的直径与进料段12的直径之差为400~600mm。

27.所述结晶槽本体1的顶部设有观察孔5、放散口4及备用口6。

28.所述进料段12的下部外侧设多个耳座7。

29.本实用新型所述结晶槽本体1,采用上部为两段圆柱形、下部为圆锥形的结构,分别为清液采出段11、进料段12及结晶沉淀段13,其中,清液采出段11的直径小,进料段12的直径大,两者的直径差为400~600mm。变径的位置高于最上方硫铵母液入口(图1所示a1)高

度,避免硫铵清液沿结晶槽本体1的侧壁上浮时带出硫铵结晶。

30.所述耳座7,安装在直径最大的进料段12外侧,用于在设备安装时支撑整个结晶槽。

31.所述硫铵母液入口管2(图1中所示a1~a3),沿竖直方向排列,是沿结晶槽本体1切线方向设置的进料管道,切向设置的目的是使硫铵母液进入结晶槽本体1后在其内部产生旋转运动,竖直设置多个的目的是依据进料量和硫铵清液中结晶的含量,可以切换不同的进料高度,最终有效增强硫铵结晶和硫铵清液的分离效果。

32.所述硫铵清液导出管3上的满流口伸入到清液采出段11的中心处,可以最大程度减少硫铵结晶的带出量。

33.结晶槽本体1内,硫铵母液分离出的硫铵结晶向外、向下汇集,沿结晶沉淀段13的侧壁向下流动,最后由结晶槽本体1底部的硫铵结晶出口排出。

34.所述观察孔5位于结晶槽本体1顶部中心位置,满流口的正上方,用于操作人员观察硫铵清液的满流效果。

35.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种新型的硫铵母液结晶槽,其特征在于,包括结晶槽本体、硫铵母液入口管及硫铵清液导出管;所述结晶槽本体由上至下分为清液采出段、进料段及结晶沉淀段,清液采出段及进料段均为圆柱形结构,结晶沉淀段为向下收缩的圆锥形结构,清液采出段的直径小于进料段的直径;所述进料段的上部一侧设硫铵母液入口,硫铵母液入口管沿结晶槽本体的切向设置,硫铵母液入口管的一端与硫铵母液入口相连,另一端连接外部的硫铵母液管道;所述硫铵清液导出管由锥管、90

°

弯管及直管组成,锥管上大下小,且大端为满流口,满流口设于清液采出段的中心位置;90

°

弯管的一端与满流管的底端相连,另一端与水平设置的直管一端相连,直管的另一端穿出结晶槽本体的侧壁后连接外部的硫铵清液管道。2.根据权利要求1所述的一种新型的硫铵母液结晶槽,其特征在于,所述硫铵母液入口及硫铵母液入口管均为多个,沿结晶槽本体高向一一对应地均匀设置。3.根据权利要求2所述的一种新型的硫铵母液结晶槽,其特征在于,所述硫铵母液入口及硫铵母液入口管均为3个。4.根据权利要求1所述的一种新型的硫铵母液结晶槽,其特征在于,所述硫铵母液入口开设在进料段延伸于清液采出段外侧的结晶槽本体侧壁上。5.根据权利要求1所述的一种新型的硫铵母液结晶槽,其特征在于,所述清液采出段的直径与进料段的直径之差为400~600mm。6.根据权利要求1所述的一种新型的硫铵母液结晶槽,其特征在于,所述结晶槽本体的顶部设有观察孔、放散口及备用口。7.根据权利要求1所述的一种新型的硫铵母液结晶槽,其特征在于,所述进料段的下部外侧设多个耳座。

技术总结

本实用新型涉及一种新型的硫铵母液结晶槽,包括结晶槽本体、硫铵母液入口管及硫铵清液导出管;所述结晶槽本体由上至下分为清液采出段、进料段及结晶沉淀段;进料段的上部一侧设硫铵母液入口,硫铵母液入口管沿结晶槽本体的切向设置;所述硫铵清液导出管由锥管、90

技术研发人员:杨雪松

受保护的技术使用者:中冶焦耐(大连)工程技术有限公司

技术研发日:2021.06.08

技术公布日:2022/8/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1