一种槽式气体分布装置的制作方法

1.本实用新型涉及工业设备技术领域,具体为一种槽式气体分布装置。

背景技术:

2.随着工业的发展和石油化工行业的技术进步,气体分布装置在化工生产领域的应用越来越广泛。为了提高产能,减少有害废物排放,对气体分布装置的要求也随之提高。

3.目前的气体分布装置的分布效果并不理想,成为影响生产效率的因素之一。这些分布装置普遍的问题在于气体分布不均匀,分布气泡数量少、体积大,从而造成了气体与塔内液体接触面积较小,影响生产效率。设计上,为了避免上述问题,通常会减小气体分布孔面积,增加分布孔数量,从而达到增加气液接触表面积的效果。但是实际应用上,减小开孔面积,增加分布孔数量后,效率有所提升,但是极易造成分布孔和管道的堵塞问题。所以目前部分气体分布装置设计时,为了避免堵塞,会选择适当牺牲分布效率。

技术实现要素:

4.针对现有技术的不足,本实用新型拟解决的技术问题是,提供一种槽式气体分布装置。

5.本实用新型解决所述技术问题的技术方案是,提供一种槽式气体分布装置,其特征在于,该装置包括主槽、支槽、进气管和气体挡板;

6.主槽和支槽均为有顶无底的槽结构;主槽的侧壁开有通气孔;支槽安装于主槽的两侧,通过通气孔与主槽连通;进气管固定于主槽的顶部,与主槽连通;气体挡板固定于主槽的内部,与进气管正对,与主槽的顶部之间具有间隙;支槽上开有分布孔和溢流豁口,分布孔位于溢流豁口的上方。

7.与现有技术相比,本实用新型有益效果在于:

8.(1)本装置采用分布槽结构,底部敞开,在分布孔处产生可能堵塞装置的结晶被气相吹落后随即可以从槽底部排出,从结构上解决堵塞问题。

9.(2)设计有分布孔和溢流豁口,分布点多,实现均匀分布,为液体的处理提供均匀分布的气相介质,达到气相分布器的作用,分布效率高。

10.(3)本实用新型结构设计科学合理,应用范围广,生产效率高;能够解决分布孔孔径较大,数量少造成的气体分布不均匀,生产效率低的问题,同时还能解决分布孔孔径小,数量多造成的分布装置易堵的问题。

附图说明

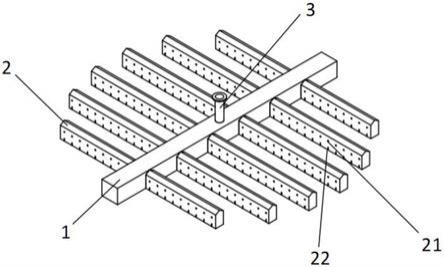

11.图1是本实用新型一种实施例的整体结构立体示意图;

12.图2是本实用新型一种实施例的整体结构仰视示意图;

13.图3是本实用新型一种实施例的支槽的主视示意图。

14.图中:1为主槽,2为支槽,21为分布孔,22为溢流豁口,3为进气管,4为气体挡板。

具体实施方式

15.下面给出本实用新型的具体实施例。具体实施例仅用于进一步详细说明本实用新型,不限制本申请权利要求的保护范围。

16.本实用新型提供了一种槽式气体分布装置(简称装置),其特征在于,该装置包括主槽1、支槽2、进气管3和气体挡板4;

17.主槽1和支槽2均为倒置的槽结构,即有顶无底的槽;主槽1的侧壁开有通气孔(图中未画出);支槽2安装于主槽1的两侧,通过通气孔与主槽1连通;进气管3固定于主槽1的顶部,与主槽1连通;气体挡板4固定于主槽1的内部,与进气管3正对,与主槽1的顶部之间具有间隙;支槽2上开有分布孔21和溢流豁口22;分布孔21位于溢流豁口22的竖直方向的上方;气体挡板4位于溢流豁口22的竖直方向的上方。

18.优选地,气体挡板4的几何中心与进气管3的几何中心正对。

19.优选地,支槽2对称布置于主槽1的两侧,且均匀布置;进气管3固定于主槽1的顶部中心位置。

20.优选地,支槽2的两侧上均开有均布的分布孔21和均布的溢流豁口22;溢流豁口22的位置与分布孔21正对。溢流豁口22起到气体的溢流作用。

21.优选地,每个支槽2上的分布孔21和溢流豁口22的数量相同;相邻两个分布孔21的距离为20~300mm;分布孔21的中心与溢流豁口22的顶端的距离为10~200mm。

22.优选地,主槽1的高度为200~500mm,宽度为100~500mm。

23.优选地,通气孔的形状任意,要求其大小可被支槽截面覆盖。相邻通气孔中心的距离为400~1000mm。

24.优选地,气体挡板4设置于分布孔21和溢流豁口22之间。

25.优选地,支槽2的高度为200~500mm,宽度为50~200mm。

26.优选地,气体挡板4的长度为200~1000mm,宽度与主槽1内侧宽度相同。

27.优选地,分布孔21的孔径为5~30mm;溢流豁口22的高度为20~100mm,宽度为3~30mm。

28.本实用新型的工作原理和工作流程是:

29.运行前,将本装置安装在塔壳内,主槽1固定在与塔壁连接的支座上,支槽2用连接板与塔壁连接,整个装置可以设置于塔底部,埋于所需处理的液相中,使得装置内布满液相;

30.进行气体分布时,气体通过进气管3由主槽顶部进入主槽1;为了避免进气管气压过大导致气体冲出主槽1,在主槽1内设置气体挡板4,气体冲到气体挡板4上缓冲后,聚集到主槽1内,并通过通气孔均匀分布到支槽2中;随着进气体积的逐渐增多,主槽1和支槽2内的液面逐渐下降;液面高度降至分布孔21时,气体开始由分布孔21冒出;由于气压在实际应用中会产生波动,所以装置内的液面高度也会随气压大小的变化而变化,当液面高度降至溢流豁口22位置时,气体从溢流豁口22流出,从而避免了气体直接从装置底部翻出,可以维持主槽1和支槽2内的液面稳定,由化工相关原理可得,当主槽1和支槽2内液面稳定时,气体分布是均匀的。

31.本实施例中:主槽1长5600mm,高360mm,宽400mm,通气孔形状与支槽2截面形状相同,相邻通气孔的中心距离为800mm;支槽2长1800~2600mm,宽200mm,高360mm,共12个;分

布孔21的孔径20mm;溢流豁口22宽20mm,高55mm;相邻两个分布孔21的中心之间距离为200mm,分布孔21的中心与溢流豁口22的顶端的距离为150mm;进气管3外径80mm,厚度3mm;气体挡板4长500mm,宽400mm,距离主槽1的顶部150mm。

32.本实用新型未述及之处适用于现有技术。

技术特征:

1.一种槽式气体分布装置,其特征在于,该装置包括主槽、支槽、进气管和气体挡板;主槽和支槽均为有顶无底的槽结构;主槽的侧壁开有通气孔;支槽安装于主槽的两侧,通过通气孔与主槽连通;进气管固定于主槽的顶部,与主槽连通;气体挡板固定于主槽的内部,与进气管正对,与主槽的顶部之间具有间隙;支槽上开有分布孔和溢流豁口,分布孔位于溢流豁口的上方。2.根据权利要求1所述的槽式气体分布装置,其特征在于,气体挡板的几何中心与进气管的几何中心正对。3.根据权利要求1所述的槽式气体分布装置,其特征在于,支槽对称布置于主槽的两侧,且均匀布置;进气管固定于主槽的顶部中心位置。4.根据权利要求1所述的槽式气体分布装置,其特征在于,支槽的两侧上均开有均布的分布孔和均布的溢流豁口;溢流豁口的位置与分布孔正对。5.根据权利要求1或4所述的槽式气体分布装置,其特征在于,每个支槽上的分布孔和溢流豁口的数量相同。6.根据权利要求1所述的槽式气体分布装置,其特征在于,气体挡板位于溢流豁口的上方。7.根据权利要求1所述的槽式气体分布装置,其特征在于,气体挡板设置于分布孔和溢流豁口之间。

技术总结

本实用新型公开了一种槽式气体分布装置,包括主槽、支槽、进气管和气体挡板;主槽和支槽均为有顶无底的槽结构;主槽的侧壁开有通气孔;支槽安装于主槽的两侧,通过通气孔与主槽连通;进气管固定于主槽的顶部,与主槽连通;气体挡板固定于主槽的内部,与进气管正对,与主槽的顶部之间具有间隙;支槽上开有分布孔和溢流豁口,分布孔位于溢流豁口的上方。本装置采用分布槽结构,底部敞开,在分布孔处产生可能堵塞装置的结晶被被气相吹落后随即可以从槽底部排出,从结构上解决堵塞问题。设计有分布孔和溢流豁口,为液体的处理提供均匀分布的气相介质,分布效率高。分布效率高。分布效率高。

技术研发人员:王柱祥 商恩霞

受保护的技术使用者:天津市创举科技股份有限公司

技术研发日:2021.06.16

技术公布日:2022/1/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1