自清洗过滤器的制作方法

1.本实用新型涉及过滤器技术领域,具体为自清洗过滤器。

背景技术:

2.全自动刮板式过滤器具有全自动清洗结构的线型过滤器,过滤时,当过滤器进出口压差达到一定值时(一般为0.05mpa),过滤器的反冲洗系统开始自动操作,电机驱动不锈钢刷旋转,杂质被转动钢刷从滤件内壁刷下,然后经排放阀排出,达到清洗目的。现有柴油加氢装置热媒水部分的自清洗过滤器,结构相对复杂,拆装麻烦。

3.cn212680281u公开的刮板过滤器,动力叶轮设置在所述第一容纳腔内,滤筒设置在所述第二容纳腔内,刮板设置在所述过滤筒内,刮板与所述动力叶轮连接,动力叶轮用于驱动所述刮板转动,达到清除过滤筒筒壁杂质的效果。较传统使用电机驱动刮板转动的过滤器而言,减小尺寸。但是并不是采用滤筒底部与下截流挡板贴合,顶部通过紧固件安装在上截流挡板上的结构,拆装相对麻烦。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种保护人体免受电击伤害,增加使用寿命的自清洗过滤器。

5.为了解决以上技术问题,本实用新型提供自清洗过滤器,包括支座、筒体、封头、端盖、滤筒、介质入口、介质出;清洗装置由刮板、轴组件组成;筒体内的上部轴承支座与下部轴承支座之间设置轴组件,轴组件由下刮板轴和上刮板轴组成,下刮板轴通过圆锥销连接上刮板轴,下刮板轴通过滑动轴承设置在下部轴承支座上;上刮板轴通过圆锥滚子轴承转动设置在上部轴承支座上。

6.进一步的,筒体内壁设置上截流挡板和下截流挡板,上截流挡板上固定设置上部轴承支座;上截流挡板通过紧固件安装滤筒。

7.进一步的,下截流挡板底面设置下部轴承支座;滤筒底部与下截流挡板密封连接。

8.进一步的,上刮板轴穿出端盖上的填料腔连接联轴节。

9.进一步的,排污装置包括设置在封头上的自动排污口和手动排污口,自动排污口通过管道连接排污阀,手动排污口通过管道连接手阀。

10.进一步的,滤筒为楔形网滤筒。

11.进一步的,排污阀为气动球阀。

12.进一步的,筒体正面设置人孔,侧面设置差压变送接口。

13.进一步的,端盖上设置放空口和吊耳。

14.本实用新型相对于现有技术,有益效果如下:

15.1、本实用新型在支座上设置静电接地板,将筒体感应出的电荷通过支座传导给静电接地板,使静电快速消散,保护人体免受电击伤害。

16.2、本实用新型上刮板轴通过圆锥滚子轴承转动设置在上部轴承支座上,避免刮板

工作过程中刮板轴跳动使电机转动无力,电流增大,或烧坏电机定子线圈,提高使用寿命。

17.3、本实用新型采用楔形网滤筒,机械强度和过滤精度高,独立式结构,增加了过滤面积,且表面不易堵塞,避免流量缩小。

18.4、本实用新型滤筒底部与下截流挡板贴合,顶部通过紧固件安装在上截流挡板上,拆装方便。滤筒与下截流挡板、上截流挡板之间均设有o型圈,实现密封,避免介质串流。

19.5、本实用新型采用气动球阀作为排污阀安装在封头上,气动球阀性能稳定、坚固耐用,再次提高使用寿命。

20.6、本实用新型设置人孔,便于观察流体介质的工作状态。

附图说明

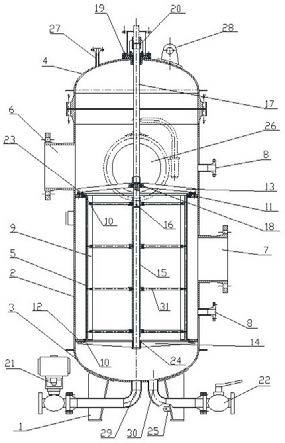

21.图1为本实用新型结构示意图。

22.图2为本实用新型上截流挡板与上部轴承支座、滤筒连接示意图。

23.图3为本实用新型下截流挡板与下部轴承支座、滤筒连接示意图。

24.图4为本实用新型滤筒结构示意图。

25.图中,1.支座,2.筒体,3.封头, 4.端盖,5.滤筒,6.介质入口,7.介质出口,8.差压变送接口,9.刮板,10.o型圈,11.上截流挡板,12.下截流挡板,13.上部轴承支座, 14.下部轴承支座,15.下刮板轴,16.圆锥销,17.上刮板轴,18.圆锥滚子轴承,19.填料腔,20.联轴节,21.排污阀,22.手阀,23.紧固件,24.滑动轴承,25.静电接地板,26.人孔,27.放空口,28.吊耳,29.自动排污口,30.手动排污口,31.连杆。

具体实施方式

26.下面结合附图对本实用新型作详细说明。

27.如图1所示,自清洗过滤器,包括支座1、筒体2、封头3、端盖4、滤筒5、介质入口6、介质出口7、差压变送接口8、清洗装置和排污装置。支座1上设置静电接地板25,介质从滤筒5的网眼喷出时,介质与喷口的摩擦以及相互之间的撞击、变成飞溅的飞沫而产生大量的静电,静电使筒体2感应出电荷,电荷通过支座1传导给静电接地板25,使静电快速消散,保护人体免受电击伤害。筒体2内壁设置上截流挡板11和下截流挡板12。端盖4上设置放空口27和吊耳28。

28.清洗装置由刮板9、轴组件组成。筒体2内,上部轴承支座13与下部轴承支座14之间设置轴组件,轴组件由下刮板轴15和上刮板轴17组成,下刮板轴15通过圆锥销16连接上刮板轴17,下刮板轴15通过滑动轴承24设置在下部轴承支座14上。上刮板轴17通过圆锥滚子轴承18转动设置在上部轴承支座13上,避免刮板9工作过程中刮板轴跳动使电机转动无力,电流增大,或烧坏电机定子线圈,提高使用寿命。下刮板轴15通过连杆31安装刮板9。上刮板轴17穿出端盖4上的填料腔19连接联轴节20。联轴节20连接电机,由电机驱动。

29.排污装置包括设置在封头3上的自动排污口29和手动排污口30,自动排污口29通过管道连接排污阀21,手动排污口30通过管道连接手阀22。排污阀21为气动球阀,气动球阀性能稳定、坚固耐用,进一步提高使用寿命。

30.筒体2正面设置人孔26,便于观察流体介质的工作状态。筒体2侧面设置差压变送接口8。

31.如图2所示,上截流挡板11上通过螺栓固定设置上部轴承支座13;上截流挡板11通过紧固件23安装滤筒5。

32.如图3所示,下截流挡板12底面设置下部轴承支座14;滤筒5底部与下截流挡板12密封连接。将滤筒5底部与下截流挡板12贴合,顶部通过紧固件23安装在上截流挡板11上,拆装方便。滤筒5与下截流挡板12、上截流挡板11之间均设有o型圈10,实现密封,避免介质串流。

33.如图4所示,滤筒5为楔形网滤筒。滤筒5材质为304不锈钢。楔形网滤筒具有较强的机械强度,独立式结构,过滤精度高,增加了过滤面积、表面不易堵塞,避免流量缩小。

34.工作时,待处理的水由介质入口6进入筒体2进行过滤,水中的杂质在过滤过程中不断沉积在不锈钢楔形网滤筒上,由此产生压差。通过差压变送接口8监测筒体2内压差变化。当压差达到设定值时,电控器给驱动电机信号,电机驱动通过圆锥滚子轴承18转动设置在上部轴承支座13上的上刮板轴17,带动刮板9随下刮板轴15一起旋转,对滤筒5进行清洗。同时气动球阀打开进行排污。也可打开手阀22进行手动操作排污。当清洗结束时,关闭气动球阀,电机停止转动,系统恢复至初始状态,开始进入下一个过滤工序。

技术特征:

1.自清洗过滤器,包括支座(1)、筒体(2)、封头(3)、端盖(4)、滤筒(5)、介质入口(6)、介质出口(7)、差压变送接口(8)、清洗装置和排污装置,其特征在于:所述支座(1)上设置静电接地板(25);所述清洗装置由刮板(9)、轴组件组成;所述筒体(2)的上部轴承支座(13)与下部轴承支座(14)之间设置轴组件,所述轴组件由下刮板轴(15)和上刮板轴(17)组成,所述下刮板轴(15)通过圆锥销(16)连接上刮板轴(17),所述下刮板轴(15)通过滑动轴承(24)设置在下部轴承支座(14)上;所述上刮板轴(17)通过圆锥滚子轴承(18)转动设置在上部轴承支座(13)上。2.按照权利要求1所述的自清洗过滤器,其特征在于:所述筒体(2)内壁设置上截流挡板(11)和下截流挡板(12),所述上截流挡板(11)上固定设置上部轴承支座(13);所述上截流挡板(11)通过紧固件(23)安装滤筒(5)。3.按照权利要求2所述的自清洗过滤器,其特征在于:所述下截流挡板(12)底面设置下部轴承支座(14);所述滤筒(5)底部与下截流挡板(12)密封连接。4.按照权利要求1所述的自清洗过滤器,其特征在于:所述上刮板轴(17)穿出端盖(4)上的填料腔(19)连接联轴节(20)。5.按照权利要求1所述的自清洗过滤器,其特征在于:所述排污装置包括设置在封头(3)上的自动排污口(29)和手动排污口(30),所述自动排污口(29)通过管道连接排污阀(21),所述手动排污口(30)通过管道连接手阀(22)。6.按照权利要求1所述的自清洗过滤器,其特征在于:所述滤筒(5)为楔形网滤筒。7.按照权利要求5所述的自清洗过滤器,其特征在于:所述排污阀(21)为气动球阀。8.按照权利要求1所述的自清洗过滤器,其特征在于:所述筒体(2)正面设置人孔(26),侧面设置差压变送接口(8)。

技术总结

自清洗过滤器,包括支座、筒体、封头、端盖、滤筒、介质入口、介质出口、差压变送接口、清洗装置和排污装置。支座上设置静电接地板;清洗装置由刮板、轴组件组成。筒体内,上部轴承支座与下部轴承支座之间设置轴组件,轴组件由下刮板轴和上刮板轴组成,下刮板轴通过圆锥销连接上刮板轴,下刮板轴通过滑动轴承设置在下部轴承支座上;上刮板轴通过圆锥滚子轴承转动设置在上部轴承支座上。本实用新型设置静电接地板,将筒体感应出的电荷通过支座传导给静电接地板,使静电快速消散,保护人体免受电击伤害;滤筒底部与下截流挡板贴合,顶部通过紧固件安装在上截流挡板上,拆装方便。拆装方便。拆装方便。

技术研发人员:陈伟 管鑫池

受保护的技术使用者:江苏克莱斯克能源装备有限公司

技术研发日:2021.09.23

技术公布日:2022/2/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1