深层过滤器的制作方法

1.本发明涉及一种用于过滤包含微粒子的流体的深层过滤器(depth filter)。

背景技术:

2.近年来,由于电子元件的高性能化的要求,对电子零件要求小型化,因此,各构件有薄化及多层化的倾向。以层叠陶瓷电容器(multi-layer ceramic capacitor,mlcc)为例,为了使陶瓷片材更薄,作为内部电极的镍超细粉或作为介电质的钛酸钡有小粒径化的倾向。另一方面,在化学机械研磨(chemical mechanical polishing,cmp)浆料等研磨材料中,当对基材及各层的膜进行研磨时,为了将成为划痕(scratch)的原因的粗大粒子除去并且控制研磨速度,胶质二氧化硅(colloidal silica)或二氧化铈粒子等有小粒径化的倾向。

3.当进行层叠陶瓷电容器的薄化、多层化时,mlcc用的浆料中所含的粗大粒子的存在欠佳。另外,在利用cmp浆料进行半导体元件的研磨时,粗大粒子会成为划痕等的原因,因此理想的是尽可能地予以去除。

4.在这些最新的材料中,伴随所使用的粒子的微小化,被视为粗大粒子的尺寸也变小,在对这些浆料进行过滤时,要求高精度的过滤用的过滤器。

5.一般而言,在亚微米尺寸的微粒子的过滤中应用褶状过滤器(pleated filter)。然而,在浆料的浓度比较高、进而粘度高的情况下,在过滤时要求耐压性能,因此,正在研究通过利用水等对浆料进行稀释而利用褶状过滤器进行高精度的过滤。

6.然而,在后续步骤中,与利用水稀释的量对应地,废水成本增加,进而,在具有干燥步骤的情况下,会产生时间变长等负担,因此有制造成本增大的问题,因此,期望一种在高浓度及高粘度的状态下可进行过滤的过滤器。

7.另一方面,深层过滤器适合于高浓度及高粘度的过滤。

8.圆筒状的深层过滤器是通过将不织布卷绕于芯材等上而制作,其特征为在滤材的整个厚度上捕捉过滤物,通过卷绕包含细纤维的不织布,可捕捉更小尺寸的过滤物。

9.然而,卷绕有包含极细纤维的不织布或网的深层过滤器虽然过滤精度高,但有通液时的压力高的倾向。进而,随着过滤压力变高,会产生纤维间隙中所捕集的粒子(特别是凝胶粒子或粒子凝聚物等不定形的粒子)挤开滤材的孔而漏出至滤液侧的所谓的挤出(push out)现象,因此对过滤器而言,期望虽然为高精度,但过滤压力低。

10.为了应对此种状况,迄今为止,提出了将包含粗纤维的不织布卷绕于外侧、将极细纤维卷绕于内侧而成的多层型的深层过滤器。此种多层型深层过滤器在外侧捕捉粗大粒子,且在内侧捕捉比粗大粒子更微小的粒子或凝胶,因此使得可在相对抑制过滤压力的上升的同时进行高精度的过滤。

11.然而,在多层型深层过滤器中,根据浆料的粒度分布的不同,在层间发生阻塞的情况也多,其结果,过滤寿命变短,因此作为使用侧,大多难以选择出满足过滤精度与过滤寿命此两者的过滤器。

12.相对于此,也提出了纤维直径连续地变化的深层过滤器(例如参照专利文献1。)。在圆筒形状的深层过滤器中,当流体自外侧向内侧流动时,纤维直径以自纤维直径粗之处起变细的方式连续地变化,对滤材设置有纤维直径梯度。一般而言,滤材中的对粒子的捕捉是通过在纤维直径粗之处捕捉粗大粒子、在纤维直径细之处捕捉微粒子即深层过滤来捕捉过滤物,因此可在抑制过滤压力的上升的同时进行高精度的过滤。

13.然而,对于近年来的电子元件等的粒子微小化的浆料,即便利用纤维直径连续地变化的深层过滤器,虽然流量性高且过滤压力低,但难以高精度地完成过滤。作为理由,认为若重视捕捉亚微米尺寸的粒子来设计滤材,则即便设置有纤维直径梯度,过滤的上游侧的纤维直径也难以变粗,因此滤材中的纤维直径梯度小,其结果,在表面侧捕捉大量的粒子。另外,在专利文献1中,尝试了通过将压实的不织布插入滤材中来提高微粒子的捕捉性能。然而,由于过滤压力变高,故过滤时间大多变短,进而过滤压力迅速上升,且容易产生挤出等现象,结果,难以长时间保持微小粒子的捕捉性能。特别是过滤器更换的标准是以粗大粒子不流出为基准,因此在过滤压力上升的过程中,重要的是维持高精度的基础上的过滤寿命。

14.如上所述,虽然对过滤器进行了各种改良,但是伴随浆料中粒子的微小化,粗大粒子数(large particle count,lpc)的值也正在小粒径化,尚未获得为期望的高过滤精度、高流量且可进行长时间的过滤的深层过滤器。

15.特别是在层叠陶瓷电容器的浆料中,可以高固体成分浓度进行过滤的情况使得在微粒子的分散步骤中可增加每一批次的处理量,有助于缩短干燥时间。但现状是在以上那样的过滤液的条件下,过滤压力变高,滤材中所捕捉的过滤物挤出,因此粗大粒子流出至滤液侧,无法实现目标过滤。

16.现有技术文献

17.专利文献

18.专利文献1:国际公开第1998/013123号

技术实现要素:

19.发明所要解决的问题

20.鉴于所述状况,本发明的课题在于提供一种深层过滤器,其即便相对于包含微粒子及粗大粒子的流体,过滤精度也优异,可在保持低的过滤压力的同时进行长时间的过滤。

21.解决问题的技术手段

22.发明人等人在致力于所述课题的过程中发现,对于卷绕于过滤器中的纤维片材,通过在自前过滤层至精密过滤层的滤材层间,以纤维直径连续地变细的方式变化来增大纤维直径梯度,且以单位面积重量连续地变低的方式变化,从而虽然为高流量,但过滤压力可被抑制得低,进而保持高过滤精度。

23.即,本发明具有以下结构。

24.[1]一种深层过滤器,将纤维片材卷绕形成为圆筒状,且包括前过滤层以及精密过滤层,所述深层过滤器中,

[0025]

前过滤层与精密过滤层通过纤维片材形成,

[0026]

纤维片材为不织布或网,

[0027]

纤维片材的平均纤维直径自前过滤层朝向精密过滤层连续变小,且平均单位面积重量连续变低。

[0028]

[2]根据[1]所述的深层过滤器,其中,在圆筒状的最外周部配置有前过滤层,在圆筒状的内周部配置有精密过滤层,自前过滤层朝向精密过滤层,平均纤维直径连续变小,纤维片材的平均单位面积重量连续变低,平均纤维直径比为5倍以上。

[0029]

[3]根据[2]所述的深层过滤器,其中,在比精密过滤层更靠内周部处配置有支撑层。

[0030]

[4]根据[1]~[3]中任一项所述的深层过滤器,其中,前过滤层的平均纤维直径为5μm~100μm,精密过滤层的平均纤维直径为0.1μm~10μm。

[0031]

[5]根据[1]~[4]中任一项所述的深层过滤器,包括单位面积重量为20g/m2以下的纤维片材。

[0032]

[6]根据[1]~[5]中任一项所述的深层过滤器,其中,纤维片材为不织布,不织布包含低熔点纤维以及高熔点纤维,且低熔点纤维与高熔点纤维的交点经热熔接。

[0033]

[7]根据[6]所述的深层过滤器,其中,所述低熔点纤维与所述高熔点纤维的熔点差为10℃以上,低熔点纤维包含丙烯共聚物,高熔点纤维包含聚丙烯。

[0034]

[8]根据[1]~[7]中任一项所述的深层过滤器,其中,纤维片材在纤维片材的层间经热熔接。

[0035]

[9]根据[3]所述的深层过滤器,其中,单位面积重量及纤维直径自最外周部朝向精密过滤层依次变小,进而自精密过滤层沿着中心部依次变大。

[0036]

发明的效果

[0037]

根据本发明,可提供一种过滤器,其相对于包含微粒子及粗大粒子的流体,可以低过滤压力、高流量且比较长时间地阻止粗大粒子,另外,耐压性能优异,进而不易产生堵塞。

附图说明

[0038]

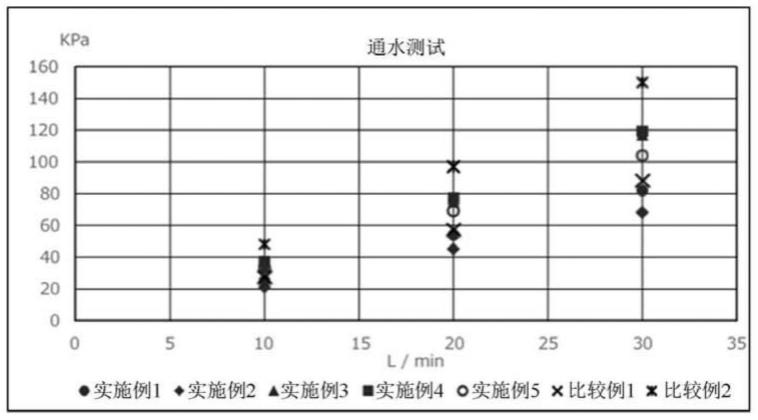

[图1]图1是表示本发明的实施例与比较例的深层过滤器的通水测试的结果的图表。

[0039]

[图2]图2是表示本发明的实施例与比较例的深层过滤器的捕集效率的测定结果的图表。

[0040]

[图3]图3是表示本发明的实施例与比较例的深层过滤器的过滤时间下的粒子捕捉率的结果的图表。

[0041]

[图4]图4是表示本发明的实施例与比较例的深层过滤器的过滤时间下的粒子捕捉率的结果的图表。

具体实施方式

[0042]

本发明的深层过滤器是通过使利用熔喷法等所获得的纤维片材一边热熔接一边卷绕于中芯材而成形为圆筒状。

[0043]

本发明的深层过滤器通过纤维片材形成前过滤层以及精密过滤层,纤维片材为不织布或网,纤维片材的平均纤维直径自前过滤层朝向精密过滤层连续变小,且平均单位面积重量连续变低。

[0044]

前过滤层是在过滤中设置于上游侧来捕捉粗大粒子的部分。精密过滤层是在过滤中设置于下游侧来捕捉未被前过滤层捕捉的微小粒子或凝胶粒子的部分。例如,在使用不织布作为纤维片材的情况下,本发明的深层过滤器在前过滤层中不织布的纤维直径粗,且随着自上游侧至下游侧,纤维直径持续变细,在精密过滤层中纤维直径变得最细。

[0045]

可进而视需要在精密过滤层的下游设置支撑层。支撑层可通过单位面积重量及纤维直径自最外周部朝向精密过滤层依次变小后,进而自精密过滤层沿着中心部依次变大而形成。

[0046]

本发明的深层过滤器在圆筒状的最外周部配置前过滤层,在圆筒状的内周部配置精密过滤层,不织布等纤维片材的平均纤维直径自前过滤层朝向精密过滤层连续变小,纤维片材的平均单位面积重量连续变低,可将平均纤维直径比设为5倍以上。如此,在配置前过滤层与精密过滤层时,可进而视需要在比精密过滤层更靠内周部处设置支撑层。在设置支撑层的情况下,自精密过滤层朝向支撑层,以不织布的单位面积重量变大的方式连续变化。

[0047]

所谓平均纤维直径比,优选为前过滤层中的平均纤维直径最大的层与精密过滤层中的平均纤维直径最小的层的平均纤维直径比(前过滤层中的平均纤维直径最大的层的平均纤维直径/精密过滤层中的平均纤维直径最小的层的平均纤维直径)为5倍以上。另外,在前过滤层与精密过滤层的层间,纤维直径在前过滤层的最大纤维直径至精密过滤层的最小纤维直径之间的范围内逐渐变化。

[0048]

通过纤维直径梯度自前过滤层朝向精密过滤层变大,相对于具有宽粒度分布的浆料,可在滤材的整个厚度上有效率地进行过滤。在前过滤层至精密过滤层的滤材层间,纤维直径逐渐变细且单位面积重量逐渐变低,因此不易产生压力损失,流体顺畅地流动,进而,粗大粒子在滤材层间有效率地受到深层过滤。进而,通过过滤压力变低,不易产生挤出,其结果,容易长时间维持高过滤精度。

[0049]

具有所述结构的本发明的深层过滤器可通过利用熔喷法的纺丝来制造。所谓熔喷法,是将自机械方向或长度方向的纺丝孔压出的熔融后的热塑性树脂,通过自纺丝孔的周围吹出的高温高速气体而吹附至捕集输送机网(conveyor net)或旋转的中空芯轴上,来获得极细纤维网的方法。此时,通过使自纺丝孔喷出的树脂的量(喷出量)及喷出气流的喷出速度等(或热风压力)的纺丝条件连续且同时地变化,可对前过滤层至精密过滤层赋予期望的纤维直径与单位面积重量的变化。

[0050]

在前过滤层中,通过增加喷出量并降低热风压力,可使纤维变粗,且增大单位面积重量。在自前过滤层向精密过滤层的过程中,通过在逐渐降低喷出量的同时提高热风压力,可使纤维逐渐变细,且降低不织布的单位面积重量。在精密过滤层中,通过将热风压力与喷出量保持为一定,在深层过滤器中,可使纤维直径最细,且使不织布的单位面积重量最小。

[0051]

自精密过滤层至支撑层中,通过降低热风压力、且增加喷出量,可使纤维变粗,增大单位面积重量。在支撑层中,也可将热风压力与喷出量暂时保持为一定。通过如上所述那样制作的深层结构,在前过滤层中可捕捉粗大粒子等相对较大尺寸的异物。另外,前过滤层的纤维直径越粗,通液性及通水性越高,且可将通液时的压力损失抑制得越低。

[0052]

在自前过滤层向精密过滤层的层间,纤维直径逐渐变细,且单位面积重量也逐渐变低,因此,尽管细孔径变小,也可将通液时的压力损失抑制得低。其结果,在过滤物受到深

层过滤的过程中,可获得抑制过滤压力的上升的效果,因此推测在捕捉微小的过滤物的同时防止了挤出。

[0053]

在前过滤层中,平均纤维直径的范围可利用5μm~100μm,优选为7μm~50μm,更优选为10μm~30μm。若平均纤维直径为5μm以上,则与过滤精度相比,压力损失不会过大而优选。另外,若平均纤维直径为100μm以下,则可通过前过滤层捕捉巨大的粒子,因此优选。单位面积重量的范围可利用10g/m2~100g/m2,优选为20g/m2~80g/m2,更优选为30g/m2~60g/m2。若单位面积重量为10g/m2以上,则可使前过滤槽具有充分的刚性,因此优选。另外,若单位面积重量为100g/m2以下,则在热处理时可充分加热至不织布的内部而优选。

[0054]

在精密过滤层中,平均纤维直径的范围可利用0.1μm~10μm,优选为0.3μm~5μm,更优选为0.4μm~2μm。若平均纤维直径为0.1μm以上,则可充分保持精密过滤层的纤维强度,因此优选。另外,若平均纤维直径为10μm以下,则可利用精密过滤层捕捉必要大小的粒子,因此优选。单位面积重量的范围可利用1g/m2~40g/m2,优选为3g/m2~30g/m2,更优选为5g/m2~20g/m2。若单位面积重量为1g/m2以上,则可在之后的卷取步骤中施加必要的荷重,因此优选。另外,若单位面积重量为40g/m2以下,则可避免在熔喷中发生飞毛而不织布的单位面积重量变得不稳定的情况,因此优选。

[0055]

另外,前过滤层的最大附近的平均单位面积重量与精密过滤层的最小附近的平均单位面积重量之比为1.2倍以上,优选为1.5倍以上,更优选为1.8倍以上,进而优选为2倍以上。通过为所述范围,可获得本发明的效果。

[0056]

在本发明的深层过滤器中,视需要可使用支撑层。在构成本发明的深层过滤器的滤材中,支撑层设置于比精密过滤层更靠下游侧处。支撑层是为了保持精密过滤层的形状、防止滤材自精密过滤层脱落而设置。但是,在精密过滤层具有充分的形状保持性,为了保持精密过滤层的形状而使用另外准备的心(core)材等支撑体,且并无滤材自精密过滤层脱落的可能性的情况下,也可不形成支撑层。作为构成支撑层的不织布,可使用与构成所述前过滤层的不织布相同的不织布,也可使用纺粘不织布等更具有强度的不织纤维集合体。再者,熔喷不织布的纤维直径并不一定,通常以某种程度的宽度分布,但在这些不织布的情况下,主要是其平均纤维直径与空隙率决定过滤精度。因此,以后当提及熔喷不织布的纤维直径时,只要无特别说明,则是指平均纤维直径。在采用熔喷不织布的情况下,可通过纺丝条件的选定而使平均纤维直径成为0.5μm~40μm之间的值。

[0057]

本发明的深层过滤器中使用的纤维可列举:聚丙烯、共聚聚丙烯(例如,以丙烯为主要成分的与乙烯、丁烯-1、4-甲基戊烯等的二元或三元共聚物)、聚乙烯、聚酰胺、聚酯、低熔点共聚聚酯等热塑性树脂。

[0058]

在本发明中,纤维片材可利用不织布或网等。纤维片材是由具有10℃以上的熔点差的热塑性的低熔点树脂与高熔点树脂混合存在而构成。作为使低熔点树脂与高熔点树脂混合存在的方法,可将不织布或网的构成纤维设为低熔点树脂与高熔点树脂的复合纤维,也可在纺丝阶段将包含低熔点树脂的纤维与包含高熔点树脂的纤维混纤,或者将包含低熔点树脂的纤维与包含高熔点树脂的纤维在纺丝后混棉。

[0059]

在所述前过滤层中,相对于低熔点树脂与高熔点树脂的总量,低熔点树脂的混合存在比为10重量%~90重量%即可,优选为20重量%~70重量%,更优选为30重量%~50重量%。特别是若相对于低熔点树脂与高熔点树脂的总量而为30重量%~50重量%,则使

得当成形为过滤器时具有优异的强度及可携保持性而优选。若低熔点树脂的含量为10重量%以上,则即便对纤维网进行热处理,纤维的热接合点也不会减少,起毛少,强度变强。另外,若低熔点树脂的含量为90重量%以下,则因热处理而失去纤维形态的低熔点树脂不易部分地封堵纤维间空隙或使得孔径扩大,不易成为过滤器的过滤能力降低的原因。作为低熔点树脂与高熔点树脂的组合的例子,可示出聚乙烯/聚丙烯、共聚聚丙烯/聚丙烯、低熔点共聚聚酯/聚酯、聚乙烯/聚酯。其中,共聚聚丙烯/聚丙烯、低熔点共聚聚酯/聚酯的组合通过热处理而得的纤维彼此的接合力强,可获得有强度的过滤器,因此优选。

[0060]

关于使用不织布形成的本发明的深层过滤器的层,由于纤维交点牢固地粘接,因此不会因过滤压力上升而导致滤材压溃(压缩(compaction))。因此,即便过滤物的捕捉量经时性地增加,也不会产生压缩,可在相对较长时间温和的压力上升下条件下进行过滤。

[0061]

在本发明的深层过滤器中,在至少使用熔点不同的两种热塑性树脂的情况下,可使用熔点最低的热塑性树脂(以下称为低熔点树脂。),因此,通过利用热风方式的热处理或远红外线加热器对纺丝后的不织布或网进行加热,包含低熔点树脂的纤维彼此热熔接而形成牢固的纤维间空隙,因此可维持稳定的过滤性能。使用热风的热风方式的热处理为如下用途的热处理方法:在烘箱中包括输送带或旋转鼓,使网通过后向一侧抽吸,由此提高粘接效果而获得在厚度方向上均匀的不织布。

[0062]

本发明的深层过滤器例如可通过利用热风方式的热处理或远红外线加热器等对不织布或网进行加热,继而卷绕于中芯材上来制造。

[0063]

在本发明的深层过滤器中,在使用复合纤维的情况下,其形态并无特别限定,但可采用同心鞘芯型、偏心鞘芯型、并列型、海岛型、放射状型等复合形态。特别是为了具有大体积性而优选为偏心鞘芯型复合纤维。

[0064]

另外,在本发明的深层过滤器中,作为不织布,也可使用至少包含熔点不同的两种纤维而成的混纤不织布。在为混纤不织布的情况下,只要可获得发明的效果,则混纤不织布中所含的纤维的种类为两种以上即可,可为三种、四种、四种以上,但在其种类为三种以上的情况下,例如耐化学品性由三种内的最弱的一种决定,因此除混入功能性纤维的情况以外,优选为两种。例如,作为包含熔点不同的两种纤维的不织布,可优选地利用包含低熔点纤维与高熔点纤维、且低熔点纤维与高熔点纤维的交点经热熔接而成的不织布。低熔点纤维与高熔点纤维的熔点差优选为10℃以上。作为不织布,优选可例示低熔点纤维包含丙烯共聚物、高熔点纤维包含聚丙烯的组合。

[0065]

在利用熔喷法制作不织布时,构成纤维的种类及其制造方法并无特别限定,可使用已知的纤维及制造方法。例如,熔喷不织布可通过以下方式制造:将热塑性树脂熔融压出,自熔喷纺丝模口纺出,进而利用高温高速的气体,作为极细纤维流进行喷射纺丝,利用捕集装置将极细纤维捕集为网,对所获得的网进行热处理,使极细纤维彼此热熔接。熔喷纺丝中使用的高温高速的喷出气流通常使用空气、氮气等惰性气体。气体的温度一般使用200℃~500℃的范围,压力一般使用3kpa~120kpa的范围。再者,在喷出气流中,在使用空气作为气体的情况下,有时称为喷出空气。

[0066]

<深层过滤器的制造方法>

[0067]

具体而言,本发明的深层过滤器例如可通过使熔喷不织布一边热熔接一边在圆柱状的铁棒上卷起来形成。

[0068]

在所述方法中,圆柱状的铁棒的温度只要是使不织布熔融、热熔接的温度即可。另外,制造线的速度并无特别限制,但在过滤层的形成时,施加至不织布的张力优选为10n/m以下,优选为在不施加张力的条件下卷起。

[0069]

本发明的深层过滤器的直径及厚度可根据目标性能及过滤液的性状适宜设定,例如,在用于cmp浆料的制造步骤中的浆料过滤的深层过滤器的情况下,内径优选设为23mm~100mm左右。通过将内径设为23mm以上,可充分确在内壁侧流动的液量。通过将内径设为100mm以下,可使深层过滤器小型化。另外,厚度(=(外径-内径)

÷

2)优选设为10mm~30mm。通过将厚度设为10mm以上,可充分地设置平均纤维直径与平均单位面积重量的变化比。通过将厚度设为30mm以下,可制成通液性优异的深层过滤器。

[0070]

如上所述那样制造的深层过滤器被切断成适当的大小,并在两端贴附端盖(end cap)等而作为圆筒状的深层过滤器来优选地使用。另外,也可封入至小型的胶囊等中使用。

[0071]

另外,所述制造方法仅为概要,除了实施所述步骤以外,视需要也可实施热处理、冷却、化学药剂处理、成型、清洗等已知的步骤。

[0072]

实施例

[0073]

以下,通过实施例更详细地说明本发明,但本发明不受这些实施例限制。

[0074]

实施例中所示的物性值的测定方法及定义如下。

[0075]

1)平均纤维直径的测定方法

[0076]

根据利用电子显微镜拍摄的过滤器的剖面,测量100根的每根纤维的与长度方向呈直角的方向上的长度(直径),将算术平均值作为平均纤维直径。所述计算是使用赛恩公司(scion corporation)的图像处理软件“赛恩图像(scion image)”(商品名)来进行。

[0077]

2)单位面积重量的测定方法

[0078]

对于通过纺丝而获得的不织布,在宽度方向上采取3点(左侧、正中间、右侧)按照100cm2切断成圆状的测定样品,测定各自的重量,求出每单位面积的重量(g/m2),将其算术平均值作为单位面积重量。

[0079]

3)树脂的熔体流动速率(melt flow rate,mfr)

[0080]

依照k 7210-1:2014的方法,使用标准模具,在温度230℃、荷重2.16kg的条件下进行测定。

[0081]

(材料)

[0082]

作为高熔点树脂,使用sa08a(日本聚丙烯(polypropylene)(股)制造,mfr:80g/10min,熔点165℃),作为低熔点树脂,使用sow0279(日本聚丙烯(polypropylene)(股)制造,mfr:60g/10min,熔点140℃)。

[0083]

[实施例1]

[0084]

<将前过滤层与精密过滤层的平均纤维直径比设为10倍以上、且使单位面积重量比变化的深层过滤器的制造>

[0085]

作为熔喷用的喷嘴,使用孔径为0.3mm的高熔点树脂喷出用的纺丝孔与低熔点树脂喷出用的纺丝孔交替排列成一行的、总孔数为501的熔喷用纺丝模口。

[0086]

将纺丝温度设为350℃,使温度400℃的喷出空气的压力自初期的10kpa连续地变化至最大99kpa,且同时使用所述高熔点树脂与所述低熔点树脂,在将两个树脂的重量比设为5:5、使喷出量自20g/min变化至120g/min的条件下进行纺丝,并吹附至带有抽吸装置的

输送机网上,在纸管辊上以9m/min进行卷取,获得网。

[0087]

此时,采取相当于前过滤层及精密过滤层的部分的网,结果作为前过滤层的部分的网的平均纤维直径为48.3μm,平均单位面积重量为44.0g/m2,作为精密过滤层的部分的网的平均纤维直径为1.77μm,平均单位面积重量为10.1g/m2。

[0088]

继而,利用远红外线加热器加工机,在卷取速度7.5m/min下,关于加热室的设定温度,第一加热室为100℃、第二加热室为100℃、且第三加热室为128℃,按照第一加热室~第三加热室的顺序对网进行加热,之后立即在外径30mm的中芯(铁棒)上,按照用于精密过滤层的网、用于前过滤层的网的顺序进行卷取。将所获得的圆筒成形物在室温下放冷,自中芯材拔出,将其两端切断,由此制作全长247mm、外径63mm、内径30mm的圆筒状过滤器。空隙率为68.7%。

[0089]

进而,利用平垫片(将发泡倍率3倍、厚度3mm的聚乙烯制发泡体切成环状而成)将过滤器的两端部密封,使全长成为250mm。再者,使平垫片与过滤器热粘接而加以一体化。

[0090]

[实施例2]

[0091]

<将前过滤层与精密过滤层的平均纤维直径比设为10倍以上、且使单位面积重量比变化的深层过滤器的制造>

[0092]

作为熔喷用的喷嘴,使用孔径为0.2mm的高熔点树脂喷出用的纺丝孔与低熔点树脂喷出用的纺丝孔交替排列成一行的、总孔数为501的熔喷用纺丝模口。

[0093]

将纺丝温度设为360℃,使温度400℃的喷出空气的压力自初期的13kpa连续地变化至最大60kpa,且同时使用所述高熔点树脂与所述低熔点树脂,在将两个树脂的重量比设为5:5、使喷出量自20g/min变化至120g/min的条件下进行纺丝,并吹附至带有抽吸装置的输送机网上,在纸管辊上以9m/min进行卷取,获得网。

[0094]

此时,采取相当于前过滤层及精密过滤层的部分的网,结果作为前过滤层的部分的网的平均纤维直径为16.9μm,平均单位面积重量为48.9g/m2,作为精密过滤层的部分的网的平均纤维直径为1.07μm,平均单位面积重量为10.0g/m2。

[0095]

继而,利用热风加工机,在输送机速度8.5m/min、设定温度137℃的条件下对网进行加热,之后立即在外径30mm的中芯(铁棒)上,按照用于精密过滤层的网、用于前过滤层的网的顺序进行卷取。将所获得的圆筒成形物在室温下放冷,自中芯材拔出,将其两端切断,由此制作全长245mm、外径67mm、内径30mm的圆筒状过滤器。空隙率为75.2%。

[0096]

进而,利用平垫片(将发泡倍率3倍、厚度3mm的聚乙烯制发泡体切成环状而成)将过滤器的两端部密封,使全长成为250mm。再者,使平垫片与过滤器热粘接而加以一体化。

[0097]

[实施例3]

[0098]

<将前过滤层与精密过滤层的平均纤维直径比设为10倍以上、且将单位面积重量比设为4.5倍以上的深层过滤器的制造>

[0099]

作为熔喷用的喷嘴,使用孔径为0.2mm的高熔点树脂喷出用的纺丝孔与低熔点树脂喷出用的纺丝孔交替排列成一行的、总孔数为501的熔喷用纺丝模口。

[0100]

将纺丝温度设为360℃,使温度400℃的喷出空气的压力自初期的12.7kpa连续地变化至最大107kpa,且同时使用所述高熔点树脂与所述低熔点树脂,在将两个树脂的重量比设为5:5、使喷出量自20g/min变化至120g/min的条件下进行纺丝,并吹附至带有抽吸装置的输送机网上,在纸管辊上以9m/min进行卷取,获得网。

[0101]

此时,采取相当于前过滤层及精密过滤层的部分的网,结果作为前过滤层的部分的网的平均纤维直径为14.0μm,平均单位面积重量为48.3g/m2,作为精密过滤层的部分的网的平均纤维直径为1.37μm,平均单位面积重量为10.6g/m2。

[0102]

继而,利用热风加工机,在输送机速度8.5m/min、设定温度135℃的条件下对网进行加热,之后立即在外径30mm的中芯(铁棒)上,按照自作为精密过滤层的网至用于前过滤层的网的顺序进行卷取。将所获得的圆筒成形物在室温下放冷,自中芯材拔出,将其两端切断,由此制作全长247mm、外径67mm、内径30mm的圆筒状过滤器。空隙率为76.7%。

[0103]

进而,利用平垫片(将发泡倍率3倍、厚度3mm的聚乙烯制发泡体切成环状而成)将过滤器的两端部密封,使全长成为250mm。再者,使平垫片与过滤器热粘接而加以一体化。

[0104]

[实施例4]

[0105]

<将前过滤层与精密过滤层的平均纤维直径比设为10倍以上、且将单位面积重量比设为1.6倍以上的深层过滤器的制造>

[0106]

作为熔喷用的喷嘴,使用孔径为0.2mm的高熔点树脂喷出用的纺丝孔与低熔点树脂喷出用的纺丝孔交替排列成一行的、总孔数为501的熔喷用纺丝模口。

[0107]

将纺丝温度设为330℃,使温度400℃的喷出空气的压力自初期的12kpa连续地变化至最大130kpa,且同时使用所述高熔点树脂与所述低熔点树脂,在将两个树脂的重量比设为5:5、使喷出量自23g/min变化至44g/min的条件下进行纺丝,并吹附至带有抽吸装置的输送机网上,在纸管辊上以9m/min进行卷取,获得网。

[0108]

此时,采取相当于前过滤层及精密过滤层的部分的网,结果作为前过滤层的部分的网的平均纤维直径为11.04μm,平均单位面积重量为17.93g/m2,作为精密过滤层的部分的网的平均纤维直径为1.07μm,平均单位面积重量为11.2g/m2。

[0109]

继而,利用热风加工机,在输送机速度8.5m/min、设定温度137℃的条件下对网进行加热,之后立即在外径30mm的中芯(铁棒)上,按照自作为精密过滤层的网至用于前过滤层的网的顺序进行卷取。将所获得的圆筒成形物在室温下放冷,自中芯材拔出,将其两端切断,由此制作全长245mm、外径67mm、内径30mm的圆筒状过滤器。空隙率为74.3%。

[0110]

进而,利用平垫片(将发泡倍率3倍、厚度3mm的聚乙烯制发泡体切成环状而成)将过滤器的两端部密封,使全长成为250mm。再者,使平垫片与过滤器热粘接而加以一体化。

[0111]

[实施例5]

[0112]

<前过滤层与精密过滤层的平均纤维直径比为10倍以上、且单位面积重量比为4.5倍以上的深层过滤器的制造>

[0113]

作为熔喷用的喷嘴,使用孔径为0.3mm的高熔点树脂喷出用的纺丝孔与低熔点树脂喷出用的纺丝孔交替排列成一行的、总孔数为501的熔喷用纺丝模口。

[0114]

将纺丝温度设为345℃,使温度400℃的喷出空气的压力自初期的17.8kpa连续地变化至最大86kpa,且同时使用所述高熔点树脂与所述低熔点树脂,在将两个树脂的重量比设为5:5、使喷出量自20g/min变化至120g/min的条件下进行纺丝,并吹附至带有抽吸装置的输送机网上,在纸管辊上以9m/min进行卷取,获得网。

[0115]

此时,采取相当于前过滤层及精密过滤层的部分的网,结果作为前过滤层的部分的网的平均纤维直径为14.8μm,平均单位面积重量为48.1g/m2,作为精密过滤层的部分的网的平均纤维直径为1.09μm,平均单位面积重量为10.3g/m2。

[0116]

继而,利用热风加工机,在输送机速度8.5m/min、设定温度135℃的条件下对网进行加热,之后立即在外径30mm的中芯(铁棒)上,按照自作为精密过滤层的网至用于前过滤层的网的顺序进行卷取。将所获得的圆筒成形物在室温下放冷,自中芯材拔出,将其两端切断,由此制作全长247mm、外径67mm、内径30mm的圆筒状过滤器。空隙率为76.7%。

[0117]

进而,利用平垫片(将发泡倍率3倍、厚度3mm的聚乙烯制发泡体切成环状而成)将过滤器的两端部密封,使全长成为250mm。再者,使平垫片与过滤器热粘接而加以一体化。

[0118]

[比较例1]

[0119]

<将前过滤层与精密过滤层的平均纤维直径比设为4~5倍、且将单位面积重量比设为一定的深层过滤器的制造>

[0120]

将纺丝温度设为350℃,使温度400℃的喷出空气的压力自初期的42kpa连续地变化至最大114kpa,且同时以喷出量100g/min进行纺丝,并吹附至带有抽吸装置的输送机网上,在纸管辊上以9m/min进行卷取,获得网。

[0121]

此时,采取相当于前过滤层及精密过滤层的部分的网,结果作为前过滤层的部分的网的平均纤维直径为8.30μm,作为精密过滤层的部分的网的平均纤维直径为1.70μm,平均单位面积重量均为52g/m2。

[0122]

继而,利用热风加工机,在输送机速度8.5m/min、设定温度137℃的条件下对网进行加热,之后立即在外径30mm的中芯(铁棒)上,按照自作为精密过滤层的网至用于前过滤层的网的顺序进行卷取。将所获得的圆筒成形物在室温下放冷,自中芯材拔出,将其两端切断,由此制作全长245mm、外径67mm、内径30mm的圆筒状过滤器。空隙率为74.3%。

[0123]

进而,利用平垫片(将发泡倍率3倍、厚度3mm的聚乙烯制发泡体切成环状而成)将过滤器的两端部密封,使全长成为250mm。再者,在平垫片与过滤器的粘接时使用热熔粘接剂。

[0124]

[比较例2]

[0125]

<将前过滤层与精密过滤层的平均纤维直径比设为7~8倍、且将单位面积重量比设为一定、进而使用了经压实的插入不织布的深层过滤器的制造>

[0126]

将纺丝温度设为360℃,使温度400℃的喷出空气流量自初期的5.2nm3/h连续地变化至最大27nm3/h,且同时以喷出量109g/min进行纺丝,并吹附至带有抽吸装置的输送机网上,在纸管辊上以7.5m/min进行卷取,获得网。

[0127]

此时,采取相当于前过滤层及精密过滤层的部分的网,结果作为前过滤层的部分的网的平均纤维直径为15.00μm,作为精密过滤层的部分的网的平均纤维直径为2.00μm,平均单位面积重量均为50g/m2。

[0128]

另外,作为插入不织布,制造单位面积重量75g/m2、厚度500μm、平均纤维直径1μm的聚丙烯的熔喷不织布,将其利用温度120℃的平辊压实,制造出单位面积重量75g/m2、厚度200μm、平均纤维直径1μm的经压实的插入不织布。

[0129]

继而,利用热风加工机,在输送机速度8.5m/min、设定温度137℃的条件下对网进行加热,之后立即在外径30mm的中芯(铁棒)上,按照自作为经压实的插入不织布与精密过滤层的网至用于前过滤层的网的顺序进行卷取。将所获得的圆筒成形物在室温下放冷,自中芯材拔出,将其两端切断,由此制作全长245mm、外径67mm、内径30mm的圆筒状过滤器。空隙率为74.3%。

[0130]

进而,利用平垫片(将发泡倍率3倍、厚度3mm的聚乙烯制发泡体切成环状而成)将过滤器的两端部密封,使全长成为250mm。再者,在平垫片与过滤器的粘接时使用热熔粘接剂。

[0131]

(过滤性能评价)

[0132]

对如上所述那样获得的实施例1~实施例5及比较例1~比较例2的圆筒状过滤器进行了过滤性能试验。将各试验的结果示于以下。

[0133]

<通水性>

[0134]

首先,在过滤器壳体中不装设过滤器而进行通水,求出通水量与壳体前后的压力损失的关系,将所述值作为配管阻力。接着,在过滤器为壳体中装设作为试验体的过滤器,求出通水量与壳体前后的压力损失,将所述值作为假定的压力损失。并且,将假定的压力损失减去配管阻力之后的值作为试验体的真正差压。通水是以10l/min、20l/min及30l/min的流速进行。将结果示于图1。

[0135]

<补集效率>

[0136]

对于实施例1~实施例5及比较例1~比较例2的圆筒状过滤器,依照下述的试验粉体及方法测定捕集效率来作为初期捕集性能。

[0137]

试验粉体是自日本粉体工业技术协会获取的ac粉末的精细品(fine)(acftd:air cleaner fine test dust(空气滤清器精细试验粉末)的缩写。由沙漠的沙子制造的微粒子)。

[0138]

将过滤器装设于过滤试验机中,通水30分钟后测定背景(background)。

[0139]

将在水中以0.037g/l的浓度对acftd进行调整而成的试验流体,以速度0.3g/min历时5分钟送入过滤试验机的罐中,对罐内进行搅拌。使罐的试验流体在过滤试验机中以10l/min的流量通过过滤器,测定过滤器前后的粒子数(参考文献:用户用的过滤器指南(filter guidebook),日本液体澄清化技术工业会)。

[0140]

粒子数是利用颗粒传感器(particle sensor)(ks-42b,理音(rion)股份有限公司制造),使用颗粒计数器(particle counter)(ke-40b,理音(rion)股份有限公司制造)进行测定。

[0141]

捕集效率通过以下的定义式求出。

[0142]

捕集效率(%)=(1-通过过滤器后的粒径xμm的粒子数/通过过滤器前的粒径xμm的粒子数)

×

100

[0143]

将捕集效率的测定结果示于图2。

[0144]

<差压与过滤精度随着微粒子的添加量增加的经时变化>

[0145]

对于实施例1~实施例5及比较例1~比较例2的圆筒状过滤器,依照下述的试验粉体及方法,逐次测定过滤压力达到150kpa之前的捕集效率。

[0146]

试验粉体使用了acftd。

[0147]

将过滤器装设于过滤试验机中,以10l/min的速度通水30分钟。

[0148]

在过滤试验机的罐中加入30l的纯水,一边利用搅拌叶片搅拌,一边以0.5g/min的速度持续添加acftd,在装设有过滤器的过滤试验机内以10l/min的速度进行通液。通液及acftd的添加进行至入口压力与出口压力的差压达到150kpa为止,在此期间,随时自过滤器入口侧及出口侧采取流体,将其作为样品。

[0149]

关于所获得的样品,利用阿库塞泽(accusizer)780aps(日本pss股份有限公司制造)测定了各添加时间下的过滤器前后的粒子数。过滤前的acftd包含0.5μm至31μm的粒径,且具有个数基准的中位直径为0.71μm、众数直径为0.6μm的粒度分布,可知用作样品的流体具有粒度分布宽度。

[0150]

对于实施例1、实施例2及比较例1,将各过滤时间下的相对于粒径0.71μm的粒子捕捉率的结果示于图3。

[0151]

对于实施例3、实施例4、实施例5及比较例2,将各过滤时间下的相对于粒径0.54μm的粒子捕捉率的结果示于图4。

[0152]

根据图2所示的过滤性能试验的结果可知,实施例1~实施例5的本发明的深层过滤器与比较例1及比较例2相比,相对于微粒子而粒子捕捉高。

[0153]

根据图3的结果,比较例1中,相对于0.71μm的粒子捕捉率有小于90%的区间,且过滤时间仅为16分钟,与此相对,实施例1及实施例2在整个区间示出90%的高粒子捕捉率,进而过滤寿命非常长。

[0154]

另一方面,根据图4的结果可知,比较例2中,相对于0.54μm的粒子捕捉率小于90%,过滤时间也短至17分钟,与此相对,实施例3、实施例4及实施例5示出整个区间的粒子捕捉率为90%以上的高粒子捕捉性能,且过滤寿命也长。

[0155]

根据以上的结果,可知在使用前过滤层与精密过滤层的纤维直径梯度大、且单位面积重量的比大的本发明的深层过滤器的情况下,与比较例的过滤器相比,即便持续添加包含粗大粒子的具有粒度分布宽度的微粒子,也不易发生堵塞,可长时间以90%以上的高粒子捕捉率将过滤时欲去除的粒径以上的粒子过滤。另外,也可确认到随着过滤压力变高而粗大粒子向滤液侧的流出不会增加。

[0156]

根据以上的结果,可知在包含粗大粒子的试验粉体中,当进行试验粉体中所含的更小的微粒子的过滤时,在使用本发明的深层过滤器的情况下,与比较例的过滤器相比,也可在维持高粒子捕捉率的同时长时间地进行过滤。

[0157]

作为本发明的深层过滤器相对于包含微粒子的液状物的过滤而显示出优异的过滤性能的理由,推测在于:由于具有通过将自前过滤层朝向精密过滤层而平均纤维直径连续变小、且平均单位面积重量连续变低的不织布热熔接而形成的连续空隙的结构,因此滤液顺畅地流动,其细孔结构也作为适当的筛发挥功能,在滤材整体中可有效率地进行深层过滤。

[0158]

另外,作为在过滤过程中的整个区间内可稳定地过滤的理由,认为在于:通过不织布的高熔点纤维与低熔点纤维的纤维间经适度地热熔接,即便在高压化中滤材的孔也不易扩大。因此,在本发明的深层过滤器中,即便过滤压力上升,也不会出现粗大粒子泄漏的增加,可长时间保持粒子捕捉性能。

[0159]

具有此种过滤性能的过滤器适用于如所述实验那样的包含粗大粒子、具有宽度大的粒度分布的液状材料的精密过滤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1