用于生产粉状产品的设备及其用途的制作方法

用于生产粉状产品的设备及其用途

1.本发明涉及一种用于生产粉状产品的设备,包括液相的液滴化装置,在液滴化装置上方的气体添加点,在设备圆周上的至少一个气体抽取点,固体提取点和在所述滴化装置和所述气体抽取点之间的塔壳,并且在固体提取点上方具有一个区域,所述区域具有朝向固体提取点至少部分减小的水力直径且具有大于塔壳的平均水力直径的最大水力直径,并且塔壳伸入具有至少部分减小的水力直径的所述区域,使得在塔壳的伸入具有至少部分减小的水力直径的区域的部分和具有至少部分减小的水力直径的区域的上部部分之间形成环形管道,所述至少一个气体抽取点设置在环形管道中。本发明进一步涉及这种设备的用途。

2.例如,这种设备的一种应用是生产聚(甲基)丙烯酸酯,聚(甲基)丙烯酸酯特别用作吸水聚合物,例如,该吸水聚合物用于生产尿布、卫生棉条、卫生巾和其他卫生用品,或者用作市场园艺中的保水剂。

3.生产吸水聚合物的不同过程是已知的。例如,可以将单体和用于生产聚(甲基)丙烯酸酯的任何添加剂添加到混合捏合机中,在其中单体反应以生成聚合物。混合捏合机中带有捏合杆的旋转轴将形成的聚合物分解形成大块。从捏合机中抽取的聚合物被干燥和研磨,并被送往进一步加工。在可选的变体中,单体以单体溶液的形式被引入用于液滴聚合的反应器中,该单体溶液还可以包括其他的添加剂。将单体溶液引入反应器时,它会分解成液滴。液滴形成的机制可能是湍流或层流喷射分解,或者是液滴化。液滴形成的机制取决于进入条件和单体溶液的物理特性。液滴在反应器中向下落下,在此过程中,单体反应生成聚合物。在反应器的下部区域是流化床,通过反应从液滴形成的聚合物颗粒落入该流化床中。然后在流化床中进行进一步的反应。例如,wo-a 2006/079631、wo-a 2008/086976、wo-a 2007/031441、wo-a 2008/040715、wo-a 2010/003855、wo-a 2011/026876和wo-a 2017/085093中描述了相应的过程。

4.在所描述的用于液滴聚合的反应器中,气体在两个点处被添加。第一气流在液滴化装置上方被引入,第二气流从下方通过流化床。这些气流具有相反的流动方向。气体经由环形管道从反应器中抽出,该环形管道由塔壳形成,所述塔壳伸入具有减小的水力直径的区域。在这种情况下,必须将供应给反应器的全部气体量引走。这导致了所述环形管道区域内的高气体速度,并且气体速度可以很高以至于聚合物材料被气体夹带通过环形管道。这首先导致产量减少,或废气除尘的负荷增加;其次,由于尚未完全反应的单体溶液,夹带的颗粒有可能粘在环形管道的壁上和下游的导气管路上,从而导致不期望的沉积物。

5.为了避免液滴或颗粒夹带,wo-a 2017/085093提出设计环形管道,使得环形管道的水平面积与塔壳所包围的水平面积之比在0.3至5的范围内。

6.用于液滴聚合的反应器的一个缺点是,由于塔壳伸入具有至少部分减小的水力直径的区域,气体流动受到限制,并且进一步在反应器中向下流动的气体必须被通过流化床向上流动的气流偏转180

°

。这可能会导致湍流和可能的小颗粒的夹带,或导致颗粒被困于其中的旋涡。此外,塔壳被拉长,使得它伸入具有至少部分减小的水力直径的区域,导致额外的重量,这阻碍了对塔壳的处理,并且根据wo-a 2017/085093的描述,可能需要在环形管

道中用于静态稳定的额外的支柱。然而,环形管道中的这种支柱是不利的,因为它们形成了约束,该约束可能导致环形管道入口处的更高的速度,从而导致更多的颗粒夹带到管道中。

7.因此,本发明的目的是提供一种用于生产粉状产品的设备,该设备不具有本领域已知设备的缺点。

8.这一目的是通过一种用于生产粉状产品的设备来实现的,该设备包括液相的液滴化装置,在液滴化装置上方的气体添加点,在设备圆周上的至少一个气体抽取点,固体提取点和在所述液滴化装置和所述气体抽取点之间的塔壳,并且在固体提取点上方具有一个区域,所述区域具有朝向固体提取点至少部分减小的水力直径且具有大于塔壳的平均水力直径的最大水力直径,并且塔壳伸入具有至少部分减小的水力直径的所述区域,使得在塔壳的伸入具有至少部分减小的水力直径的区域的部分和具有至少部分减小的水力直径的区域的上部部分之间形成环形管道,所述至少一个气体抽取点设置在环形管道中,其中塔壳的伸入具有至少部分减小的水力直径的区域并形成环形管道的内壁的部分至少部分地由透气材料制成。

9.由于塔壳的伸入具有至少部分减小的水力直径的区域并形成环形管道的内壁的部分至少部分地由透气材料制成,特别是在塔壳中向下流动的一部分气体可以通过由透气材料制成的部分直接流入环形管道,而不需要围绕伸入具有至少部分减小的水力直径的区域的塔壳流动。由透气材料制成的部分还有一个额外的作用,即气体可以流动通过的面积更大,因此,可以降低进入环形管道的气体速度,这导致更少的颗粒被捕获且更少的颗粒被夹带进入环形管道。降低的气体速度还有一个额外的优点,即减少了涡流的形成,从而进一步减少了进入环形管道的颗粒夹带。

10.此外,由于塔壳的部分由透气材料制成,可以节省材料,从而减小塔壳的重量,并且有可能省去环形管道中的支撑支柱。

11.水力直径dh定义为:

12.dh=4

·

a/c

13.其中a是面积,c是周长。使用水力直径可以使设备的配置与横截面区域的形状无关。例如,该区域可以是圆形的、矩形的、任何多边形的、卵形的或椭圆形的。然而,优选的是圆形的横截面区域。在本发明的背景下,平均水力直径被理解为指算术平均值。

14.在该设备中生产的粉状产品的索特(sauter)平均颗粒直径优选地在1μm至10mm的范围内,更优选地在10μm至1mm的范围内,特别是在50μm至500μm的范围内。

15.透气材料优选地选择成使得分布在气流中的液滴或颗粒不能通过透气材料。因此,透气材料优选地具有取决于平均值和粒度分布宽度的网孔尺寸。在该设备中生产的颗粒越大且粒度分布越窄,网孔尺寸就可以越大。优选地,透气材料的网孔尺寸在0.5μm至5mm的范围内。更优选地,透气材料的网孔尺寸在2μm至1mm的范围内,特别是在10μm至500μm的范围内。因此,透气材料的网孔尺寸被选择成使得,就在设备中生产的粉状产品的粒度分布而言,至少50wt-%的粉状产品、更优选的至少75wt-%的粉状产品、特别是至少90wt-%的粉状产品被透气材料保留。

16.适合作为透气材料的是例如金属编织物、编织布、网状物、网格材料、网孔材料、穿孔板或无纺布或毡。优选地,透气材料由耐高温和耐化学腐蚀的金属、陶瓷、天然纤维、合成纤维或矿物纤维或这些材料的组合制成。这些材料的示例是不锈钢、铬钢、青铜、黄铜、铜、

天然纤维如羊毛、棉花、麻、竹子或纤维素、碳纤维、玻璃纤维、矿物纤维或聚合物,例如聚酰胺、聚酯、聚丙烯、聚醚酮、聚苯硫醚和氟聚合物。如果透气材料是编织布、网状物、网孔材料或无纺布或毡,通常使用上述材料的纤维。特别优选地,透气材料是由编制的不锈钢编织物、格子或网格制成。如果透气材料是穿孔板,形成穿孔板的穿孔的孔可以全部具有相同的尺寸,或可以具有不同的尺寸。此外,这些孔可以均匀地或随机地分布在穿孔板中。如果穿孔板被用作透气材料,特别优选的是穿孔板中的孔的尺寸与上述的网孔尺寸相一致。

17.至少在气体抽取点定位的那些区域内,形成环形管道的内壁的塔壳的部分至少部分地由透气材料制成。通过使形成环形管道的内壁的塔壳的部分在气体抽取点定位的那些区域内至少部分地由透气材料制成,气体可以直接流动通过透气材料进入气体抽取点。如果使用压缩机将气体从设备中抽出到抽取管路中,通过在气体抽取点定位的那些区域内形成透气材料的塔壳的部分,可以实现环形管道中更均匀的气体流动,因为通常在气体抽取点由于压缩机的吸入,压力低于环形管道中没有气体抽取点的那些区域,因此由于压力较低,气体抽取点所在的区域的气体速度较高。通过在气体抽取点所在的区域将塔壳用透气材料制成,过流断面增大,从而降低了速度。

18.如果形成环形管道的内壁的塔壳的部分由透气材料制成,则由透气材料和塔壳的固体材料制成的部分可以具有任何图案。例如,有可能具有由塔壳的固体材料制成的和由透气材料制成的交替的区段,或者在固体材料中具有任何形式的开口,该开口用透气材料关闭。如果塔壳的固体材料和透气材料形成交替的区段,该区段可以水平(垂直于塔壳的轴线)、竖直(平行于塔壳的轴线)或以任何角度相对于塔壳的轴线倾斜地延伸。如果塔壳的固体材料包括用透气材料关闭的开口,则该开口可以均匀地分布或随机地分布,并进一步可以具有全部相同的尺寸或可以具有不同的尺寸。

19.如果伸入具有至少部分减小的水力直径的区域并形成环形管道的内壁的塔壳包括水平延伸的区段,特别优选的是,形成环形管道的内壁的塔壳具有由塔壳的材料制成的上部部分和由透气材料制成的下部部分。在本实施方案中,下部部分完全由透气材料制成。

20.如果塔壳仅在气体抽取点定位的那些区域内由透气材料制成,则也有可能环形管道的内壁由透气材料制成的那些区域包括由塔壳的材料制成的上部部分和由透气材料制成的下部部分。

21.如果环形管道的内壁包括由塔壳的材料制成的上部部分和由透气材料制成的下部部分,则优选的是上部部分的高度与下部部分的高度之比在0至3的范围内。更优选地,上部部分的高度与下部部分的高度之比在0.5至2的范围内,并且特别在0.75至1.25的范围内。优选地,由透气材料制成的区域是使得由透气材料制成的面积与气体体积流之比在0.1m2/(m3/s)至1000m2/(m3/s)的范围内,更优选的在0.5m2/(m3/s)至100m2/(m3/s)的范围内,特别是在0.5m2/(m3/s)至10m2/(m3/s)的范围内。

22.在本文中,“上部部分”和“下部部分”是指在塔壳中的位置。“上部部分”比“下部部分”更接近液滴化装置。此外,上部部分和下部部分的高度是相对于平行于塔壳轴线的方向给出的。

23.此外,还有可能的是形成环形管道的内壁的塔壳的部分完全由透气材料制成。

24.然而,特别优选的是,塔壳的伸入具有至少部分减小的水力直径的区域并形成环形管道的内壁的部分具有由塔壳的材料制成的上部部分和由透气材料制成的下部部分。在

本实施方案中,下部部分完全由透气材料制成。完全由透气材料制成也包括带有支撑结构的构造,例如,以用于连接透气材料的各部段或稳定透气材料以保持其形状。这种支撑结构可以覆盖多达5%的由透气材料制成的区域。

25.如果环形管道的内壁仅一部分是由透气材料制成的,则由透气材料制成的区域和透气材料的压力损失特性优选地选择为使得至少10%、更优选的至少20%,特别是至少30%的总气流流过透气材料。

26.不管是完全由透气材料制成还是仅部分地由透气材料制成,塔壳的伸入具有至少部分减小的水力直径的区域并形成环形管道的内壁的部分可以定向为平行于塔壳的轴线并从而具有恒定的横截面面积,也可以具有增大或减小的横截面面积,特别是具有均匀增大或减小的水力直径。如果塔壳的伸入具有至少部分减小的水力直径的区域并形成环形管道的内壁的部分具有圆形的横截面区域和增大或减小的水力直径,特别优选的是塔壳的这部分具有圆锥形的形状。特别优选地,形成环形管道的内壁的塔壳的部分具有相对于塔壳的轴线成角度增大或减小的水力直径,该角度在-45

°

至+30

°

的范围内,更优选的在-30

°

至+20

°

的范围内,特别是在-25

°

至+10

°

的范围内。在本文中,正的角度意味着水力直径和横截面面积在塔壳的下端方向上增大,相应地,负的角度意味着水力直径和横截面面积在塔壳的下端方向上减小。

27.形成环形管道的内壁的塔壳的部分的水力直径增大的优点是,在设备中产生的颗粒不能落在这部分上从而在这部分上形成污垢。然而,由于气体流动和流入环形管道的气体速度较低的原因,优选的是形成环形管道的内壁的塔壳的部分具有减小的水力直径。

28.如果形成环形管道的内壁的塔壁的部分完全由透气材料制成,或者如果形成环形管道的内壁的塔壁的部分的下部部分完全由透气材料制成,则优选的是,透气材料形成彼此连接的部段。特别优选地,这些部段的高度与塔壳的由透气材料制成的部分的下端到上端的距离相对应。为了连接透气材料,特别是为了使由透气材料制成的塔壳的部分在所需的方向上定向,特别优选的是固定元件被连接至塔壳上并且透气材料的部段被固定在固定元件上。因此,优选地,固定元件采用杆的形式,所述杆例如通过焊接、螺钉或螺栓被连接至塔壳,或者与塔壳整体形成,例如从塔壳的材料中切割出需要固定部段的部分。例如,可以通过焊接、螺钉连接、钎焊、胶合、夹紧、压紧、点焊、铆接、打钉、螺栓连接或使用环状物悬挂的方式将透气材料的部段固定在固定元件上和/或塔壳上。特别优选地,为了维护和允许透气材料的部段更换,透气材料的部段通过螺钉连接固定在固定元件上。

29.为了避免在固定元件上形成污垢,特别优选的是将固定元件布置在外面,即面向环形管道而不是面向塔壳所包围的空间。

30.透气材料可以由支撑结构支撑,也可以像窗帘一样自由悬挂。如果使用支撑结构,其设计取决于透气材料、设备的尺寸和气体的速度。特别是如果预期透气材料会有强烈的运动,优选的是提供支撑结构。如果透气材料以部段形式固定在塔壳上,用于固定透气材料的部段的固定元件也可以作为支撑结构。

31.除了至少部分地形成塔壳的下部部分(该下部部分也形成环形管道的内壁)之外,还有可能进入环形管道的入口至少部分地由透气材料关闭。为此,透气材料被连接至伸入具有至少部分减小的直径的区域的塔壳的下边缘,并且被连接至具有至少部分减小的水力直径的区域。通过用透气材料至少部分地关闭环形管道,可以避免设备中产生的颗粒在气

体抽取点与气流一起被抽出。除了仅部分地关闭进入环形管道的入口之外,也有可能的是进入环形管道的入口完全被透气材料关闭。然而,优选的是仅部分地关闭进入环形管道的入口,以避免透气材料的堵塞,从而避免增加压力损失和堵塞进入环形管道的入口。

32.由具有至少部分减小的水力直径的区域的上部部分形成的环形管道的外壁也可以在该区域的上端方向上具有增大的水力直径。然而,优选地,该区域的至少上部部分具有恒定的水力直径,所述区域具有至少部分减小的水力直径并形成环形管道的外壁。环形管道的上端由盖子关闭,该盖子将具有至少部分减小的水力直径的区域的上端与塔壳的外部连接起来。因此,盖子可以垂直于塔壳的轴线定向,形成平坦的盖子或任何合适的形式。例如,盖子可以设计为使得以弯曲的截面结束环形管道,优选的是抛物线、椭圆或四分之一圆的截面。当在向上的方向上结束环形管道的盖子具有弯曲的截面时,后者被对齐使得曲率在环形管道内内凹延伸。

33.如果具有至少部分减小的水力直径的区域的上端具有恒定的水力直径,并且透气材料被连接至具有至少部分减小的水力直径的区域,则透气材料优选地在从恒定的水力直径到减小的水力直径的过渡处连接至具有至少部分减小的水力直径的区域。

34.至少一个气体抽取点可以被布置在具有至少部分减小的水力直径并形成环形管道的外壁的区域的上端或被布置在环形管道的盖子上。不管是被布置在环形管道的外壁上,还是被布置在环形管道的盖子上,气体抽取点都被布置为使得气体抽取点的下边缘比形成环形管道的内壁的塔壳的下边缘处于更高的位置。特别是如果盖子是圆锥形的,优选的是将气体抽取点布置在环形管道的盖子上。为了避免环形通道中的流动在塔壳的伸入具有至少部分减小的水力直径的区域的壁的下边缘处超速,优选的是,在壳的可渗透部分的下边缘和环形管道的外壁之间的流动横截面大于环形管道中的流动横截面的80%,优选的是大于90%,特别优选的是等于或大于100%。环形管道中的流动横截面被定义为环形管道在形成环形管道的内壁的壳的不可渗透部分的下边缘处的水平切口的区域。壳的可渗透部分的下边缘和环形管道的外壁之间的流动横截面被定义为连接边缘和环形管道的外壁的圆锥体的表面区域,其中圆锥体的角度使圆锥体表面垂直于外壁。

35.为了使气体抽取点的横截面面积以及流经一个气体抽取点的气体流量保持在可管理的大小,并确保气体抽取点的对称布置以使设备中的流动曲线不受干扰,优选的是提供至少两个气体抽取点,并且将气体抽取点均匀地布置在环形管道的圆周上。气体抽取点的数量是根据流经设备的气体体积和气体抽取点的横截面面积计算得出的。特别优选的是提供至少三个气体抽取点,并且尤其是至少四个气体抽取点。“均匀地布置在环形管道的圆周上”是指在每种情况下,对于所有气体抽取点,相邻两个气体抽取点之间的距离都是相同的。

36.为了能够重复使用气体,优选的是气体在回路中流动。为了提供该回路,气体管道连接气体抽取点和气体添加点。然后可以通过在气体管道中提供气体输送装置来支持气体的流动。

37.由于不能排除设备中产生的产品颗粒随气流一起被抽出,因此有可能的是在气体管道中提供固体分离器。合适的固体分离器例如是过滤器或离心分离器,例如旋流器。为了能够检查或清洁固体分离器而不中断用于生产粉状产品的设备的运行,有可能的是提供冗余系统,其中在每种情况下并行地提供两个固体分离器,并且例如,气流总是被引导通过一

个固体分离器,同时另一个固体分离器被关闭并可以被清洁。这在使用过滤器的情况下是尤其可取的。

38.除了如过滤器或离心分离器的固体分离器之外,还可能的是附加地或可替代地提供进一步的气体处理装置,例如气体洗涤器或冷凝器。如果气体被重新使用并通过气体管道在回路中从气体抽取点流向气体添加点,这种气体处理装置是特别优选的。在这种情况下,气体处理装置优选地被布置在气体管道中。如果意图的是将含有水或溶剂的气体馈送入设备中,还可能的是将带有溶剂或水的气体装入气体处理装置。气体中的水或溶剂的量优选地保持在饱和点以下,以便气体中的水或溶剂处于其气态。

39.用于生产粉状产品的设备通常包括头部,所述头部带有液态起始材料的液滴化装置;中间区域,液态起始材料通过所述中间区域下落并转化为固体颗粒;以及底部区域,固体颗粒落入所述底部区域中并在所述底部区域布置了固体提取点。因此,固体提取点位于具有至少部分减小的水力直径的区域的下端。

40.为了使离开液滴化装置的液态起始材料不被喷洒到设备的壁上,同时为了在静力学方面和材料成本方面对设备进行有利的配置,优选的是将设备的头部形成截头圆锥的形状,并将液滴化装置放置于设备的截头圆锥的头部中。

41.与圆柱的配置相比,设备头部的截头圆锥配置可以节省材料。此外,截头圆锥的头部提高了设备的结构稳定性。另一个优点是,在设备头部引入的气体必须通过相对较小的横截面供应,随后,由于采用了截头圆锥的配置,可以更好地与液滴化装置中产生的液滴接触,并且在靠近截头圆锥头部的壁处没有气体旁路。

42.为了保持设备的高度尽可能低,更有利的是在截头圆锥配置的头部中将液态起始材料的液滴化装置尽可能地向上设置。这意味着在截头圆锥配置的头部中将液态起始材料的液滴化装置设置在以下高度:在该高度处,截头圆锥配置的头部的直径与液滴化装置的直径大致相同。

43.为了防止在最外侧孔的区域中离开液滴化装置的液体起始材料被喷洒到截头圆锥配置的头部的壁上,特别优选的是在设置液滴化装置的高度处截头圆锥配置的头部的水力直径比由连接最外侧孔的最短线所包围的区域的水力直径大2%至30%,更优选地大4%至25%,更特别地大5%至20%。头部稍大的水力直径还能确保液滴,即使在设备的头部以下,也不会过早地撞击设备的壁并粘附在壁上。

44.在液态起始材料的液滴化装置上方存在气体添加点,因此,气体和液滴从上至下同向地流过设备。

45.优选地,用于生产粉状产品的设备包括流化床,所述流化床被布置在具有至少部分减小的水力直径的区域的底部。在流化床中,粉状产品聚集并可以继续干燥或反应,优选地没有单个颗粒的结块。为了使流化床中的粉状产品流态化,在流化床的底部将流态化气体馈送入流化床。这种流态化气体也进入设备,并在气体抽取点从设备中抽出。粉状产品可以在固体提取点从流化床被提取出来。

46.由于流化床位于设备的下部区域,其效果是气体在设备的下部区域从底部向上以相反的方向流动。由于气体从顶部和底部都被引入设备中,因此气体需要在液体起始材料的液滴化装置和流化床之间被抽出。因此,气体抽取点位于从设备外壳到在流化床方向上具有减小的水力直径的区域的过渡处。

47.在带有减小的水力直径的区域,水力直径从顶部向下,从气体抽取点向流化床的方向减小。优选地,水力直径的减小是线性的,使得具有减小的水力直径的区域呈现向上翻转的截头圆锥形式。

48.在具有液滴化装置的头部和气体抽取点之间延伸的塔壳优选地具有恒定的水力直径。更优选地,塔壳是圆柱形的。可选的,也可能的是将塔壳配置为使得其水力直径从顶部向下增大。然而,在这种情况下,优选的是塔壳下端的水力直径比从设备头部到塔壳的过渡处的水力直径大不超过10%,优选地不超过5%,尤其不超过2%。然而,更优选地,塔壳以恒定的水力直径执行,塔壳更优选的是圆柱形。

49.优选地,环形管道的高度配置为使得在进入环形管道的入口处塔壳的外壁和具有减小的水力直径的区域的壁之间的距离与进入环形管道的入口和气体抽取点的下边缘之间的环形管道的高度之比在0.05至50的范围内。优选地,在进入环形管道的入口处塔壳的外壁和具有减小的水力直径的区域的壁之间的距离与进入环形管道的入口和气体抽取点的下边缘之间的环形管道的高度之比在0.2至25的范围内,尤其是在0.3至10的范围内。

50.在进入环形管道的入口处塔壳的外壁和具有减小的水力直径的区域的壁之间的距离与进入环形管道的入口和气体抽取点的下边缘之间的环形管道的高度的适当比率,以平静和沉淀区的形式实现了环形管道的足够大的体积,以便防止由于气体抽取点区域的标准横截面收缩而发生速度的显著增大,一般来说,速度至少增大3倍,从而导致离开设备的颗粒夹带增多。

51.进入环形管道的入口在本发明的上下文中被理解为是指在塔壳的下端和具有减小的水力直径的区域的壁之间、与设备轴线成直角处形成的区域。

52.该设备可用于从液体中生产颗粒材料的任何工艺,例如喷雾干燥或从液体反应物中形成固体粉末的化学反应。可以用于生产颗粒材料的设备中的工艺是例如生产颗粒或粒状固体的工艺,所述颗粒或粒状固体是如聚合物颗粒、超吸水剂、催化剂、维生素、酶、表面活性剂、颜料、药品、碱性化学品或沸石。特别优选地,该设备被用于生产粉状聚(甲基)丙烯酸酯的工艺,例如所述聚(甲基)丙烯酸酯被用作超吸水剂。如果该设备用于生产粉状聚(甲基)丙烯酸酯,则液体起始材料是液体单体溶液,液滴状单体溶液在通过设备的中间区域时被转化为聚合物。在这种情况下,该设备还包括流化床,产生的颗粒下落在流化床中,并在其中完成反应。此外,在流化床中,产生的颗粒被干燥,并且剩余的单体从颗粒中被剥离出来。

53.本发明的实施方案在附图中示出,并在下面的描述中更具体地描述。

54.在附图中:

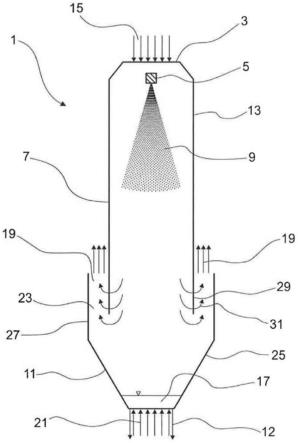

55.图1示出了穿过第一实施方案中用于生产粉状产品的设备的纵向截面;

56.图2示出了穿过第二实施方案中用于生产粉状产品的设备的纵向截面;

57.图3示出了穿过第三实施方案中用于生产粉状产品的设备的纵向截面;

58.图4a至图4c示出了塔壳的伸入具有至少部分减小的水力直径的区域的部分的不同实施方案;

59.图5a至图5c示出了在塔壳的伸入具有至少部分减小的水力直径的区域的部分中的透气材料的不同图案。

60.图1示出了穿过第一实施方案中用于生产粉状产品的设备的纵向截面。

61.用于生产粉状产品的设备1包括头部3,该头部3容纳液滴化装置5;中间区域7,在该中间区域7中,液体起始材料9被转化为固体颗粒;以及下部区域11,该下部区域11具有至少部分减小的水力直径并在底部处具有固体提取点12。

62.为了生产粉状产品,液滴化装置5被供应液体起始材料9。因此,液滴化装置5可以是任何装置,通过该装置形成液滴并且该装置是技术人员已知的。特别是对于聚(甲基)丙烯酸酯的生产,优选的是液滴化装置5包括多个通道,每个通道被连接至单体进液管以提供单体溶液,该单体溶液是生产聚(甲基)丙烯酸酯的液体起始材料。在这种情况下,为了产生液滴,每个通道在其底侧上包括孔,液体起始材料9通过这些孔以小液滴的形式落入设备中。因此,液滴尺寸取决于孔的尺寸和粘度、孔中的流速和液体起始材料的表面张力。通过在液滴化装置5上方的第一气体添加位置15,气体,例如氮气或空气,被引入设备1。这种气体流动支持从液滴化装置5出来的液体起始材料9分解成单个液滴。此外,气体添加点15的设计方式促进了单个液滴的不接触和凝聚成更大的液滴。

63.设备1的中间区域5由塔壳13形成,该塔壳13优选地是具有恒定的水力直径的圆柱体形式。为了使塔壳13尽可能短,并进一步为了避免液体起始材料9的液滴撞击塔壳13,头部3优选地是圆锥形的,如图所示,在这种情况下,液滴化装置5在塔壳13的圆柱形部分(形成中间区域7)的上方的圆锥形头部3内。然而,可选地,也可以将设备1的头部3形成为与中间区域7具有相同的直径的圆柱形。然而,优选地偏好头部3的圆锥形配置。液滴化装置5的位置被选择成使得在供应液体起始材料的最外面的孔和设备的壁之间仍存在足够大的距离,以防止液滴撞击壁。为此,该距离应至少是在50mm至1500mm的范围内,优选地在100mm至1250mm的范围内,特别是在200mm至750mm的范围内。将理解的是,距设备的壁的更大的距离也是可能的。然而,这有缺点,即越大的距离与设备的横截面的越差的利用相关联。

64.下部区域11可以结束于流化床17,在下落期间由液体起始材料形成的颗粒落入流化床17中。如果设备1用于生产聚(甲基)丙烯酸酯,则流化床17是特别优选的。在这种情况下,在流化床中,进行进一步的反应以得到所需的产品。优选地,液态起始材料穿过其而液滴化的最外面的孔被定位成使得竖直向下落下的液滴落入流化床17中。例如,这可以这样实现:凭借流化床17的水力直径至少与连接液滴化装置5中最外面的孔的线所包围的面积的水力直径一样大、流化床的横截面区域和连接最外面的孔的线所形成的区域具有相同的形状、并且这两个区域的中心在一个对另一个的竖直投影中处于相同位置。

65.此外,为了避免液滴也撞击在中间区域7中的设备1的壁,在液滴化装置5和气体抽取点19之间的中点水平处的水力直径比流化床17的水力直径至少大10%。

66.设备1可以具有任何所需的横截面形状。然而,设备1的横截面优选地是圆形的。在这种情况下,水力直径对应于设备1的直径。

67.在固体提取点12和流化床17(如果存在)的上方,在此所示的实施方案中设备1的直径增大,使得设备1在下部区域11中从底部向上呈圆锥形变宽。这样具有的优点是,在设备1中形成、撞击壁的颗粒可以沿着壁向下滑动到固体提取点12。为了避免结块,还可以在设备1的圆锥形部分的外侧提供拍打器,在此未示出,借助该拍打器,设备1的壁被设置为振动,其结果是粘附的颗粒被分离并滑入流化床17(如果存在)或滑动到固体提取点12。

68.为了给流化床17的运行供应气体,存在于流化床17下方的气体分配器21将气体吹入流化床17。

69.由于气体从顶部和从底部都被引入设备1中,因此需要在合适的位置从设备1中抽取气体。为此,至少一个气体抽取点19被设置在从具有恒定横截面的中间区域7到具有至少部分减小的水力直径的下部区域11的过渡处。在这种情况下,圆柱形的中间区域7的壁伸入具有至少部分减小的水力直径的下部区域11中,在此位置具有至少部分减小的水力直径的下部区域11的直径大于中间区域7的直径。这样,就形成了环绕中间区域7的壁的环形管道23,气体流入环形管道中并且可以通过连接至环形管道23的至少一个气体抽取点19抽出。

70.为了形成环形管道23,特别优选的是,下部区域11包括呈圆锥形变宽的部分25和具有恒定水力直径的部分27,该部分27具有恒定的水力直径,从而形成环形管道23的外壁。

71.在设备1中形成的颗粒通过至少一个固体提取点12被提取出来。

72.根据本发明,塔壳13伸入下部区域11的部分至少部分地由透气材料29制成。通过使塔壳13伸入下部区域11的至少一部分由透气材料29制成,可以降低流入环形管道23的气体的速度,因为只有一部分气体通过在塔壳和下部区域11的壁之间的环形管道的入口流入环形管道,而另一部分气体流动通过透气材料29。这由箭头31所示。由于进入环形管道的入口处的气体速度降低,可以减少颗粒的夹带。

73.图2示出了穿过第二实施方案中用于生产粉状产品的设备的纵向截面。

74.图2中所示的实施方案与图1中所示的实施方案的不同之处在于透气材料29的定向。在图1所示的实施方案中,透气材料29平行于塔壳13的轴线定向,这意味着塔壳的直接伸长,而没有任何弯曲或屈曲。另一方面,在图2所示的实施方案中,透气材料29相对于塔壳13的中心轴线具有一个角度α。

75.如果透气材料29定向为如图2所示,那么进入环形管道23的入口有可能是如图所示开放的,或者进入环形管道23的入口被透气材料29至少部分地关闭。如果进入环形管道23的入口被透气材料29至少部分地关闭,则透气材料29连接至形成环形管道23的外壁的下部区域11的壁。

76.图3示出了穿过第三实施方案中用于生产粉状产品的设备的纵向截面。

77.图3的实施方案与图2中的实施方案的不同之处在于透气材料29的定向。根据图3的实施方案,不是如图2所示的具有一个使得塔壳的水力直径朝向塔壳的下边缘增大的角度α,而是选择一个使得塔壳的水力直径朝向塔壳的下边缘减小的角度α,通过该角度α,进入环形管道23的入口的横截面面积与图1或图2所示的定向相比更大,因此进一步降低围绕塔壳下边缘流入环形管道的气体的速度。

78.图4a至图4c示出了塔壳13的伸入下部区域11以形成环形管道23的下部部分的设计示例。

79.在图4a中,塔壳13的伸入具有至少部分减小的水力直径的下部区域11的整个部分完全由透气材料29制成。因此,在这种情况下,环形管道23的全部内壁由透气材料29制成。

80.根据图4b,塔壳13的伸入下部区域11的部分具有由塔壳13的材料构成的上部部分31和由透气材料29构成的下部部分33。

81.在图4c所示的实施方案中,形成环形管道23的内壁的塔壳13的壁部分的仅一些部分由透气材料29制成。在这种情况下,特别优选的是,塔壳13的伸入下部区域11并形成环形管道23的内壁的部分在布置了气体抽取点19的那些区域中由透气材料29构成。然而,也可以将塔壳13的形成环形管道23的内壁的部分以任何其他图案部分地由透气材料29构成。

82.如果形成环形管道23的内壁的塔壳13的壁的仅一部分由透气材料29制成,则也可以在塔壳13中形成由透气材料关闭的开口35。开口35可以具有任何几何形状,例如如图5a所示的圆形或如图5b所示的矩形。这些开口可以均匀地或随机地分布。此外,开口可以全部具有相同的尺寸,或具有不同的尺寸。图5a示例性地示出了具有不同尺寸的开口的随机分布,图5b示例性地示出了全部具有相同尺寸的开口的均匀分布。此处随机分布的开口具有不同的尺寸,除了此处所示的实施方案之外,也有可能随机分布的开口全部具有相同的尺寸。进一步,也可以使具有不同尺寸的开口均匀分布。这种图案在图5c中示例性地示出为圆形开口。此外,与开口35是随机分布还是均匀分布无关,除了图5a至图5c所示的开口的几何形状之外,开口可以具有任何其他形式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1