气体分离方法和装置与流程

本发明涉及使用选择性气体透过膜(以下有时称为膜)由包含可燃性成分的气体中分离出可燃性成分的方法和装置。

背景技术:

1、从包含甲烷等可燃性成分的气体中进行可燃性成分与其他气体成分的膜分离的操作已被广泛进行(例如专利文献1、2)。

2、以往,在气体分离中较多地使用的有机膜的分离性能(可燃性气体与非可燃性气体的选择性)低,因此在透过侧大量包含可燃性气体。可燃性气体浓度高的情况下,在由于泄漏而从外部混入空气时,容易落入爆炸范围。

3、专利文献2中记载了,作为含有可燃性有机蒸气的尾气的膜分离方法,为了避开爆炸范围,在透过可燃性有机蒸气的透过侧流通惰性气体。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开平4-96995号公报

7、专利文献2:日本特开平5-293328号公报

技术实现思路

1、发明所要解决的课题

2、在无机膜的情况下,通常分离性能高,因此若到了分离的后段,则进行选择分离的物质的含量降低。由此,成为分离的驱动力的分压降低,透过的气体量极其降低。因此,通常为了增大膜的透过侧与非透过侧的分压差,需要提高非透过侧的压力、或者对透过侧进行减压。为了提高压力,需增大压缩机等的动力,在经济上不利。另一方面,若对透过侧进行减压,则存在由于泄漏而在透过气体中混入少许空气的可能性。但是,在分离性能高的情况下,可燃性成分的浓度变得极低,因此通常不会落入爆炸范围。发明人注意到,仅在发生泄漏时且由于膜破损等而引起了可燃性成分浓度的急剧上升的情况下才会落入爆炸范围,从而完成了本发明。

3、即,本发明的课题在于提供气体分离方法和装置,在利用膜组件对包含可燃性成分的气体进行膜分离处理的方法和装置中,在透过气体中产生了可燃性成分混入的情况下,立即停止膜组件的运转。

4、用于解决课题的手段

5、本发明的要点如下。

6、[1]一种气体分离方法,其包括气体分离操作,该气体分离操作中,对包含可燃性成分的原料气体进行加压并供给至膜组件的一次侧,将膜组件的二次侧减压至低于大气压的低压,进行膜分离成为可燃性成分浓度高的一次侧气体和可燃性成分浓度低的二次侧气体,该方法的特征在于,对该二次侧气体的组成进行检测,在该组成落入规定范围的情况下,停止上述气体分离操作。

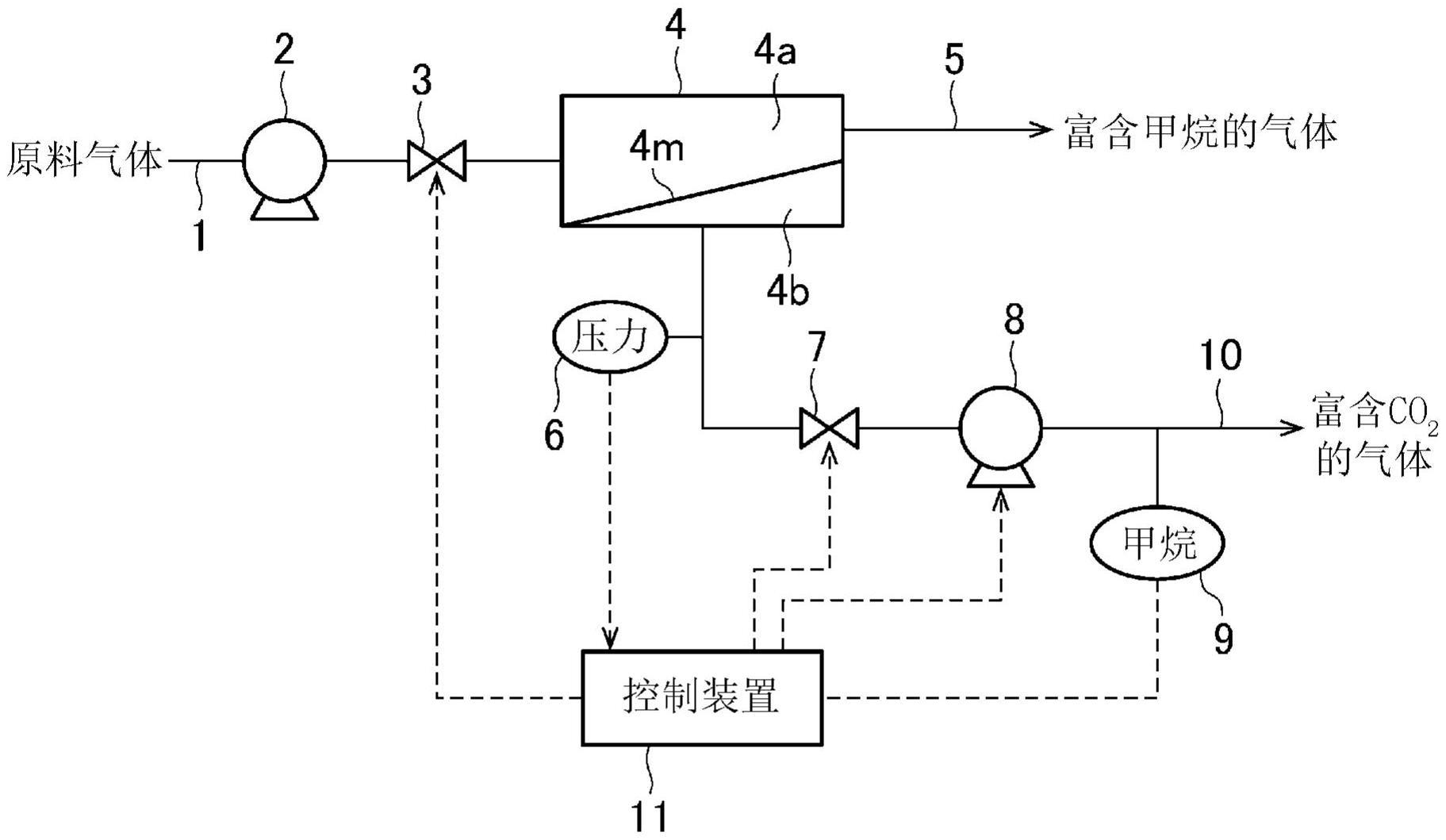

7、[2]一种气体分离方法,其包括气体分离操作,该气体分离操作中,对包含可燃性成分的原料气体进行加压并供给至膜组件的一次侧,将膜组件的二次侧减压至低于大气压的低压,进行膜分离成为可燃性成分浓度高的一次侧气体和可燃性成分浓度低的二次侧气体,该方法的特征在于,对该二次侧的压力或流量进行检测,在检测压力或者流量超过基准值时,停止上述气体分离操作。

8、[3]如[2]中所述的气体分离方法,其中,在检测压力的情况下,上述基准值为比初期值高10kpag以上的值,在流量的情况下,上述基准值为比初期值大50%以上的值。

9、[4]一种气体分离方法,其由[1]与[2]或[3]的组合构成。

10、[5]如[1]或[4]的气体分离方法,其中,在向上述膜组件中供给原料气体的供给管线以及膜组件的减压管线分别设有阀,在上述组成落入规定范围的情况下,将这些阀关闭。

11、[6]如[1]、[4]和[5]中任一项所述的气体分离方法,其中,上述规定范围为爆炸范围。

12、[7]如[1]~[6]中任一项所述的气体分离方法,其中,上述可燃性成分为甲烷。

13、[8]如[1]~[7]中任一项所述的气体分离方法,其中,使上述二次侧的压力为比大气压低30kpa以上的压力。

14、[9]如[1]~[8]中任一项所述的气体分离方法,其中,上述膜组件的膜的分离系数为80以上。

15、[10]如[1]~[9]中任一项所述的气体分离方法,其中,通过上述原料气体的混入,上述组成落入上述规定范围。

16、[11]如[1]~[10]中任一项所述的气体分离方法,其中,上述原料气体为生物气体。

17、[12]一种气体分离装置,其中,在具有对包含可燃性成分的原料气体进行膜分离而分离成可燃性成分浓度高的一次侧气体和可燃性成分浓度低的二次侧气体的膜组件、具有将原料气体加压并供给至该膜组件的一次侧的加压泵的供给管线、以及具有用于对该膜组件的二次侧进行减压的减压泵的透过管线的膜分离装置中,具有:该二次侧气体的组成的检测手段;以及在该组成达到规定范围的情况下停止上述加压泵和减压泵的控制手段。

18、[13]一种气体分离装置,其中,在具有对包含可燃性成分的原料气体进行膜分离而分离成可燃性成分浓度高的一次侧气体和可燃性成分浓度低的二次侧气体的膜组件、具有将原料气体加压并供给至该膜组件的一次侧的加压泵的供给管线、以及具有用于对该膜组件的二次侧进行减压的减压泵的透过管线的膜分离装置中,具有:上述二次侧的压力或流量的检测手段;以及当上述二次侧的压力或流量大于规定值时停止上述加压泵和减压泵的控制手段。

19、[14]如[13]中所述的气体分离装置,其中,在检测压力的情况下,上述基准值为比初期值高10kpag以上的值,在流量的情况下,上述基准值为比初期值大50%以上的值。

20、[15]一种气体分离装置,其由[12]与[13]或[14]的组合构成。

21、[16]如[12]或[15]的气体分离装置,其中,在向上述膜组件中供给原料气体的供给管线以及膜组件的减压管线分别设有阀,具有阀控制手段,在上述组成达到规定范围的情况下,将这些阀关闭。

22、[17]如[12]、[15]和[16]中任一项所述的气体分离装置,其中,上述规定范围为爆炸范围。

23、[18]如[12]~[17]中任一项所述的气体分离装置,其中,上述可燃性成分为甲烷。

24、[19]如[12]~[18]中任一项所述的气体分离装置,其中,利用上述减压泵使二次侧的压力为-30kpag以下。

25、[20]如[12]~[19]中任一项所述的气体分离装置,其中,上述膜组件的膜的分离系数为80以上。

26、[21]如[12]~[20]中任一项所述的气体分离装置,其中,通过上述原料气体的混入,上述组成落入上述规定范围。

27、[22]如[12]~[21]中任一项所述的气体分离装置,其中,上述原料气体为生物气体。

28、发明的效果

29、根据本发明的气体分离方法和装置,在透过气体中产生可燃性成分混入的情况下,能够立即停止膜组件的运转。

技术特征:

1.一种气体分离方法,其包括气体分离操作,该气体分离操作中,对包含可燃性成分的原料气体进行加压并供给至膜组件的一次侧,将膜组件的二次侧减压至低于大气压的低压,进行膜分离成为可燃性成分浓度高的一次侧气体和可燃性成分浓度低的二次侧气体,该方法的特征在于,

2.一种气体分离方法,其包括气体分离操作,该气体分离操作中,对包含可燃性成分的原料气体进行加压并供给至膜组件的一次侧,将膜组件的二次侧减压至低于大气压的低压,进行膜分离成为可燃性成分浓度高的一次侧气体和可燃性成分浓度低的二次侧气体,该方法的特征在于,

3.如权利要求2所述的气体分离方法,其中,在检测压力的情况下,所述基准值为比初期值高10kpag以上的值,在流量的情况下,所述基准值为比初期值大50%以上的值。

4.一种气体分离方法,其由权利要求1与权利要求2或3的组合构成。

5.如权利要求1或4所述的气体分离方法,其中,

6.如权利要求1、4和5中任一项所述的气体分离方法,其中,所述规定范围为爆炸范围。

7.如权利要求1~6中任一项所述的气体分离方法,其中,所述可燃性成分为甲烷。

8.如权利要求1~7中任一项所述的气体分离方法,其中,使所述二次侧的压力为比大气压低30kpa以上的压力。

9.如权利要求1~8中任一项所述的气体分离方法,其中,所述膜组件的膜的分离系数为80以上。

10.如权利要求1~9中任一项所述的气体分离方法,其中,通过所述原料气体的混入,所述组成落入所述规定范围。

11.如权利要求1~10中任一项所述的气体分离方法,其中,所述原料气体为生物气体。

12.一种气体分离装置,其中,在具有:

13.一种气体分离装置,其中,在具有:

14.如权利要求13所述的气体分离装置,其中,在检测压力的情况下,所述基准值为比初期值高10kpag以上的值,在流量的情况下,所述基准值为比初期值大50%以上的值。

15.一种气体分离装置,其由权利要求12与权利要求13或14的组合构成。

16.如权利要求12或15所述的气体分离装置,其中,

17.如权利要求12、15和16中任一项所述的气体分离装置,其中,所述规定范围为爆炸范围。

18.如权利要求12~17中任一项所述的气体分离装置,其中,所述可燃性成分为甲烷。

19.如权利要求12~18中任一项所述的气体分离装置,其中,利用所述减压泵使二次侧的压力为-30kpag以下。

20.如权利要求12~19中任一项所述的气体分离装置,其中,所述膜组件的膜的分离系数为80以上。

21.如权利要求12~20中任一项所述的气体分离装置,其中,通过所述原料气体的混入,所述组成落入所述规定范围。

22.如权利要求12~21中任一项所述的气体分离装置,其中,所述原料气体为生物气体。

技术总结

本发明提供在透过气体中产生了可燃性成分混入的情况下立即停止膜组件的运转的气体分离方法和装置。一种气体分离方法,其利用加压泵将包含可燃性成分的原料气体供给至膜组件的一次侧,利用减压泵将膜组件的二次侧减压至比大气压低的低压,进行膜分离成为可燃性成分浓度高的一次侧气体和可燃性成分浓度低的二次侧气体,该气体分离方法的特征在于,对该二次侧气体的组成进行分析,该组成落入规定范围的情况下,停止上述加压泵和减压泵。

技术研发人员:野口直树

受保护的技术使用者:三菱化学株式会社

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!