滤芯及滤芯的组装方法与流程

本发明涉及一种用于分离流体中悬浮颗粒的滤芯及滤芯的组装方法,尤指一种用于卡车的滤芯及其有关上胶的方法。

背景技术:

1、如中国台湾第i631984发明公告案,现有技术的滤芯包含有一芯材及一滤芯框。芯材用以过滤流体,流体通过芯材的两端而使流体中的粉尘附着于芯材内。滤芯框套设于芯材的一端,并且滤芯框与芯材之间会通过胶体黏合固定及封闭滤芯框与芯材的间隙。此外,滤芯上会进一步设有一密封圈套设于滤芯框外,当滤芯装设于外壳而组合成过滤器时,密封圈用以封闭滤芯框及外壳之间的间隙。

2、然而,现有技术的滤芯具有以下缺点:

3、第一,需要通过胶体及密封圈两个不同组件来封闭两个间隙,封闭滤芯框与芯材的间隙,密封圈封闭滤芯框及外壳之间的间隙,两者为不同组件,组装时也需要分开进行,因此组装过程繁琐而无法加快。

4、第二,为解决过往使用胶枪伸进芯材与滤芯框之间上胶导致费时费力的缺点,前述专利案采用先涂布大量的胶体,之后再让滤芯框剪切胶体的方式来上胶,但如此方式下会产生大量的多余胶体,并且所述多余胶体因为已接触外界空气而实际上难以回收再利用,故前述专利案的上胶方式会浪费大量胶体,也造成成本的增加。

5、第三,胶体虽能黏着滤芯框及芯材,但是胶体的抗震能力不甚理想,尤其当滤芯装设于车辆时,更是长时间会处于震动的情形。

6、第四,密封圈仅是单纯套设于滤芯框的环槽上而已,而非固定于滤芯框上,因此当滤芯装设进外壳时,密封圈可能会因为挤压而相对滤芯框位移,进而影响密封效果。

7、因此,现有技术的滤芯,实有待加以改良。

技术实现思路

1、有鉴于前述的现有技术的缺点及不足,本发明提供一种滤芯及滤芯的组装方法,其将现有技术的胶体及密封圈合而为一,而可简化制程,并可强化抗震及固定。

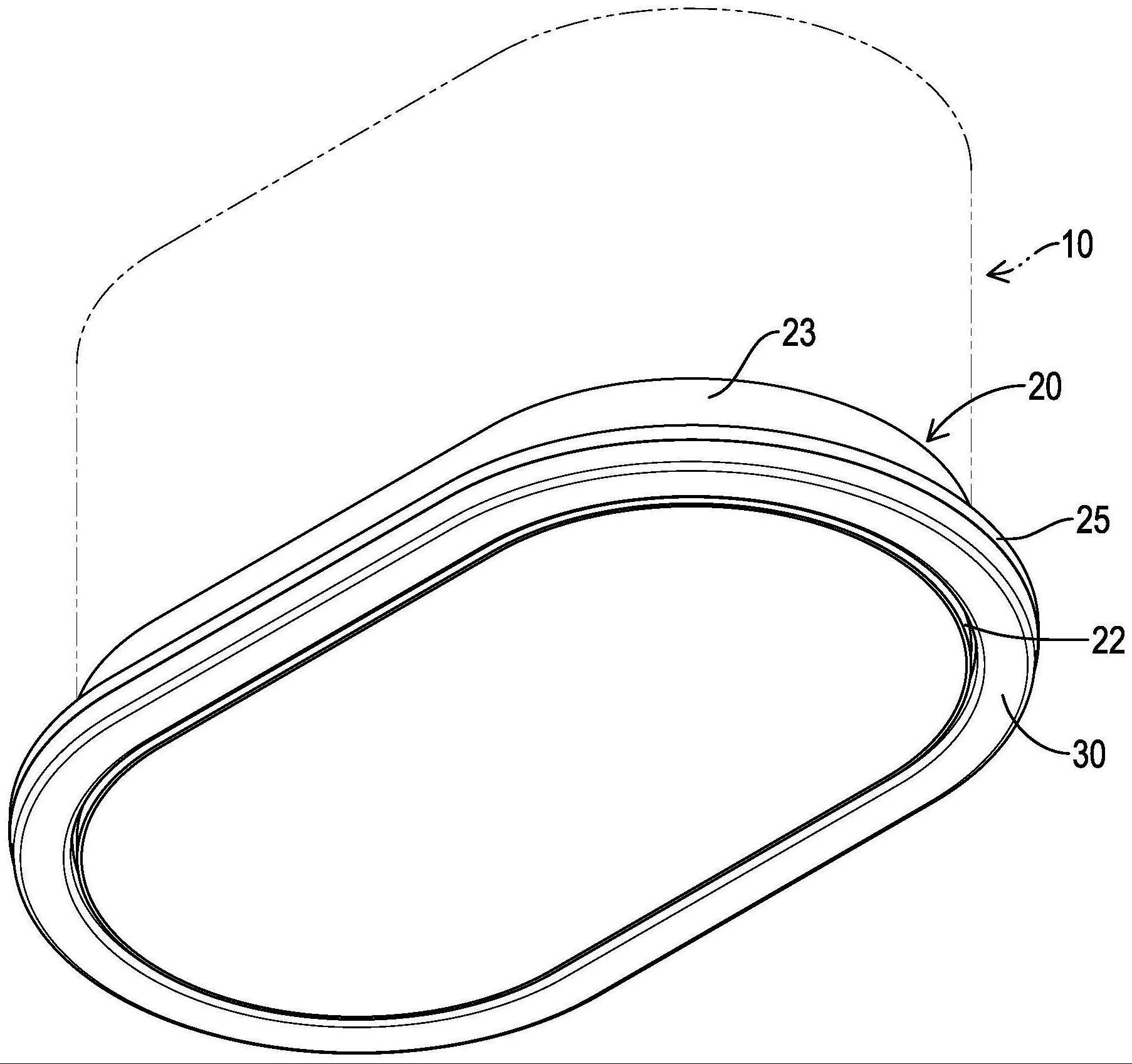

2、为达到上述的发明目的,本发明所采用的技术手段为设计一种滤芯,其中包含:

3、一芯材;

4、一滤芯框,其套设于该芯材;

5、一发泡体,该发泡体的位置对应于该滤芯框的位置,该发泡体发泡后穿过该滤芯框而接着该芯材,并固定该滤芯框及该芯材;该发泡体用以抵靠于一外壳以封闭该滤芯及该外壳之间的间隙。

6、为达到上述的发明目的,本发明进一步提供一种滤芯的组装方法,其中包含以下步骤:

7、于一模具内注入尚未发泡的发泡材料,并将一滤芯框及一芯材放入该模具中;

8、使该发泡材料发泡,该发泡材料发泡后穿过滤芯框而接着该芯材,并且固定该滤芯框及该芯材;发泡后的该发泡材料、该滤芯框及该芯材共同形成一滤芯;发泡后的该发泡材料用以抵靠于一外壳以封闭该滤芯及该外壳之间的间隙;

9、将该滤芯自该模具取出。

10、本发明的优点在于,借由使用发泡材料发泡后会膨胀的特性,使发泡材料发泡后穿过滤芯框而接着芯材,进而得以固定滤芯框及芯材,以取代现有技术的胶体的接着功能;同时,发泡材料发泡后具有如现有技术的密封圈的功能而可用来抵靠于外壳进而封闭滤芯及外壳之间的间隙;因此本发明以发泡材料(发泡体)取代现有技术的胶体及密封圈,并且仅需一次发泡成型即可同时具有胶体及密封圈的功能,故可大幅简化制程。

11、此外,相较于现有技术要丢弃大量的多余胶体,本发明使用较少的材料且不会造成材料的浪费,同时也能降低成本。

12、另外,相较于现有技术使用胶体黏合滤芯框及芯材,本发明的发泡材料的材料弹性具有更高的抗震能力,更可有效提升滤芯框及芯材之间的抗震效果。

13、又,相较于现有技术的密封圈仅是单纯套设于滤芯框上而不稳固,本发明的发泡材料发泡后穿过滤芯框,因此可使发泡材料稳固结合滤芯框,进而避免发泡材料位移而影响密封效果。

14、最后,芯材制作多是通过卷绕形成,因此外径尺寸容易有公差,但本发明是通过发泡材料发泡后来接着芯材的外壁面,因此纵使芯材尺寸有公差,发泡材料的发泡也可有效吸收公差,而使芯材稳固结合于滤芯框上。

15、进一步而言,所述的滤芯,其中该滤芯框成型有多个发泡孔,所述发泡孔环绕间隔设置;该发泡体发泡后穿过所述发泡孔而接着该芯材。

16、进一步而言,所述的滤芯,其中该滤芯框包含有一孔洞部及一夹设部;所述发泡孔位于该孔洞部上;该夹设部径向向外突出于该孔洞部,且朝向该芯材的一端的方向延伸;该发泡体发泡后延伸进该孔洞部及该夹设部之间,并接着于该孔洞部及该夹设部。

17、进一步而言,所述的滤芯,其中该滤芯框环绕突出有一支撑部;该发泡体发泡后朝远离该芯材的一端的方向接着于该支撑部。

18、进一步而言,所述的滤芯,其中该发泡体发泡后延伸进该滤芯框的内壁面及该芯材的外壁面之间。

19、进一步而言,所述的滤芯,其中该发泡体及该滤芯框均位于该芯材的一端,且该发泡体的一端面、该滤芯框的一端面与该芯材的该端的端面切齐。

20、进一步而言,所述的滤芯,其中该发泡体为聚氨酯。

21、所述的滤芯的组装方法,其中该滤芯框成型有多个发泡孔,所述发泡孔环绕间隔设置;该发泡材料发泡后穿过所述发泡孔而接着该芯材。

22、进一步而言,所述的滤芯的组装方法,其中该滤芯框包含有一孔洞部及一夹设部;所述发泡孔位于该孔洞部上;该夹设部径向向外突出于该孔洞部;该滤芯框放入该模具中后,该夹设部朝向尚未发泡的该发泡材料,而该发泡材料发泡后向上延伸进该孔洞部及该夹设部之间,并接着于该孔洞部及该夹设部。

23、进一步而言,所述的滤芯的组装方法,其中该滤芯框环绕突出有一支撑部;该滤芯框放入该模具中后,该支撑部位于尚未发泡的该发泡材料的上方,而该发泡材料发泡后向上接着于该支撑部。

24、进一步而言,所述的滤芯的组装方法,其中该发泡材料发泡后,该发泡材料延伸进该滤芯框的内壁面及该芯材的外壁面之间。

25、进一步而言,所述的滤芯的组装方法,其中该滤芯框位于该芯材的底端,且该模具使发泡后的该发泡材料的底面、该滤芯框的底面与该芯材的底面切齐。

26、进一步而言,所述的滤芯的组装方法,其中该滤芯框及该芯材放入该模具后,以一固定治具下压该滤芯框,之后才使该发泡材料发泡;该发泡材料发泡后,先将该固定治具取下,之后再将该滤芯自该模具取出。

技术特征:

1.一种滤芯,其特征在于,包含

2.如权利要求1所述的滤芯,其特征在于,该滤芯框成型有多个发泡孔,所述发泡孔环绕间隔设置;该发泡体发泡后穿过所述发泡孔而接着该芯材。

3.如权利要求2所述的滤芯,其特征在于,该滤芯框包含有一孔洞部及一夹设部;所述发泡孔位于该孔洞部上;该夹设部径向向外突出于该孔洞部,且朝向该芯材的一端的方向延伸;该发泡体发泡后延伸进该孔洞部及该夹设部之间,并接着于该孔洞部及该夹设部。

4.如权利要求1至3中任一项所述的滤芯,其特征在于,该滤芯框环绕突出有一支撑部;该发泡体发泡后朝远离该芯材的一端的方向接着于该支撑部。

5.如权利要求1至3中任一项所述的滤芯,其特征在于,该发泡体发泡后延伸进该滤芯框的内壁面及该芯材的外壁面之间。

6.如权利要求1至3中任一项所述的滤芯,其特征在于,该发泡体及该滤芯框均位于该芯材的一端,且该发泡体的一端面、该滤芯框的一端面与该芯材的该端的端面切齐。

7.如权利要求1至3中任一项所述的滤芯,其特征在于,该发泡体为聚氨酯。

8.一种滤芯的组装方法,其特征在于,包含以下步骤:

9.如权利要求8所述的滤芯的组装方法,其特征在于,该滤芯框成型有多个发泡孔,所述发泡孔环绕间隔设置;该发泡材料发泡后穿过所述发泡孔而接着该芯材。

10.如权利要求9所述的滤芯的组装方法,其特征在于,该滤芯框包含有一孔洞部及一夹设部;所述发泡孔位于该孔洞部上;该夹设部径向向外突出于该孔洞部;该滤芯框放入该模具中后,该夹设部朝向尚未发泡的该发泡材料,而该发泡材料发泡后向上延伸进该孔洞部及该夹设部之间,并接着于该孔洞部及该夹设部。

11.如权利要求8至10中任一项所述的滤芯的组装方法,其特征在于,该滤芯框环绕突出有一支撑部;该滤芯框放入该模具中后,该支撑部位于尚未发泡的该发泡材料的上方,而该发泡材料发泡后向上接着于该支撑部。

12.如权利要求8至10中任一项所述的滤芯的组装方法,其特征在于,该发泡材料发泡后,该发泡材料延伸进该滤芯框的内壁面及该芯材的外壁面之间。

13.如权利要求8至10中任一项所述的滤芯的组装方法,其特征在于,该滤芯框位于该芯材的底端,且该模具使发泡后的该发泡材料的底面、该滤芯框的底面与该芯材的底面切齐。

14.如权利要求8至10中任一项所述的滤芯的组装方法,其特征在于,该滤芯框及该芯材放入该模具后,以一固定治具下压该滤芯框,之后才使该发泡材料发泡;该发泡材料发泡后,先将该固定治具取下,之后再将该滤芯自该模具取出。

技术总结

本发明是一种滤芯及滤芯的组装方法,本发明借由发泡材料发泡后会膨胀的特性,使发泡材料发泡后穿过滤芯框而接着芯材,进而得以固定滤芯框及芯材,同时发泡材料发泡后可用来抵靠于外壳进而封闭滤芯及外壳之间的间隙,本发明仅需一次发泡成型即可具有前述两种功能,故可大幅简化制程,并且制程中不会造成材料的浪费,同时也能降低成本。另外,发泡材料的材料弹性具有更高的抗震能力,更可提升滤芯框及芯材之间的抗震效果。最后,发泡材料发泡后穿过滤芯框,因此可使发泡材料稳固结合滤芯框,进而避免发泡材料位移而影响密封效果。

技术研发人员:林象济

受保护的技术使用者:淳靖股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!