一种VOCs催化氧化催化剂的制备方法及所得催化剂与流程

一种vocs催化氧化催化剂的制备方法及所得催化剂

技术领域

1.本发明涉及vocs治理技术领域,具体涉及一种vocs催化氧化催化剂的制备方法及所得催化剂。

背景技术:

2.有机废气vocs(volatile organic compounds)也称挥发性有机物,其成分包括苯、甲苯、甲醛、丙烯、苯酚、丙酮和苯乙烯等。它不仅会破坏臭氧层、形成光化学烟雾和气溶胶等环境污染物,同时其毒性也会诱导突变、引发癌症,严重影响人类健康。

3.vocs主要产生于油漆生产、喷涂、印刷、石油化工、制鞋制革、轮胎制造等行业。

4.vocs的治理主要包括源头削减、过程控制和末端治理。末端治理是应用最广泛,也是取得效果最好的途径。末端治理主要包括回收技术与销毁技术,其中,催化氧化具有效率高、反应温度低、安全、投资小、无二次污染等优点。

5.vocs催化氧化催化剂是催化氧化法治理vocs的核心,目前高活性、长寿命催化剂主要是铂、钯、铑等贵金属为活性物质,但其资源稀缺、价格昂贵,且处理含s、cl、as等vocs时容易中毒。而其他过渡金属氧化物催化剂,又存在活性低、寿命短等问题。

6.综上所述,急需一种活性高、寿命长、成本低廉、抗毒性好的vocs催化氧化催化剂的制备方法及所得催化剂以解决现有技术中存在的问题。

技术实现要素:

7.本发明目的在于提供一种活性高、寿命长、成本低廉、抗毒性好的vocs催化氧化催化剂的制备方法,具体技术方案如下:

8.一种vocs催化氧化催化剂的制备方法,包括以下步骤:

9.酸蚀:将载体进行酸蚀;干燥;得到酸蚀载体;其中所用酸的ph=4~6,酸蚀时间为0.5~4h,酸蚀温度为20~80℃;干燥时间6~12h,干燥温度80~120℃;

10.涂层焙烧:在酸蚀载体的表面涂覆涂层材料;干燥后焙烧,得到涂层载体;

11.前驱物焙烧:在涂层载体的表面浸涂前驱物溶液;干燥后焙烧,得到催化剂。

12.优选的,所用酸为稀硝酸、稀草酸以及稀盐酸中的一种或几种。

13.优选的,所述涂层材料的用量为酸蚀载体重量的20~35%;所述干燥温度为80~120℃,干燥时间为2~6h;所述焙烧温度为300~600℃,焙烧时间为2~6h,焙烧升温速率为2~8℃/min。

14.优选的,所述前驱物溶液的上载量为涂层载体重量的15~60%;所述干燥温度为80~120℃,干燥时间为2~6h;所述焙烧温度为300~600℃,焙烧时间为2~6h,焙烧升温速率为2~8℃/min。

15.优选的,所述载体为堇青石蜂窝陶瓷;所述载体的孔隙度为200目、300目或400目。

16.优选的,还包括涂层材料的制备步骤,具体如下:

17.第一步:将拟薄水铝石、铌盐、钇盐以及锶盐依次加入水中,得到初产物;所述拟薄

水铝石、铌盐、钇盐以及锶盐的摩尔比为(7~9):(0.5~1.5):(0.5~1.5):(0.1~1);

18.第二步:向第一步所得初产物中滴加稀硝酸,搅拌;所述稀硝酸加入量每500ml初产物滴加稀硝酸15-20ml,所述稀硝酸ph=3~6,所述稀硝酸滴加时间为5-8min;所述搅拌时间3~6h;即得涂层材料。

19.优选的,所述水为去离子水;所述涂层材料中金属元素占涂层材料总质量的5~18%;其中铌盐为硝酸铌,钇盐为硝酸钇,锶盐为硝酸锶。

20.优选的,还包括前驱物溶液的制备步骤,具体包括:向水中加入锰盐、钒盐、钼盐以及镍盐;搅拌至完全溶解,即得前驱物溶液。

21.优选的,所述水为去离子水;所述锰盐、钒盐、钼盐以及镍盐的摩尔比为(1~3):(4~7):(0.5~2):(0.1~1);所述前驱物溶液中金属离子的总浓度为2~5mol/l;其中锰盐为硝酸锰以及硫酸锰中的一种或两种,钒盐为偏钒酸铵,钼盐为钼酸铵,镍盐为硝酸镍以及硫酸镍中的一种或两种。

22.一种催化剂,使用上述制备方法制得。

23.应用本发明的技术方案,具有以下有益效果:

24.(1)本发明提供的vocs催化氧化催化剂的制备方法,通过酸蚀、涂层焙烧以及前驱物焙烧三个步骤所得到的催化剂,具有催化面积大且孔隙分布均匀的特点,其机理在于:通过酸蚀步骤中控制所用酸的ph,酸蚀时间等具体参数,在载体表面形成一层孔隙均匀的孔穴层,后续在酸蚀载体表面涂覆涂层材料,由于酸蚀孔穴层的存在使得后续涂层材料更容易附着在酸蚀载体表面,涂覆之后干燥使得涂层材料中的水分逸出,此时涂层材料在孔穴层的孔隙中沉积并形成一层涂层材料层,然后通过浸涂前驱物溶液并进行干燥以及焙烧在原先形成的涂层材料层上再形成一层前驱物层,同时由于经历了涂层焙烧以及前驱物焙烧使得孔穴的孔隙大小能够均匀的控制,极大的提高了催化剂的比表面积,从而提高其的催化效率;且通过焙烧,mn、v、mo、ni大部分以mn(ⅳ)、v(

ⅴ

)、mo(ⅳ)、ni(ⅱ、ⅲ)形式存在,其中,mn(ⅳ)、v(

ⅴ

)、mo(ⅳ)具有出色的催化氧化性能,ni(ⅱ、ⅲ)作为掺杂金属,通过价态的变化,(如:反应时氧气空余时:o2+nio

→

ni2o3,氧气不足时:ni2o3→

nio+o2),从而可以有效延长催化剂的使用寿命的同时保证其催化氧化性能。

25.(2)本发明中提供的vocs催化氧化催化剂的制备方法采用易分解并产生气体的盐(如硝酸铌、硝酸钇、硝酸锶、硝酸锰、硝酸镍等)作为反应物,在焙烧的过程中,能够进一步提高催化剂的比表面积进而提高其催化效率,其机理在于:由于所用盐具有易分解的特性,在高温焙烧下,如硝酸盐发生热解生成催化剂的有效活性组分如金属氧化物(如氧化铌、氧化钇、氧化锶、二氧化锰、氧化镍、氧化高镍等)以及副产物气体(如氧气、二氧化氮),其中生成的氧气、二氧化氮等生成之后从催化剂的表面逸出,由于气体的不定向的特性,在从催化剂表面逸出时,会在其表面形成大量孔隙均匀且细小的孔穴,只需要选取易分解并产生气体的盐并控制其合适的条件参数就能够在形成孔隙均匀且细小的孔穴的同时避免催化剂表面由于过度疏松而导致涂层材料以及前驱物等有效活性组分被剥离,进而提高其结构稳定性以及比表面积,提高其催化效率,提高其使用寿命。

26.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

27.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

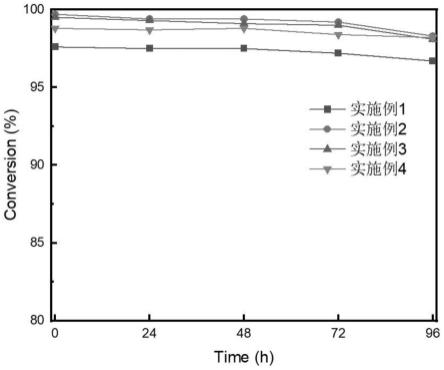

28.图1是实施例1-4进行快速老化实验的数据对比图;

具体实施方式

29.以下结合附图对本发明的实施例进行详细说明,但是本发明可以根据权利要求限定和覆盖的多种不同方式实施。

30.实施例1:

31.参见图1,一种vocs催化氧化催化剂的制备方法,包括以下步骤:

32.酸蚀:将载体进行酸蚀;干燥;得到酸蚀载体;所用酸的ph=4~6,酸蚀时间为0.5~4h,酸蚀温度为20~80℃;干燥时间6~12h,干燥温度80~120℃(本实施例中,所用酸的ph=5,酸蚀时间为2h,酸蚀温度为60℃;干燥时间10h,干燥温度100℃)。

33.涂层焙烧:在酸蚀载体的表面涂覆涂层材料;干燥;焙烧得到涂层载体;所述干燥温度为80~120℃,干燥时间为2~6h;所述焙烧温度为300~600℃,焙烧时间为2~6h,焙烧升温速率为2~8℃/min(本实施例中,所述干燥温度为100℃,干燥时间为2h;所述焙烧温度为600℃,焙烧时间为3h,焙烧升温速率为5℃/min);

34.前驱物焙烧:在涂层载体的表面浸涂前驱物溶液;晾干;干燥;焙烧得到催化剂;所述晾干时间为10-12h;所述干燥温度为80~120℃;干燥时间为2~6h;所述焙烧温度为300~600℃;焙烧时间为2~6h;焙烧升温速率为2~8℃/min(本实施例中,所述晾干时间为12h;所述干燥温度为100℃,干燥时间为3h;所述焙烧温度为400℃,焙烧时间为6h,焙烧升温速率为5℃/min)。

35.在本实施例中,所用酸为稀硝酸。

36.在本实施例中,所述涂层材料的用量为酸蚀载体重量的20%。

37.在本实施例中,所述前驱物溶液的上载量为涂层载体重量的15%;。

38.在本实施例中,所述载体为堇青石蜂窝陶瓷;所述载体的孔隙度为200目、300目或400目(本实施例为300目)。

39.在本实施例中,还包括涂层材料的制备步骤,具体如下:

40.第一步:将拟薄水铝石、铌盐、钇盐以及锶盐依次加入水中,得到初产物;

41.第二步:向第一步所得初产物中滴加稀硝酸,搅拌;所述稀硝酸加入量每500ml初产物滴加稀硝酸15ml,所述稀硝酸ph=3,所述稀硝酸滴加时间为8min;所述搅拌时间3h;即得涂层材料。

42.在本实施例中,所述水为去离子水;所述拟薄水铝石、铌盐、钇盐以及锶盐的摩尔比为7:0.5:0.5:0.1;所述涂层材料中金属元素占涂层材料总质量的5%;其中铌盐为硝酸铌,钇盐为硝酸钇,锶盐为硝酸锶。

43.在本实施例中,还包括前驱物溶液的制备步骤,具体包括:向水中加入锰盐、钒盐、钼盐以及镍盐;搅拌至完全溶解,即得前驱物溶液。

44.在本实施例中,所述水为去离子水;所述锰盐、钒盐、钼盐以及镍盐的摩尔比为1:4:0.5:0.1;所述前驱物溶液中金属离子的总浓度为2mol/l;其中锰盐为硝酸锰,钒盐为偏

钒酸铵,钼盐为钼酸铵,镍盐为硝酸镍。

45.一种催化剂,使用上述的制备方法制得。

46.实施例2:与实施例1不同之处在于,所述涂层材料的用量为酸蚀载体重量的25%;所述前驱物溶液的上载量为涂层载体重量的40%;所述拟薄水铝石、铌盐、钇盐以及锶盐的摩尔比为8:1:1:0.5;所述涂层材料中金属元素占涂层材料总质量的11%;所述锰盐、钒盐、钼盐以及镍盐的摩尔比为2:5:1.5:0.5;所述前驱物溶液中金属离子的总浓度为3.5mol/l。

47.实施例3:与实施例1不同之处在于,所述涂层材料的用量为酸蚀载体重量的28%;所述前驱物溶液的上载量为涂层载体重量的20%;所述拟薄水铝石、铌盐、钇盐以及锶盐的摩尔比为9:1.5:1.5:1;所述涂层材料中金属元素占涂层材料总质量的18%;所述锰盐、钒盐、钼盐以及镍盐的摩尔比为3:7:2:1;所述前驱物溶液中金属离子的总浓度为5mol/l。

48.实施例4:与实施例1不同之处在于,所述涂层材料的用量为酸蚀载体重量的35%;所述前驱物溶液的用量为涂层载体重量60%。

49.对比例1:商售pt催化剂;

50.对比例2:商售过渡金属催化剂;

51.对比例3:与实施例1不同之处在于,所述涂层材料的用量为酸蚀载体重量的15%;所述前驱物溶液的上载量为涂层载体重量的10%;所述拟薄水铝石、铌盐以及钇盐的摩尔比为8:1:1;所述涂层材料中金属元素占涂层材料总质量的3%;所述锰盐、钒盐以及钼盐的摩尔比为3:7:2;所述前驱物溶液中金属离子的总浓度为1mol/l。

52.对比例4:与实施例1不同之处在于,所述涂层材料的用量为酸蚀载体重量的40%;所述前驱物溶液的上载量为涂层载体重量的65%;所述拟薄水铝石、铌盐、钇盐以及锶盐的摩尔比为9:1.5:1.5:1.5;所述涂层材料中金属元素占涂层材料总质量的20%;所述锰盐、钒盐、钼盐以及镍盐的摩尔比为3:7:2:1.5。

53.脉冲微反-气相色谱活性测试实验:

54.对实施例1-4以及对比例1-4所得的催化剂进行活性测试,具体如下:

55.测试条件:进气浓度1000ppm,其余为空气,总流量80ml/min,反应空速28000h-1

;在反应转化率到达99%时;测试结果如表1所示:

56.测试仪器采用北京昆仑永泰科技有限公司的固定床微型反应装置进行,气体经过质量流量计混合后,进入预热器,加热至一定温度后再进入反应管,反应后尾气进入气相色谱分析尾气组成与含量。气相色谱采用agilent 7820a,检测器为2个fid(前fid与后fid),前fid检测反应后污染物浓度,后fid检测反应后co、co2的浓度。

57.表1实施例1-4以及对比例1-4性能参数对比

58.序号乙酸乙酯丙酮正己烷甲苯丙烯乙醇二甲苯实施例1270250300270250240270实施例2240215270225220210220实施例3240220280230220210245实施例4255245290260250230270对比例1320270300260255290250对比例2265255280300230250300对比例3330290400360320285370

对比例4320290350320310280310

59.通过实施例1-4以及对比例1-2可知,实施例1-4所得的催化剂的催化性能比对比例1-2较好,其机理在于:实施例1-4中的mn、v、mo、ni大部分以mn(ⅳ)、v(

ⅴ

)、mo(ⅳ)、ni(ⅱ、ⅲ)形式存在,其中,mn(ⅳ)、v(

ⅴ

)、mo(ⅳ)具有出色的催化氧化性能,ni(ⅱ、ⅲ)作为掺杂金属,通过价态的变化,(如:反应时氧气空余时:o2+nio

→

ni2o3,氧气不足时:ni2o3→

nio+o2),通过mn、v、mo、ni的组合作用从而可以有效降低所得催化剂的催化温度的同时保证其催化氧化性能;而对比例1-2中组分虽然具有良好的催化性能,但无法提供氧空位,所以催化温度较高。

60.通过实施例1-4以及对比例3可知,实施例1-4的催化剂的催化性能比对比例3较好,其机理在于:对比例3中的前驱物溶液浓度以及前驱物溶液中金属例子浓度较低,使得涂层载体表面的空隙中前驱物填充不完全,进而导致所得催化剂的活性成分不够,使得其转化温度较高,且由于对比例中无锶以及镍的氧化物,所以在反应时无法提供氧气,因此催化温度也较高;而实施例1-4中的前驱物溶液浓度以及前驱物溶液中金属例子浓度较高,得到的催化剂的活性成分较多,同时由于具有锶以及镍的氧化物,所以在反应时能提供氧气,其催化温度也较低。

61.通过实施例1-4以及对比例4可知,实施例1-4所得的催化剂的催化性能优于对比例4,其机理在于:对比例4中涂层材料与前驱物溶液上载过多,导致催化剂孔道的堵塞,气流不畅,从而会形成较多的封闭式孔穴,该种孔穴无法吸附气体从而导致催化温度升高;此外,涂层材料与前驱物溶液的上载量过高,需要多次重复上载,操作繁琐,浪费原料,而且,工业应用时,涂层与活性组分的上载量过高,也会导致压降增大。因此,对比例4所得的催化剂性能较实施例1-4差。

62.快速老化实验:

63.快速老化实验采用合肥科晶otf-1200x管式炉进行高温水热老化,催化剂经老化后再测试活性。

64.对实施例1-4所得的催化剂进行快速老化实验,具体如下:

65.实验条件:进气组成:乙酸乙酯1000ppm,水10%(vol),其余为空气,空速40000h-1

。

66.测试样品250℃下对乙酸乙酯的转化率,再将样品装入管式炉内,通入甲苯作为污染气体,在室温状态下以10℃/min的升温速率升至800℃,分别保持24、48、72h、96h后,自然降温至室温,将样品取出,测试老化后样品对乙酸乙酯转化率(测试仪器同脉冲微反-气相色谱活性测试实验);测试结果如图1所示。

67.通过图1可以看出,实施例1-4所得的催化剂具有优良的抗老化性能,在经历不同时长的老化后,仍能保持较好的催化活性,其机理在于:实施例1-4中的mn、v、mo、ni大部分以mn(ⅳ)、v(

ⅴ

)、mo(ⅳ)、ni(ⅱ、ⅲ)形式存在,其中,mn(ⅳ)、v(

ⅴ

)、mo(ⅳ)具有出色的催化氧化性能,且其氧化物形成较稳定,在长时间催化氧化的同时不容易失效,且ni(ⅱ、ⅲ)作为掺杂金属,通过价态的变化,(如:反应时氧气空余时:o2+nio

→

ni2o3,氧气不足时:ni2o3→

nio+o2)能够提供氧空位,进一步保证了在长时间使用过后,仍能保持良好的催化活性。

68.对实施例1-4以及对比例1-4所得的催化剂进行bet实验

69.表2实施例1-4以及对比例1-3bet数据对比(bet指比表面检测仪)

[0070][0071][0072]

由实施例1-4以及对比例1-2可知,实施例1-4所得的催化剂的比表面积、孔径以及孔容较对比例1-2具有明显提升,其机理在于:实施例1-4通过酸蚀步骤中控制所用酸的ph,酸蚀时间等具体参数,在载体表面形成一层孔隙均匀的孔穴层,后续在酸蚀载体表面涂覆涂层材料,由于酸蚀孔穴层的存在使得后续涂层材料更容易附着在酸蚀载体表面,涂覆之后干燥使得涂层材料中的水分逸出,此时涂层材料在孔穴层的孔隙中沉积并形成一层涂层材料层,然后通过浸涂前驱物溶液并进行干燥以及焙烧在原先形成的涂层材料层上再形成一层前驱物层,同时由于经历了涂层焙烧以及前驱物焙烧使得孔穴的孔隙大小能够均匀的控制,极大的提高了催化剂的比表面积,从而提高其的催化效率;此外实施例1-4采用易分解并产生气体的盐(如硝酸铌、硝酸钇、硝酸锶、硝酸锰、硝酸镍等)作为反应物,在焙烧的过程中,能够进一步提高催化剂的比表面积进而提高其催化效率,由于所用盐具有易分解的特性,在高温焙烧下,如硝酸盐发生热解生成催化剂的有效活性组分如金属氧化物(如氧化铌、氧化钇、氧化锶、二氧化锰、氧化镍、氧化高镍等)以及副产物气体(如氧气、二氧化氮),其中生成的氧气、二氧化氮等生成之后从催化剂的表面逸出,由于气体的不定向的特性,在从催化剂表面逸出时,会在其表面形成大量孔隙均匀且细小的孔穴。从而使得所得的催化剂比表面积、孔径以及孔容优于对比例1-2。

[0073]

由实施例1-4以及对比例3可知,实施例1-4的所得的催化剂的比表面积、孔径以及孔容较对比例3基本相近,其机理在于:对比例3中的涂层材料以及前驱物溶液的用量较少,在热处理步骤中形成的孔穴的比表面积、孔径以及孔容都较大。

[0074]

由实施例1-4以及对比例4可知,实施例1-4的所得的催化剂的比表面积、孔径以及孔容较对比例4具有提升,其机理在于:对比例4中的涂层材料以及前驱物的用量较高,在热处理步骤中,硝酸盐产生的气体无法逸出催化剂表面,导致催化剂孔道的堵塞,气流不畅,从而会形成较多的封闭式孔穴,该种孔穴无法吸附气体,从而导致检测到的比表面积、孔径以及孔容都较小,在实际使用过程中,这种孔穴的存在也会影响催化剂的催化活性。

[0075]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1