一种3,3

一种3,3

′

,4,4

′‑

联苯四甲酸二酐的制备方法及其催化剂和应用

技术领域

1.本发明属于有机合成技术领域,尤其是一种3,3

′

,4,4

′‑

联苯四甲酸二酐的制备方法及其催化剂和应用。

背景技术:

2.3,3

′

,4,4

′‑

联苯四甲酸二酐(bpda)是制备聚酯、聚碳酸酯、聚醚、环氧树脂等热塑性塑料的重要单体。此外,它还可用于制备重要的高性能工程材料聚-酰亚胺,由于其优异的热稳定性、氧化稳定性和优异的力学性能,被广泛应用于航空航天、航天、机械工程、化学工程、微电子等领域,是能源材料市场场需求量最大的工程材料之一。

3.bpda在1980年代早期就已商业化,其首先由日本宇部兴产株式会社于七十年代开发,最早采用氧化偶联法。之后,三菱化成株式会社开发了氯代邻苯二甲酸盐的脱卤偶联法。此外,电解偶联法、无水偏苯三酸酰氯法、格林试剂法等也可用来制备bpda,但目前能够实现工业化生产的只有氧化偶联法和脱卤偶联法。其中,氧化偶联法是从邻苯二甲酸二甲酯出发,经催化氧化得到bpda的异构体混合物,再进一步分离得到目标产物bpda。该法反应条件苛刻,目标产物选择性差,生产成本高。另外,脱卤偶联法是以4-氯苯酐(4-cpa)为原料,以pd/c为催化剂,经催化偶联反应得3,3

′

,4,4

′‑

联苯四甲酸盐,再经酸化、过滤得3,3

′

,4,4

′‑

联苯四甲酸(bpta),最后经水洗精制、高温脱水成酐得产品bpda。该法具有反应原料易得、制备工艺相对简单、反应条件温和等特点,是近年来工业生产bpda的主要方法。

4.然而,催化脱卤偶联法也存在如下缺点:(1)所使用的pd/c催化剂选择性较差,原料4-cpa在偶联成为目标产物的同时,还发生部分4-cpa脱卤生成邻苯二甲酸盐的副反应,导致目标产物收率偏低。(2)pd/c催化剂使用寿命短,难以复用,致使生产成本高。

5.因此,为了解决上述问题,需要设计高效稳定的新型催化剂,以提高反应的选择性和复用次数,提高目标产品的收率。

6.通过检索,尚未发现与本发明专利申请相关的专利公开文献。

技术实现要素:

7.本发明的目的在于克服现有技术上存在的问题,提供一种3,3

′

,4,4

′‑

联苯四甲酸二酐的制备方法及其催化剂和应用。

8.本发明解决技术问题所采用的技术方案是:

9.一种用于生产3,3

′

,4,4

′‑

联苯四甲酸二酐的催化剂,所述催化剂的制备方法包括以下步骤:

10.取氧化石墨烯、还原剂及钯盐分散在水中,在不低于100℃的温度下加热至少2h,洗涤干燥后,得到催化剂。

11.进一步地,所述还原剂为十二烷基磺酸钠、乙二胺、硼氢化钠中的一种。

12.进一步地,在氧化石墨烯溶液中加入氢氧化钠溶液,将ph调节至9-11,加入还原剂

及钯盐,在100-140℃的温度下加热至少4h,洗涤干燥后,得到催化剂。

13.进一步地,所述氧化石墨烯和钯盐的重量比为5-15:1,优选为10-12:1;

14.或者,所述氧化石墨烯和还原剂的重量比为40-80:1,优选为50-70:1。

15.进一步地,所述催化剂中钯纳米颗粒的粒径为4nm-20nm,优选为4-8nm。

16.如上所述的催化剂在3,3

′

,4,4

′‑

联苯四甲酸二酐的制备方面中的应用。

17.利用如上所述的催化剂制得的3,3

′

,4,4

′‑

联苯四甲酸二酐的制备方法,所述方法包括如下步骤:

18.在碱性条件下,将4-氯代苯酐、催化剂、还原性物质进行偶联反应得到3,3

′

,4,4

′‑

联苯四甲酸盐;将3,3

′

,4,4

′‑

联苯四甲酸盐酸化后得到3,3

′

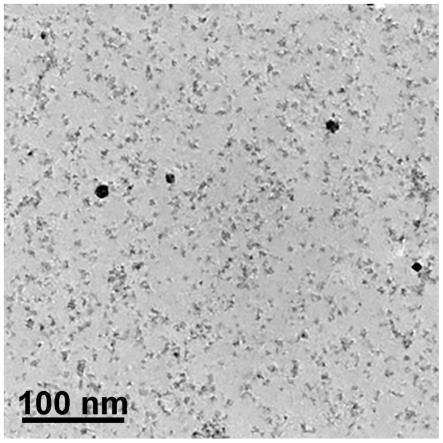

,4,4

′‑

联苯四甲酸,再经减压脱水得到3,3

′

,4,4

′‑

联苯四甲酸二酐。

19.进一步地,所述还原性物质为硫酸羟胺或盐酸羟胺;

20.或者,所述碱性条件为通过添加氢氧化钠得到,所述氢氧化钠与4-氯代苯酐的质量比为1-1.2:1。

21.进一步地,所述催化剂与4-氯代苯酐的重量比为0.01-0.025:1,优选为0.01-0.015:1;

22.或者,所述还原性物质与4-氯代苯酐的重量比为0.5-1.5:1,优选为1:1。

23.进一步地,所述偶联反应的具体步骤为:

24.将4-氯代苯酐、催化剂和氢氧化钠加入至去离子水中,加热至90-110℃,逐滴加入还原性物质,进行偶联反应得到3,3

′

,4,4

′‑

联苯四甲酸盐;

25.其中,所述还原性物质的滴加速率不大于4ml/h;

26.或者,所述酸化的具体步骤为:

27.将3,3

′

,4,4

′‑

联苯四甲酸盐加入至浓度为10-25%的盐酸中洗涤调至酸性,干燥后再加入乙酸酐回流至少5h,得到3,3

′

,4,4

′‑

联苯四甲酸;

28.或者,反应体系的ph为11~12。

29.本发明取得的有益效果是:

30.1、本发明催化剂以部分还原石墨烯作为模板负载金属纳米颗粒,得到粒径分布均匀的金属纳米颗粒,并调控优势晶面,提升催化活性,减少贵金属的用量,且催化活性高;复用能力强,多次循环后仍能保持较高的催化活性。

31.2、本发明催化剂在制备时通过采用氢氧化钠处理氧化石墨烯,可以除去氧化石墨烯上的部分含氧基团,暴露部分缺陷位;同时十二烷基磺酸钠能够还原钯的前驱体,促进纳米颗粒快速成核,形成更小的纳米颗粒,且能够提高催化剂整体分散性,提高催化能力。

32.3、本发明催化剂在制备时钯颗粒粒径为4nm-20nm,优选为4-8nm,通过控制催化剂的粒径,增加活性位点,提升金属活性位利用率,增大催化活性表面积,提高反应产率;通过选择氧化石墨烯还原而成的石墨烯,保证石墨烯上具有足够多的含氧官能团,保证该催化剂的分散性及复用能力。

33.4、本发明3,3

′

,4,4

′‑

联苯四甲酸二酐的制备方法,合成路线简单,且催化剂制备条件温和,因此能够实现工业化。

34.5、由于本发明3,3

′

,4,4

′‑

联苯四甲酸二酐的制备是在强碱体系中进行的,而本发明选择的催化剂以部分还原石墨烯为载体,与pd纳米颗粒形成强相互作用,减少金属浸出,

其表面剩余含氧官能团不仅利于催化剂在反应体系中均匀分散,并可在热碱溶液中保护金属纳米颗粒,因此所制备催化剂复用能力强,多次循环后仍能保持较高的催化活性。

35.6、本发明3,3

′

,4,4

′‑

联苯四甲酸二酐在制备时,还原性物质的滴加速率不大于4ml/h。通过控制还原性物质的滴加速度,保证其能够充分利用,提高催化反应产率。

附图说明

36.图1为本发明中实施例1-5及对比例1-3中部分催化剂的xrd谱图;

37.图2为本发明中实施例1中催化剂1#的tem图;

38.图3为本发明中实施例1中催化剂1#使用前后的xrd谱图;

39.图4为本发明中实施例1中合成3,3

′

,4,4

′‑

联苯四甲酸二酐的液相色谱图;

40.图5为本发明中实施例3中催化剂2#的tem图;

41.图6为本发明中对比例1中商业pd/c催化剂在使用前后的xrd谱图。

具体实施方式

42.为更好理解本发明,下面结合实施例对本发明做进一步地详细说明,但是本发明要求保护的范围并不局限于实施例所表示的范围。

43.本发明中所使用的原料,如无特殊说明,均为常规市售产品,本发明中所使用的方法,如无特殊说明,均为本领域常规方法,本发明所使用的各物质质量均为常规使用质量。

44.一种用于生产3,3

′

,4,4

′‑

联苯四甲酸二酐的催化剂,所述催化剂的制备方法包括以下步骤:

45.取氧化石墨烯、还原剂及钯盐分散在水中,在不低于100℃的温度下加热至少2h,洗涤干燥后,得到催化剂。

46.较优地,所述还原剂为十二烷基磺酸钠、乙二胺、硼氢化钠中的一种。

47.较优地,在氧化石墨烯溶液中加入氢氧化钠溶液,将ph调节至9-11,加入还原剂及钯盐,在100-140℃的温度下加热至少4h,洗涤干燥后,得到催化剂。

48.较优地,所述氧化石墨烯和钯盐的重量比为5-15:1,优选为10-12:1;

49.或者,所述氧化石墨烯和还原剂的重量比为40-80:1,优选为50-70:1。

50.较优地,所述催化剂中钯纳米颗粒的粒径为4nm-20nm,优选为4-8nm。

51.如上所述的催化剂在3,3

′

,4,4

′‑

联苯四甲酸二酐的制备方面中的应用。

52.利用如上所述的催化剂制得的3,3

′

,4,4

′‑

联苯四甲酸二酐的制备方法,所述方法包括如下步骤:

53.在碱性条件下,将4-氯代苯酐、催化剂、还原性物质进行偶联反应得到3,3

′

,4,4

′‑

联苯四甲酸盐;将3,3

′

,4,4

′‑

联苯四甲酸盐酸化后得到3,3

′

,4,4

′‑

联苯四甲酸,再经减压脱水得到3,3

′

,4,4

′‑

联苯四甲酸二酐。

54.较优地,所述还原性物质为硫酸羟胺或盐酸羟胺;

55.或者,所述碱性条件为通过添加氢氧化钠得到,所述氢氧化钠与4-氯代苯酐的质量比为1-1.2:1。

56.较优地,所述催化剂与4-氯代苯酐的重量比为0.01-0.025:1,优选为0.01-0.015:1;

57.或者,所述还原性物质与4-氯代苯酐的重量比为0.5-1.5:1,优选为1:1。

58.较优地,所述偶联反应的具体步骤为:

59.将4-氯代苯酐、催化剂和氢氧化钠加入至去离子水中,加热至90-110℃,逐滴加入还原性物质,进行偶联反应得到3,3

′

,4,4

′‑

联苯四甲酸盐;

60.其中,所述还原性物质的滴加速率不大于4ml/h;

61.或者,所述酸化的具体步骤为:

62.将3,3

′

,4,4

′‑

联苯四甲酸盐加入至浓度为10-25%的盐酸中洗涤调至酸性,干燥后再加入乙酸酐回流至少5h,得到3,3

′

,4,4

′‑

联苯四甲酸;

63.或者,反应体系的ph为11~12。

64.具体地,相关制备及检测如下:

65.实施例1

66.催化剂1#的制备步骤如下:

67.取100ml浓度为2.5g/ml的氧化石墨烯溶液,加入浓度为8mol/l的naoh溶液将ph调节至9-11,于80℃下油浴搅拌10min,然后加入40ml浓度为0.1mg/ml的十二烷基磺酸钠溶液,并加入22.7mg pd(oac)2,于110℃油浴加热,并搅拌,回流4h后,离心并抽滤,水洗至中性后冷冻干燥,得到部分还原石墨烯负载钯催化剂,即pd/g,记为催化剂1#,其中,催化剂1#上的金属钯颗粒的粒径为4nm。

68.图1中示出了催化剂1#的xrd图谱,可以看出,催化剂1#在39.68

°

、46.36

°

和53.63

°

出现了三个特征峰,分别与pd单质的(111)、(200)和pdo的(112)晶面相对应,计算得到催化剂1#上的金属钯颗粒的平均粒径约为5.63nm。

69.图2为催化剂1#的tem,可以看出,催化剂1#上的金属钯颗粒的平均粒径约为4.3nm左右,且颗粒相对均匀。

70.利用如上所述催化剂1#的3,3

′

,4,4

′‑

联苯四甲酸二酐的合成反应的过程如下:

71.7.0g 4-氯代苯酐、25.5g浓度为30wt%的naoh溶液及10.9ml去离子水加入至容量为250ml的三颈烧瓶中,搅拌至溶解,加入0.0875g催化剂1#,加热至105℃后,滴加浓度为0.35mg/ml的盐酸羟胺溶液,控制蠕动泵滴速确保在5-7h内滴加结束,共滴加20ml;反应结束后抽滤,得到滤液及回收后的催化剂1#,向滤液中加入浓度为15%的盐酸溶液,酸化后过滤,再加入乙酸酐回流5h,冷却结晶,得到3,3

′

,4,4

′‑

联苯四甲酸二酐;

72.计算3,3

′

,4,4

′‑

联苯四甲酸二酐的收率和选择性。

73.将回收得到的催化剂1#重复使用,作为下一次合成3,3

′

,4,4

′‑

联苯四甲酸二酐的催化剂,合成的步骤与第一次相同;并将第二次合成过程中回收的催化剂1#再次重复利用,作为第二次合成3,3

′

,4,4

′‑

联苯四甲酸二酐的催化剂,合成的步骤与第一次相同。分别计算每次3,3

′

,4,4

′‑

联苯四甲酸二酐的收率和选择性。结果如表1所示:

74.表1

75.序号收率/%转化率/%第一次使用85.8494.23第二次使用77.2487.01第三次使用64.8471.74

76.从表1中可以看出,该催化剂的催化性能优异,3,3

′

,4,4

′‑

联苯四甲酸二酐的收率

及转化率高,且催化剂能够回收后复用,三次使用后仍具有较强的催化活性。

77.此外,图3为催化剂1#在使用前及使用三次后的xrd图谱,可以看出,催化剂在使用前后其表面负载的钯颗粒未发生明显变化。

78.图4为合成反应液相色谱图,从图中可以看出,绝大多数4-氯代苯酐转化为3,3

′

,4,4

′‑

联苯四甲酸二酐,伴随着少量副产物苯酐的生成。

79.实施例2

80.实施例2与实施例1的不同之处在于,实施例2在3,3

′

,4,4

′‑

联苯四甲酸二酐的合成反应中加入了0.07g催化剂,其余条件与实施例1相同。结果如表2所示:

81.表2

82.序号收率/%转化率/%第一次合成83.0383.99第二次合成74.9171.25第三次合成63.5360.46

83.从表2中可以看出,该催化剂的催化性能优异,3,3

′

,4,4

′‑

联苯四甲酸二酐的收率及转化率高,且催化剂能够回收后复用,三次使用后仍具有较强的催化活性。

84.实施例3

85.实施例3与实施例1的不同之处在于,实施例3在3,3

′

,4,4

′‑

联苯四甲酸二酐的合成反应中加入的催化剂不同,其中实施例3中加入催化剂2#。催化剂2#在制备过程中加入52.7mg pd(oac)2,其余条件与实施例1中催化剂1#的制备步骤相同,得到部分还原石墨烯负载钯催化剂,记为催化剂2#。

86.图5为催化剂2#的tem图,可以看出,催化剂2#上的金属颗粒的平均粒径为17.34nm。

87.3,3

′

,4,4

′‑

联苯四甲酸二酐的合成条件与实施例1中3,3

′

,4,4

′‑

联苯四甲酸二酐的合成步骤相同,结果如表3所示:

88.表3

89.序号收率/%转化率/%第一次合成69.7981.47第二次合成54.8478.55第三次合成50.4659.25

90.从表3中可以看出,该催化剂的催化性能优异,3,3

′

,4,4

′‑

联苯四甲酸二酐的收率及转化率高,且催化剂能够回收后复用,三次使用后仍具有较强的催化活性。

91.实施例4

92.实施例4与实施例1的不同之处在于,实施例4在3,3

′

,4,4

′‑

联苯四甲酸二酐的合成反应中加入的催化剂不同,其中实施例4中加入催化剂3#。催化剂3#在制备过程中加入15.6mg pd(oac)2,其余条件与实施例1中催化剂1#的制备步骤相同,得到部分还原石墨烯负载钯催化剂,记为催化剂3#。催化剂3#的粒径为5.10nm。

93.3,3

′

,4,4

′‑

联苯四甲酸二酐的合成条件与实施例1#相同,结果如表4所示:

94.表4

95.序号收率/%转化率第一次合成84.1253.85第二次合成68.0145.58第三次合成54.2929.4

96.从表4中可以看出,该催化剂的催化性能优异,3,3

′

,4,4

′‑

联苯四甲酸二酐的收率及转化率高,且催化剂能够回收后复用,三次使用后仍具有较强的催化活性。

97.实施例5

98.实施例5与实施例1的不同之处在于,实施例5在3,3

′

,4,4

′‑

联苯四甲酸二酐的合成反应中加入的催化剂不同,其中实施例5中加入催化剂4#。催化剂4#的制备过程如下:

99.15ml浓度为16mg/ml氧化石墨烯溶液与15ml乙二胺混合均匀,与72.6mg pd(oac)2一同加入水热反应釜加热至180℃,反应两小时,得到氨基修饰的部分还原石墨烯负载pd催化剂,即pd/nc,记为催化剂4#。催化剂4#中金属颗粒粒径为22.11nm。

100.图1中示出了催化剂4#的xrd图谱,可以看出,催化剂4#在40.21

°

、46.81

°

和68.24

°

附近出现了三个特征峰,分别与pd单质的(111)、(200)和(220)晶面相对应。

101.3,3

′

,4,4

′‑

联苯四甲酸二酐的合成条件与实施例1中3,3

′

,4,4

′‑

联苯四甲酸二酐的合成步骤相同,结果如表5所示:

102.表5

[0103] 收率/%转化率第一次合成79.1675.12第二次合成61.1157.31第三次合成49.3834.15

[0104]

从表5中可以看出,该催化剂的催化性能优异,3,3

′

,4,4

′‑

联苯四甲酸二酐的收率及转化率高,且催化剂能够回收后复用,三次使用后仍具有一定的催化活性。

[0105]

对比例1

[0106]

对比例1与实施例1的不同之处在于,对比例1中加入催化剂d1#,催化剂d1#为商业pd/c(5%)催化剂,3,3

′

,4,4

′‑

联苯四甲酸二酐的合成条件与实施例1中3,3

′

,4,4

′‑

联苯四甲酸二酐的合成步骤相同。结果如表6所示:

[0107]

表6

[0108]

序号收率/%转化率第一次合成78.3288.84第二次合成

‑‑

第三次合成

‑‑

[0109]

从表6可以看出,商业pd/c催化剂只能使用一次,而且无法实现复用。

[0110]

图1中示出了商业pd/c催化剂d1#的xrd图谱,可以看出,商业pd/c催化剂d1#在35.11

°

出现了一个明显的衍射峰,对应着pdo的(101)面;图6为商业pd/c催化剂在使用前后的xrd图谱,可以看出,该催化剂在使用后其表面负载的pdo颗粒转变为了pd颗粒,从而导致了催化剂催化性能的下降甚至无法复用。

[0111]

对比例2

[0112]

对比例2与实施例1的不同之处在于,对比例2在3,3

′

,4,4

′‑

联苯四甲酸二酐的合成反应中加入的催化剂不同,其中对比例2中加入催化剂d2#,催化剂d2#的制备过程如下:称取7.9mg pdcl2于30ml螺口瓶内,加入2.1ml 0.1mol/l edta溶液和10ml去离子水,于60℃油浴中搅拌40min。随后称取90mg活化后的碳基底加入上述溶液中,滴加0.5mol/lnaoh溶液调节体系ph至9.5,室温搅拌3h后于1l冰浴中向体系中加入8ml0.42mol/l nabh4溶液,立即抽滤后得到催化剂滤饼,于70℃真空干燥,得到催化剂pd/c-edta,记为催化剂d2#。催化剂d2#中金属颗粒粒径为19.39nm。

[0113]

图1中示出了催化剂d2#的xrd图谱,可以看出,催化剂d2#在40.21

°

、46.73

°

和68.20

°

附近出现了三个特征峰,分别与pd单质的(111)、(200)和(220)晶面相对应,表明催化剂中pd以单质形式存在,对于偶联反应催化活性低。

[0114]

3,3

′

,4,4

′‑

联苯四甲酸二酐的合成条件与实施例1中3,3

′

,4,4

′‑

联苯四甲酸二酐的合成步骤相同,结果如表7所示:

[0115]

表7

[0116][0117][0118]

从表7中可以看出,该催化剂的收率及转化率较差,且无法实现复用。

[0119]

催化剂d2#制备过程中使用edta与金属盐进行螯合后修饰活性炭材料,形成具有较大粒径的pd单质,对于催化上述偶联反应本征活性低;另一方面,也可证实使用具有二维结构的石墨烯材料作为催化剂基底,利于优化传质过程,部分还原氧化石墨烯片层边缘及表面缺陷利于电子传输,氧化石墨烯与高价pd具有协同作用,共同提升催化材料的活性及复用性能。因此,氧化石墨烯与pd盐具有协同增效作用。

[0120]

对比例3

[0121]

对比例3与实施例1的不同之处在于,对比例3#在合成反应中加入的催化剂不同,其中对比例3#中加入催化剂d3#。催化剂d3#的制备过程如下:量取氧化石墨烯50ml(5mg/ml)与15ml乙二胺于100ml水热釜内衬中,搅拌30min后于180℃水热反应12h,将获得的石墨烯水凝胶浸泡于水/乙醇体积比为4:1的溶液中除去乙二胺后冷冻干燥获得石墨烯气凝胶(ngh)。称取330mgngh、3.7mg pd(oac)2和40ml乙腈混合、搅拌12h,随后通过旋蒸除去乙腈,在n2气氛中以5℃/min升温速率于800℃煅烧1h,得到催化剂pd/ghn,记为催化剂d3#。催化剂d3#中金属颗粒粒径为33.76nm。

[0122]

图1中示出了催化剂d3#的xrd图谱,可以看出,催化剂d3#在40.14

°

和46.76

°

出现两个明显的衍射峰,分别与pd单质的(111)和(200)晶面相对应,表明催化剂中pd以单质形式存在。

[0123]

3,3

′

,4,4

′‑

联苯四甲酸二酐的合成条件与实施例1中3,3

′

,4,4

′‑

联苯四甲酸二酐的合成步骤相同,结果如表8所示:

[0124]

表8

[0125]

序号收率/%转化率第一次合成61.264.7第二次合成

‑‑

第三次合成

‑‑

[0126]

从表8可以看出,该催化剂收率及转化率较低,且无法实现复用。

[0127]

催化剂d3#选取宏观组装的三维石墨烯凝胶作为催化剂载体,在其上修饰得到粒径较大的pd单质纳米颗粒。其性能与催化剂1#对比,证实使用具有二维结构的石墨烯材料作为催化剂基底,利于优化传质过程;部分还原氧化石墨烯片层边缘及表面缺陷利于电子传输,抑制高价pd还原,并与其协同作用,共同提升催化材料的活性及复用性能。因此,氧化石墨烯与pd盐具有协同增效作用。

[0128]

对比例4

[0129]

对比例4与实施例1的不同之处在于,对比例4在3,3

′

,4,4

′‑

联苯四甲酸二酐的合成反应中加入的催化剂不同,其中对比例4中加入催化剂d4#,催化剂d4#的制备过程如下:取100ml浓度为2.5g/ml的氧化石墨烯溶液,加入浓度为8mol/l的naoh溶液将ph调节至9-11,于80℃下油浴搅拌10min,记为催化剂d4#。催化剂d4#为部分还原的氧化石墨烯。

[0130]

3,3

′

,4,4

′‑

联苯四甲酸二酐的合成条件与实施例1中3,3

′

,4,4

′‑

联苯四甲酸二酐的合成步骤相同,结果如表8所示:

[0131]

表8

[0132]

序号收率/%转化率第一次合成

‑‑

第二次合成

‑‑

第三次合成

‑‑

[0133]

催化剂d4#为具有二维结构的部分还原氧化石墨烯,在水中分散性能低于氧化石墨烯,且其碳骨架中只包含缺陷位及少量含氧官能团,并无金属活性位,对于上述反应无催化性能。催化剂d4#与催化剂d1#对比,选取适当金属盐前驱体及分散剂对二维石墨烯材料进行修饰,构建适宜金属活性位,是在优化传质过程后,提升催化剂活性及复用性的关键问题。

[0134]

本发明的相关检测如下:

[0135]

1、与常规的用于生产3,3

′

,4,4

′‑

联苯四甲酸二酐的催化剂相比,本发明催化剂以部分还原石墨烯作为模板负载金属纳米颗粒,得到粒径分布均匀的金属纳米颗粒,并调控优势晶面,提升催化活性,减少贵金属的用量,且催化活性高;复用能力强,多次循环后仍能保持较高的催化活性。

[0136]

2、通过与对比例的对比,可以看出,本发明中当同时使用氧化石墨烯、钯盐、还原剂制备催化剂时,所得催化剂的催化活性,特别是复用性能明显要高于市售及常见钯碳催化剂的催化效果,并且可通过调节表面活性剂与金属眼前躯体的质量比调控纳米颗粒粒径,进而调控其催化性能。同时也可以看出,氧化石墨烯/还原氧化石墨烯等二维碳材料作为催化剂载体,利于优化传质过程,提高活性中心利用率,进而提升催化活性。同时,通过对比例1至3也可以看出,本发明制备得到的催化剂作为二维材料载体的优势,也能说明粒径

大小对性能的影响。

[0137]

尽管为说明目的公开了本发明的实施例,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本发明的范围不局限于实施例所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1