一种氮卤化物粉体光催化剂的合成及其光催化应用

本发明属于新型氮卤化物光催化材料制备领域,本发明涉及一种可响应宽可见光谱的氮卤化物β-zrnbr光催化剂的制备及其应用。

背景技术:

1、光催化剂材料是用于转化太阳能到化学能的关键技术材料,其能量转换效率取决于光催化剂的光吸收效率、载流子传输效率和表面反应效率。采用窄带隙材料可以实现更宽范围的太阳能光谱吸收,而采用高载流子迁移率的材料可以保证更高效率的载流子传输;此外,通过在材料表面修饰适当的助催化材料即可以实现特定的催化反应。因此将窄带隙的且同时具有高载流子迁移率的半导体材料引入光催化剂的构筑中是实现更高效率光催化过程的关键。不同于水相不稳定的有机-无机杂化钙钛矿材料,锆基氮卤化物材料β-zrnbr是一种兼具高热稳定性和水相稳定性的材料,且其具有类似的窄带隙和高载流子迁移特征。因此,开发以锆基氮卤化物β-zrnbr为吸光中心的光催化材料具有重要价值。

2、致力于发展锆基氮卤化物光催化材料,本发明开发了一种大容量制备纯相氮卤化物β-zrnbr的方法,通过对β-zrnbr进行表面助催化剂的修饰,实现该氮卤化物材料在可见光照射下光解水产氢半反应、光解水产氧半反应、氧还原制备h2o2的优异光催化性能。

技术实现思路

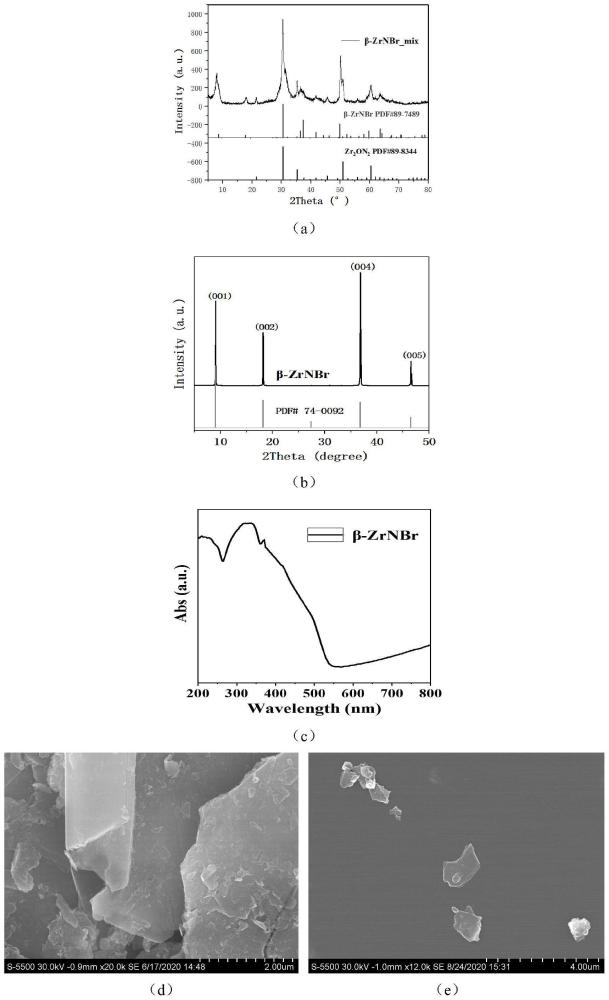

1、针对具有宽可见光谱吸收能力且载流子迁移率高的纯相β-zrnbr材料难以大批量制备的问题,本发明旨在发展一种大容量高温相转移过程制备克级产量的β-zrnbr粉体材料,并采用研磨浸渍法在β-zrnbr表面修饰pt、ruox以及aupd等具有高效催化功能的纳米颗粒,实现β-zrnbr材料在可见光驱动下的高效光催化功能,包括光解水产氢、光解水产氧、光催化氧还原制备h2o2。

2、本发明提供一种纯相氮卤化物材料的β-zrnbr提纯方法,包括以下步骤:

3、s1:合成含有杂质的β-zrnbr材料,化学式描述为β-zrnbr_mix,以β-zrnbr_mix为起始物;

4、s2:采用真空封管进行两段控温式焙烧,将一定质量的β-zrnbr_mix和nh4br装入一定尺寸的石英封管中,以双温区高温炉在适当温度下反应一定时间得到纯相β-zrnbr的块体材料;

5、s3:将s2所得β-zrnbr材料研磨得颗粒尺寸可调的纯相β-zrnbr粉体材料。

6、进一步地,在上述技术方案中,所述纯相β-zrnbr粉体材料材料的粒径为0.4~4μm;吸光范围为200~530nm;所述纯相β-zrnbr粉体材料对应xrd标准卡片中的pdf#74-0092;以重量百分比计,杂质含量≤0.1wt.‰。

7、进一步地,在上述技术方案中,所述步骤s1的β-zrnbr_mix合成方法(参考文献j.solid state chem.75,99-104(1988)),其制备方法为高温化学气相传输法,具体包括以下步骤:

8、t1:将zrh2和nh4br以原子计量比1:5~20分别分置于管式炉的高温区和低温区;

9、t1’:设置管式炉低温区温度为450~550℃,高温区温度为700~800℃,反应1~3h得β-zrnbr_mix材料。

10、进一步地,在上述技术方案中,所述步骤s2的β-zrnbr_mix材料的提纯方法为高温相转移法,具体操作包括:

11、t2:氮化过程采用石英材质真空封管,封管提纯方法采用nh4br作为辅助剂,将0.5~3g的β-zrnbr_mix材料与nh4br按质量比5~10:1装入长20~35cm的石英封管底部,石英封管的设计容积为200~500cm3;以100~200℃高温充分加热石英封管中样品并同时抽真空至真空度值达-0.1mpa及以上,后封管;

12、t2’:两段控温式焙烧,以一定升温速率将样品区升温至700~800℃,同时将石英封管另一端升温至850~900℃,封管高温20~50h后降至室温得纯相β-zrnbr样品。

13、进一步地,在上述技术方案中,所述步骤s3中研磨采用球磨机,将s2所得纯相β-zrnbr样品和乙醇装入球磨罐中,采用1~20ml乙醇与纯相β-zrnbr材料共混进行湿磨处理,球磨罐材质包括氧化锆材质、玛瑙材质、刚玉材质等球磨罐中的一种,以转速150~350rmp球磨10~100h得细颗粒β-zrnbr粉末。

14、本发明又提供一种纯相氮卤化物材料的光催化应用,采用纯相粉体的卤氮化物材料β-zrnbr为吸光中心;所述纯相粉体的卤氮化物材料β-zrnbr的粒径为0.4~4μm;所述纯相粉体的卤氮化物材料β-zrnbr对应xrd标准卡片中的pdf#74-0092,以重量百分比计,杂质含量≤0.1wt.‰。

15、进一步地,在上述技术方案中,所述纯相粉体的卤氮化物材料β-zrnbr采用上述提纯方法得到。

16、进一步地,在上述技术方案中,所述纯相氮卤化物材料作为半导体光催化剂应用于光催化水分解产氢反应、光催化水分解产氧反应或者光催化还原氧气产过氧化氢。

17、进一步地,在上述技术方案中,所述纯相氮卤化物材料应用于光催化水分解产氢反应时,以研磨沉积pt的纯相氮卤化物作为光催化剂,三乙醇胺作为空穴牺牲试剂,h2o作为电子受体,光照还原h2o产生氢气。

18、所述纯相氮卤化物材料应用于光催化水分解产氧反应时,以研磨沉积ruox的纯相氮卤化物作为光催化剂,agno3作为电子牺牲试剂,la2o3作为ph缓冲剂,光照氧化h2o产生氧气。

19、所述纯相氮卤化物材料应用于光催化还原氧气反应时,以研磨共沉积au和pd的纯相氮卤化物作为光催化剂,分散于纯水中通氧气,光照下进行氧还原反应生成h2o2。

20、本发明有益效果

21、通过本发明提供的提纯方法获得纯相的β-zrnbr粉末材料;将得到的纯相β-zrnbr样品经过研磨后可以一定程度剥离β-zrnbr材料片层,获得尺寸可调的细颗粒β-zrnbr粉体材料;最终制备的纯相β-zrnbr粉末材料可广泛适用于各类光催化反应,实现β-zrnbr材料在可见光驱动下的高效光催化功能,包括光解水产氢、光解水产氧、光催化氧还原制备h2o2。

技术特征:

1.一种氮卤化物材料的β-zrnbr提纯方法,其特征在于,所述方法为:

2.根据权利要求1所述的β-zrnbr提纯方法,其特征在于,所述纯相β-zrnbr粉体材料的粒径为0.4~4μm;吸光范围为200~530nm。

3.根据权利要求1所述的β-zrnbr提纯方法,其特征在于,所述步骤s1中含杂质β-zrnbr采用高温化学气相传输法合成。

4.根据权利要求1所述的β-zrnbr提纯方法,其特征在于,所述步骤s2中封管提纯方法采用nh4br作为辅助剂,其中nh4br与含杂质β-zrnbr的质量比例为5~10:1;所述真空封管采用石英材质,其尺寸为长20~35cm,容积为200~500cm3。

5.根据权利要求1所述的β-zrnbr提纯方法,其特征在于,所述步骤s2中,真空封管采用的真空度为-0.1mpa及以上;采用两段控温式焙烧,温控条件为样品区700~800℃,空管区850~900℃,封管反应时间为20~50h。

6.根据权利要求1所述的β-zrnbr提纯方法,其特征在于,所述步骤s3中,所述研磨采用球磨机,球磨采用乙醇共混进行湿磨处理;所述湿磨处理采用1~20ml乙醇与纯相β-zrnbr材料共混;所用球磨罐材质包括氧化锆材质、玛瑙材质、刚玉材质中的一种,球磨转速为150~350rmp,球磨时间为10~100h。

7.一种纯相氮卤化物材料的光催化应用,其特征在于,采用纯相粉体的卤氮化物材料β-zrnbr为吸光中心;所述纯相粉体的卤氮化物材料β-zrnbr的粒径为0.4~4μm。

8.根据权利要求7所述的纯相氮卤化物材料的光催化应用,其特征在于,所述纯相粉体的卤氮化物材料β-zrnbr采用权利要求1~6任意一项所述提纯方法得到。

9.根据权利要求7或8任意一项所述的纯相氮卤化物材料的光催化应用,其特征在于,所述纯相氮卤化物材料作为半导体光催化剂应用于光催化水分解产氢反应、光催化水分解产氧反应或者光催化还原氧气产过氧化氢。

10.根据权利要求9所述的纯相氮卤化物材料的光催化应用,其特征在于,

技术总结

本发明属于新型氮卤化物光催化材料制备领域,公开了一种对含杂质氮卤化物β‑ZrNBr进行相分离提纯并研磨以获得大量纯相氮卤化物粉体材料的合成方法。该方法通过石英封管对含杂质β‑ZrNBr和NH4Br以5~10:1的质量比进行真空封管,后在双温区炉膛中,分别采用700~800℃(样品端)和850~900℃(空管端),封管反应20~50h得粗颗粒纯相β‑ZrNBr材料。采用球磨法将粗颗粒纯相β‑ZrNBr材料和乙醇共混进行湿磨处理,以获得β‑ZrNBr细颗粒粉末。本发明合成的β‑ZrNBr为具有单一相结构的粉体氮卤化物材料,其吸光范围宽。应用于光催化水分解产氢、光催化水分解产氧以及光催化氧还原制过氧化氢均具有显著的光催化活性。

技术研发人员:章福祥,鲍云锋

受保护的技术使用者:中国科学院大连化学物理研究所

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!